在器件SMT(Surface Mounted Technology表面貼裝技術)的貼裝過程中,要形成一個優質的焊點,需要關注到多方面因素的綜合影響,而個別因素的異常,將直接導致焊點質量不佳,嚴重時引發焊點虛焊、裂紋,造成器件后續脫落等缺陷。

本文以PCBA掉件缺陷的具體案例為例,通過對掉件區域的外部目檢、制樣鏡檢、SEM&EDS等手段,尋找出引起器件脫落的具體原因,幫助客戶進行工藝改進,減少不必要的成本耗損。

一、案例背景

某客戶通過SMT工藝焊接器件后發現存在焊點結合強度較低,器件易脫落的缺陷,委托廣電計量憑借專業的技術與設備分析其失效原因并借此改進工藝。

二、分析過程

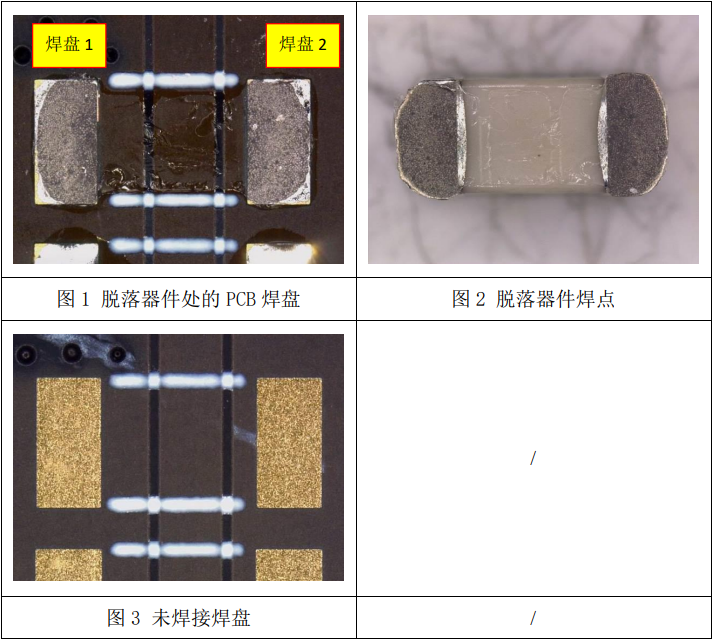

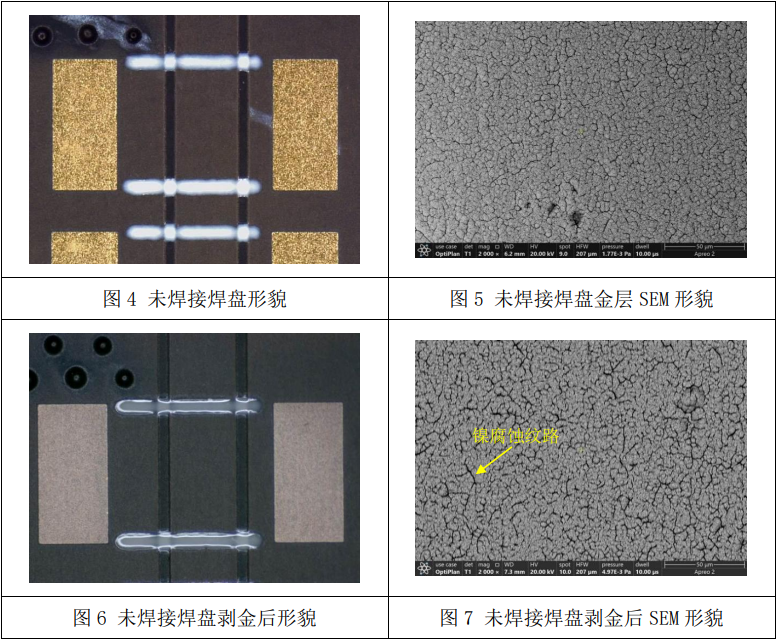

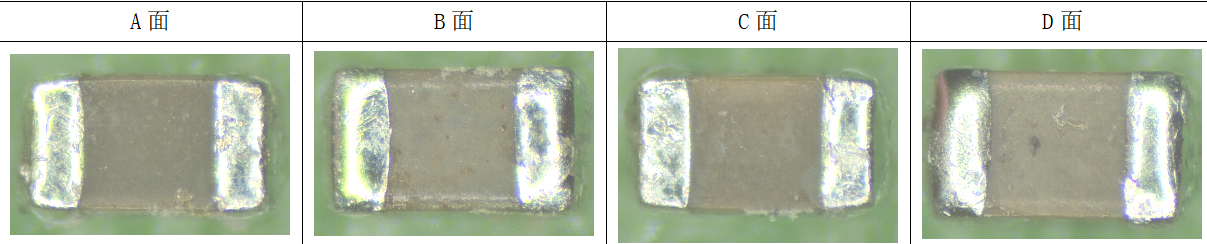

1、外部目檢

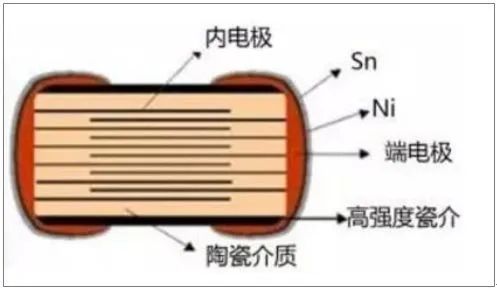

樣品的外部目檢形貌可見脫落器件處的PCB焊盤表面發黑,脫落器件兩端焊點有較多焊錫殘留,且斷裂面顏色與焊盤相似。說明器件焊點斷裂端靠近PCB焊盤,結合PCB焊盤的電鍍工藝為化學鎳金,推測其缺陷與黑焊盤的相關性較大。

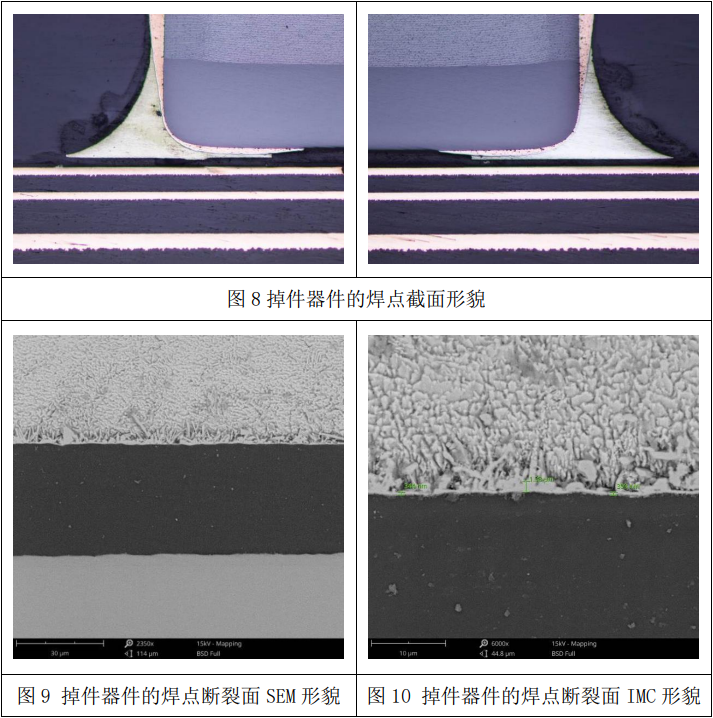

未焊接焊盤表面金層顏色異常,有較多深色區域參雜其中。

2、鎳腐蝕檢測

在掃描電鏡下觀察未焊接焊盤的金層,可見其表面粗糙,有較多凹陷紋路。使用去金水去除表面金層后,可見鎳層表面有大量被過度氧化腐蝕后形成的龜裂狀紋路。

3、制樣鏡檢

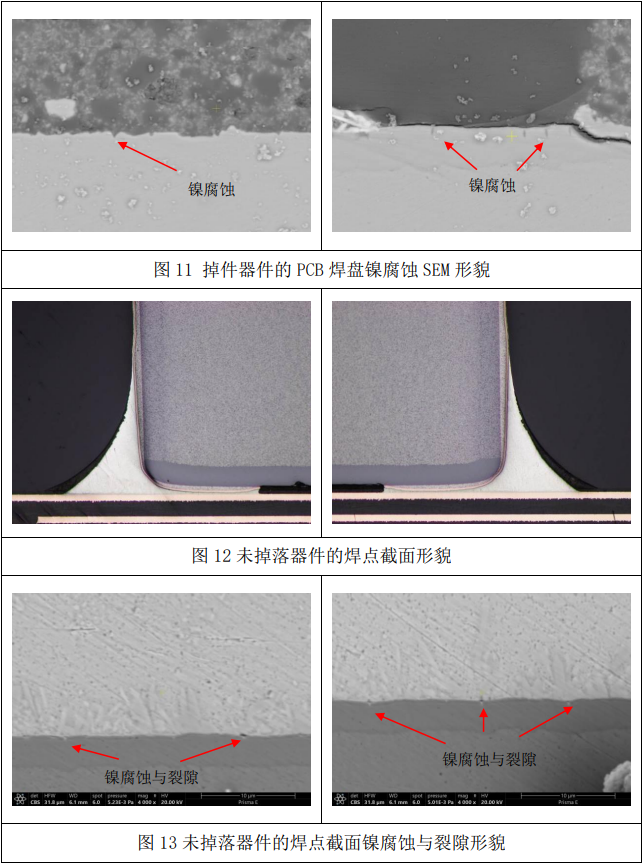

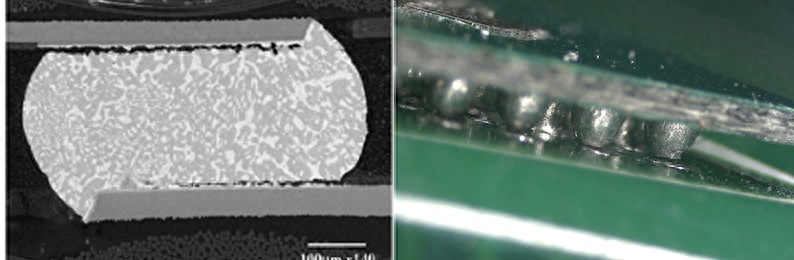

將掉件器件固封研磨后觀察焊點斷裂截面。

結果可見器件斷裂面為IMC底部,且IMC生長不均勻,焊盤鎳層表面有鎳腐蝕形貌。未掉落器件的焊點截面可見其IMC生長也不均勻,且在IMC底部出現多處伴隨鎳腐蝕痕跡的裂隙。

備注:IMC為金屬間化合物,英文全稱為Intermetallic Compound。,它是界面反應的產物,也作為形成良好焊點的一個標志。

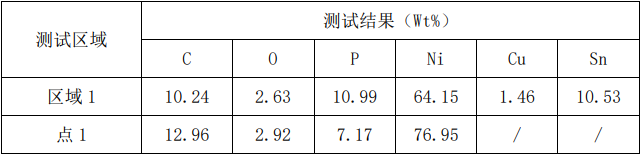

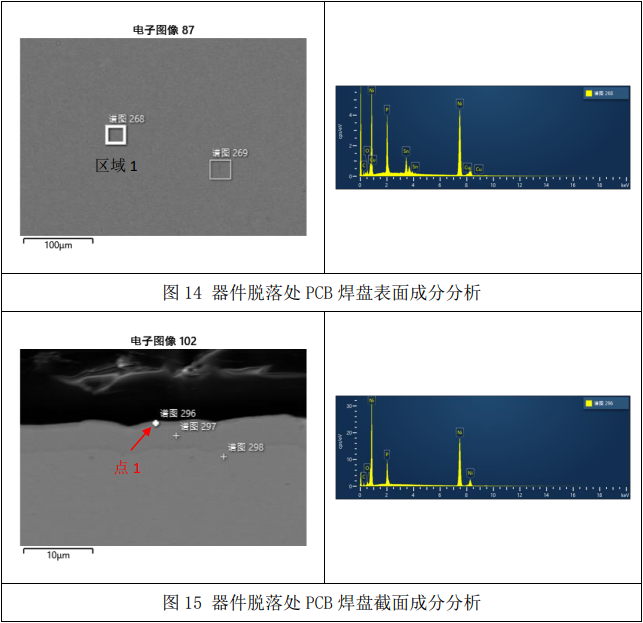

4、成分分析

對掉件處的PCB焊盤表面及其截面進行成分分析檢測,結果未見異常元素,排出異常元素污染導致的器件掉落。磷元素含量顯示其為高磷范疇。

5、綜合分析

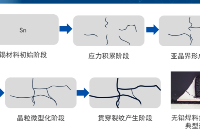

外部目檢可見掉件焊盤表面發黑,疑似鎳腐蝕導致的黑焊盤現象。通過對掉件處的PCB焊盤進行制樣鏡檢后可以看出鎳層存在多處鎳腐蝕跡象,PCB端的IMC生長不均勻且焊點斷裂區域為該IMC底部。

對未焊接焊盤進行剝金處理后可見鎳層表面存在明顯的鎳晶界腐蝕。對未掉落器件焊點進行制樣鏡檢后可見IMC生長仍不均勻,且鎳層存在多處鎳腐蝕形貌,部分鎳腐蝕處的鎳層和IMC層之間存在裂縫。成分分析結果顯示焊點斷裂面無異常元素,排出異常元素污染導致掉件。

綜上所述,樣品掉件原因推斷為焊盤鎳層在浸鍍金液時受到過度腐蝕導致鎳層表面氧化。焊接過程中低可焊性的氧化鎳無法與焊錫形成均勻連續的IMC,且易在IMC和鎳層之間出現焊點開裂現象。這將導致焊點結合強度下降,在機械應力的作用下易脫離焊盤。

三、結論

樣品掉件原因為客戶的PCB焊盤鎳層有較多鎳腐蝕導致焊接后的器件焊點IMC不均勻且有裂隙產生,使焊點結合強度下降,在后續使用中收到機械應力作用引發器件掉件。

四、給客戶的工藝改進建議

1.減小化鎳槽的壽命,控制磷含量。磷含量較低時,鎳層的抗蝕性較差,而磷含量較高時,需要注意富磷層的危害。針對現有情況,可以適當提高磷含量,在鎳腐蝕結果得到改善的同時評估是否會產生富磷層危害。

2.建議客戶增加對鎳層厚度的監控,使鎳層厚度至少控制在4μm以上,一定厚度的鎳層可以使其表面平坦,減少凹槽的形成,降低金液對鎳晶界的攻擊。

3.建議客戶將金層厚度控制在0.1μm以內,較薄的金層可以減小鍍金的浸泡時間,同時也降低了金脆風險。但需要確保金層對鎳層的保護作用在可接受范圍內。

五、結果

客戶按照我們的建議更換了使用時間較長的鍍金液,減少了浸泡時間。最終焊盤鎳層的腐蝕情況有所改善,大大減少了后續掉件的情況,節約了后續風險處理的費用。

六、關于廣電計量半導體服務

廣電計量在全國設有元器件篩選及失效分析實驗室,形成了以博士、專家為首的技術團隊,構建了元器件國產化驗證與競品分析、集成電路測試與工藝評價、半導體功率器件質量提升工程、車規級芯片與元器件AEC-Q認證、車規功率模塊AQG324認證等多個技術服務平臺、滿足裝備制造、航空航天、汽車、軌道交通、5G通信、光電器件與傳感器等領域的電子產品質量與可靠性的需求。

七、我們的服務優勢

●配合工信部牽頭“面向集成電路、芯片產業的公共服務平臺建設項目”“面向制造業的傳感器等關鍵元器件創新成果產業化公共服務平臺”等多個項目;

●在集成電路及SiC領域是技術能力最全面、知名度最高的第三方檢測機構之一,已完成MCU、AI芯片、安全芯片等上百個型號的芯片驗證;

●在車規領域擁有AEC-Q及AQG324全套服務能力,獲得了近50家車廠的認可,出具近300份AEC-Q及AQG324報告,助力100多款車規元器件量產。

-

pcb

+關注

關注

4318文章

23017瀏覽量

396396 -

焊點

+關注

關注

0文章

110瀏覽量

12727

發布評論請先 登錄

相關推薦

貼片功率電感線圈外殼開裂的原因有哪些

一體成型電感熱壓開裂的原因分析

mlcc失效原因分析

BGA焊點失效分析——冷焊與葡萄球效應

阻容感失效分析

實例分析 | 焊點開裂失效原因分析

實例分析 | 焊點開裂失效原因分析

評論