PCB板對于插件器件的引腳需鉆孔方可插入器件,PCB鉆孔是PCB制版的一個過程,也是非常重要的一步。主要是給板子打孔,走線需要打個過孔,結構需要打孔做定位,插件器件需要打引腳孔什么的;多層板子打孔不是一次打完的,有些孔埋在電路板內,有些就在板子上面打通了,所以會有一鉆二鉆。

鉆孔就是為了連接外層線路與內層線路,外層線路與外層線路相連接,反正就是為了各層之間的線路連接而鉆孔,在后面電鍍工序把那孔里面鍍上銅就能夠使各層線路之間連接了,還有一些鉆孔是螺絲孔呀,定位孔呀,排孔呀等等,各自的用途不一樣。

本文針對插件器件比較小的引腳孔,講解一些可制造性工藝存在的不足,以及在制造過程中可能存在的一些問題。

下拉文末免費獲取可制造性檢測工具,提前規避生產風險和相關問題~

1

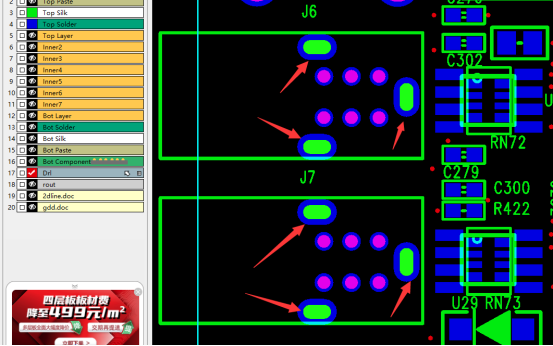

橢圓形引腳槽孔

USB類型的器件外殼引腳一般為橢圓形引腳,部分USB器件的引腳比較小,設計的槽孔是小于生產的工藝能力的。

比如設計的器件引腳孔只有0.3mm,孔內鍍銅后成品孔徑是0.45mm,而目前行業內最小的鉆機槽刀是0.6mm,大于引腳孔徑0.15mm,超公差導致器件焊接不牢。

因此,建議橢圓形引腳槽孔設計大于0.45mm。

2

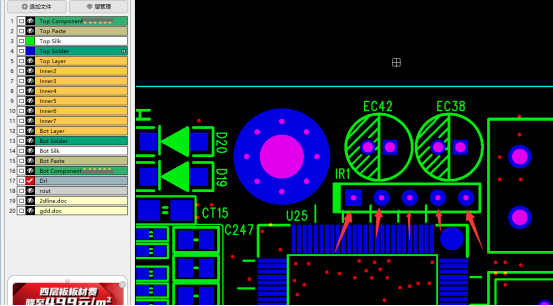

小于0.5mm的引腳孔

排線器件的引腳孔,部分插件器件的引腳很小,當設計的插件孔小于0.5mm時,在制造端可能會誤把引腳孔當成過孔處理。

尤其是AD軟件設計的文件,輸出Gerber時,所有過孔都有開窗,因此容易把小的器件引腳孔與過孔搞混。

而這樣會導致孔徑沒做補償器件無法插件,或跟過孔一起取消了開窗,焊盤做成了蓋油而無法焊接。

3

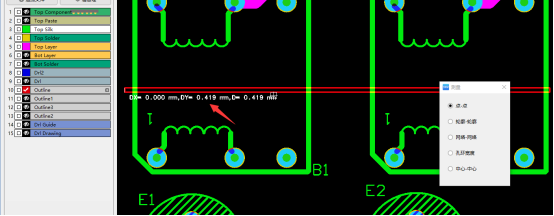

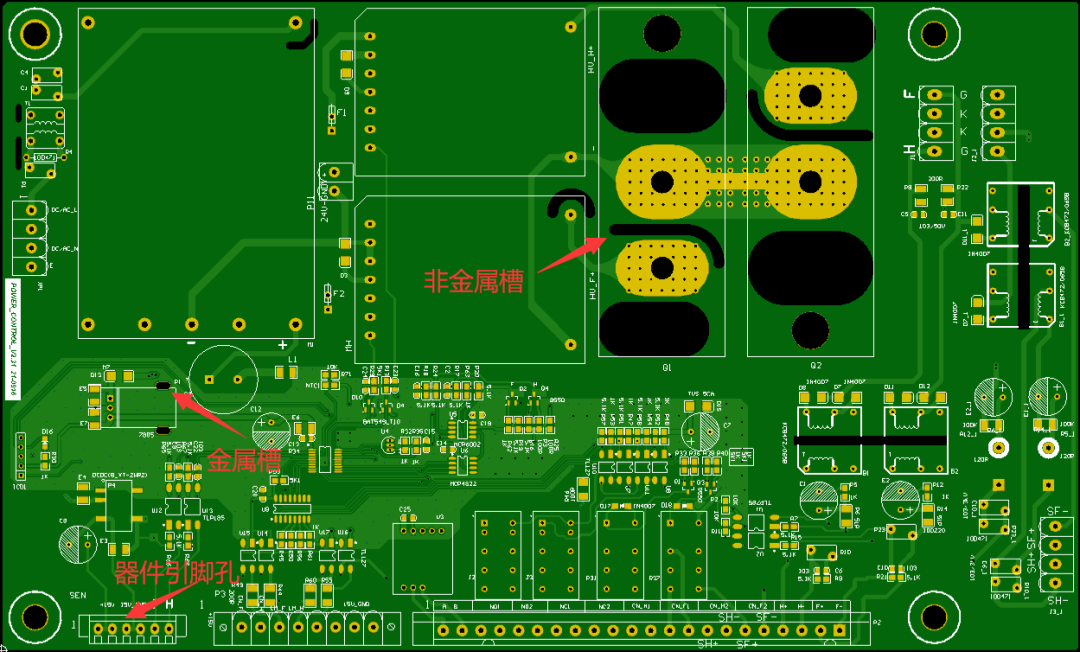

非金屬內槽

高壓隔離防止PCB爬電的銑槽,電源板一般在板內會設計隔離槽。

制造端最小的銑刀直徑是0.8mm,小于0.8mm的銑槽不方便生產,成本非常高,非金屬槽無需鍍銅,選擇銑槽要降低許多成本,鉆槽的成本高,而且效率慢。

因此,建議板內的非金屬槽設計大于0.8mm。

除了上述問題,工程師還會經常問板廠:電路板鉆孔補償是多少?按什么公差補償?

特別是安裝孔(定位孔)和插件孔,如果補償不到位或者設計不到位,會影響整個電路板的生產和安裝使用。

一般線路板上的孔分為兩種:有銅孔和無銅孔。

有銅主要用于焊接和導通孔,無銅則主要用于安裝和定位使用。

如果是金屬化鉆孔,需要先在PCB光板上鉆出無銅孔,然后電鍍一層銅箔在孔壁上,若噴錫工藝需要補正0.1-0.15mm,則鉆刀需要用0.2-0.25mm;若是OSP、化金等工藝,則需補正0.05-0.1mm左右。

如果是非金屬化孔(無銅孔),那么補正值在0.05mm左右,比如0.1mm孔需要用0.15mm鉆刀,當然一般無銅孔都是比較大的孔,會根據實際尺寸做補償修正。

既然有這么多需要注意的問題,那怎樣可以快速便捷的考慮到全面的生產問題呢?

推薦一款國產免費的分析軟件華秋DFM,軟件下載地址(復制到瀏覽器下載) ↓

https://dfm.elecfans.com/uploads/software/promoter/hqdfm_hqdl_wz.zip

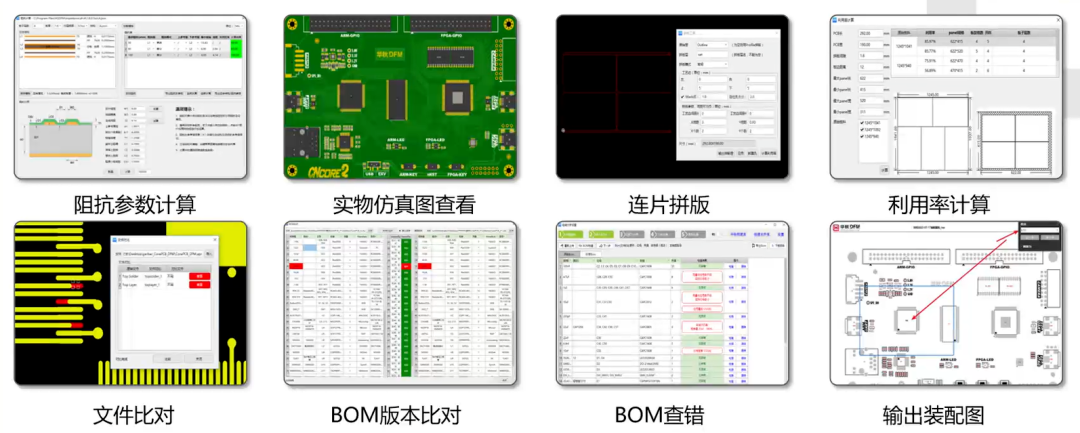

華秋DFM軟件主要的功能包括:PCB裸板分析、PCBA裝配分析、優化方向推薦、價格交期評估、供應鏈下單、阻抗計算等工具。

能夠滿足工程師需要的多種場景,在制造前期解決或發現所有可能的質量隱患,將產品研制的迭代次數降到最低,減少成本。

目前華秋DFM推出了新版本,可實現制造與設計過程同步,模擬選定的PCB產品從設計、制造到組裝的整個生產流程。

華秋DFM使BOM表整理、元器件匹配、裸板分析及組裝分析四個模塊相互聯系,共同協作來完成一個完整的DFM分析!

軟件下載地址(復制到瀏覽器下載) ↓

https://dfm.elecfans.com/uploads/software/promoter/hqdfm_hqdl_wz.zip

-

pcb

+關注

關注

4317文章

23010瀏覽量

396353 -

器件

+關注

關注

4文章

307瀏覽量

27795

發布評論請先 登錄

相關推薦

PCB上壓接孔和過孔的孔徑和公差要求相同,制造時有何影響

槽型光電開關四個引腳說明

焊盤通孔尺寸怎么確定的

SMT貼裝元件指南丨不同類型表面安裝器件大全

避障雷達的安裝位置應該如何選擇

PCB引腳通孔與測試點間距評估

一文詳解半孔pcb電路板設計

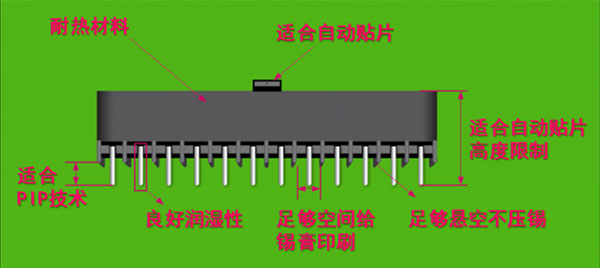

通孔回流焊接(PIP)工藝對器件的要求

PCB封裝孔過大/過小,元器件無法插入怎么辦?

嵌入式工程師C語言避坑小技巧

機械設計中尺寸標注知識,教你看懂復雜的機械加工圖紙

【華秋干貨鋪】拼版不合理案例詳解

元器件引腳與導線的 “搭接焊接”技術

請教下THT通孔IGBT器件焊接起始面和焊接終止面相反焊接是否有影響

【干貨分享】小尺寸引腳器件的孔和槽如何避坑?

【干貨分享】小尺寸引腳器件的孔和槽如何避坑?

評論