一、QFP的焊點第二次遇熱退化

電路板正面的一些QFP引腳先用無鉛錫膏回流焊穩定。有熔斷和脫落的不良現象(二次回流電路板反面的人會更慘)。

QFP,尤其是靠近高溫填錫PTH的管腳,容易出現熱裂漂浮,因為波峰焊時錫量和熱量從底部跳到頂部(孔徑越大越嚴重損失),它會使附近的 SMT 引腳軟化,引腳應力使它們在達到 201°C 時彈出。

如果原來的電鍍層是錫鉛合金或錫鉍合金的薄膜,雖然已經用SAC305焊錫膏焊接,但在177℃時可能會部分形成Sn36Pb2Ag三相低熔點合金或Sn52Bi30Pb三相合金在98°C,所以這種QFP引腳可能會再次腐蝕,所以當再次加熱時,可能會因為引腳原有的應力和局部熔化而開裂。

為防止SMT焊點再次受熱,熱脹斷板和孔洞,可采用鋁塞孔,并可在波峰焊底面安裝隔熱專用托盤,頂面可安裝專用保溫托盤。設置耐熱蓋板等措施。

根本的解決辦法是徹底杜絕任何鉛源,避免使用含鉍的鉛膜或焊料,徹底杜絕局部低熔點的發生才是正確的做法。

二、反復波峰焊導致環損

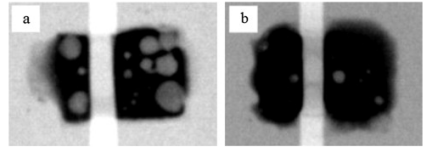

SAC無鉛焊料用于波峰焊,過程中錫溫通常高達265°C。焊接面PTH孔邊緣已嚴重腐蝕。一旦進行第二次波峰焊,不僅孔邊緣的銅層會被腐蝕變薄,而且如果底部破裂,底板上的銅環可能會受到錫波的沖刷而造成損失環。兩塊無鉛波峰焊線路板后,填錫孔幾乎都在多層板(B——Stae)的疊層膜處,出現樹脂縮孔問題。另外,如果板材局部出現小面積微裂紋,一旦鍍銅層物理性能差,甚至會造成斷孔危機。

所以最好只進行單波峰焊,避免二次波峰焊,以減少報廢。

3.多孔該區域填錫可能導致板子爆炸

BGA背板的舊設計往往密集設置許多過孔作為多層布線的層間互連功能。當這些密集的孔區通過焊接進行補錫時,大量的熱量會涌入,這對多層板Z方向的承載能力極具挑戰,往往會導致Z方向開裂甚至斷孔木板。此外,密孔區還有用于連接器插針焊接的填充物。此時雖然鍍錫帶來的熱量仍然很大,但有一部分被引腳吸收了,所以板材Z方向的裂紋低于空孔。如果孔銅厚度達到0.7mil及以上,鍍銅層的延伸率仍能保持在20%以上,縱橫比也不會太高,不會出現斷孔危機。

在沒有專業防護的情況下,無鉛焊錫的高溫往往會帶來很多麻煩,所以要提前做好預防工作,避免出現不良情況。

-

焊錫

+關注

關注

0文章

253瀏覽量

18066 -

焊點

+關注

關注

0文章

110瀏覽量

12724

發布評論請先 登錄

相關推薦

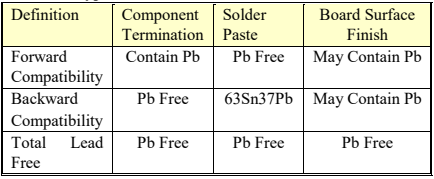

PCBA工藝選擇:有鉛與無鉛,差異何在?

大研智造激光焊錫技術:無鉛手工焊接缺陷的優化方法"

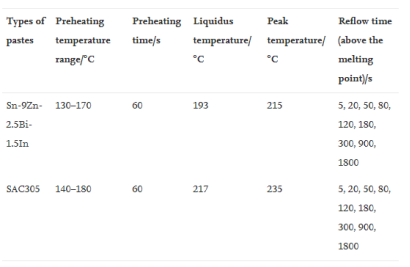

中溫無鉛錫膏的爐溫參數怎么設置?

無鉛錫膏焊接空洞對倒裝LED的影響

無鉛低溫錫膏熔點是多少?

影響焊錫膏貼片加工中焊點光亮的因素有哪些?

焊點背后的秘密:有鉛與無鉛PCB板的溫度故事

無鉛焊錫QFP的焊點遇熱退化,如何解決?

無鉛焊錫QFP的焊點遇熱退化,如何解決?

評論