據韓國媒體報道,韓國電池制造商三星SDI已經開始使用激光設備來清潔方形動力電池中使用的金屬殼體。在2019年之前,三星SDI等方形電池制造商并不覺得有必要清洗這些殼體,但隨著Z型堆疊工藝的應用和新材料的應用,這種情況發生了變化。

因電池生產變得更加復雜,使得生產過程中產生的擦傷數量上升,這些擦傷導致罐口周圍區域變臟,降低了頂蓋的焊接質量。最初,三星SDI采用帶有清潔劑的棉花清理這些擦痕,但效率太低使得他們不得不尋求其他更高效的清潔方式,而激光清洗因具備高效、環保的優勢,被三星SDI用來清理殼體周圍的所有擦痕及去除其他不需要的材料。

據悉,三星SDI正在繼續發展其第五代電池的生產過程。到目前為止,已經在生產中應用了Z型堆疊和標簽焊接,還計劃將激光技術應用于電池片切口工藝,以期提高電池良品率。

在動力電池制造中

激光加工技術有哪些具體的應用呢?

1、激光切割

在激光技術出現前,在動力電池制片工序中,通常使用傳統機械對動力鋰電池的極耳進行加工和切割,傳統模切刀設備在使用過程中,產生的切割毛刺和熱影響區過大,都可能影響后續鋰電池的性能,進而可能引起電池過熱、短路、甚至爆炸等各類危險問題。

激光切割擁有無工具磨損、切割形狀靈活、邊緣質量控制、精確性更高和運營成本較低等優勢,切割效果優于傳統模切,毛刺小且熱影響區小,極大地降低了鋰電池的安全隱患,同時有利于降低制造成本、提高生產效率、大幅縮短新產品模切周期。

激光切割主要可應用于電池生產的金屬箔分切,金屬箔切割(極耳切割)和隔離膜切割等環節。

2、激光焊接

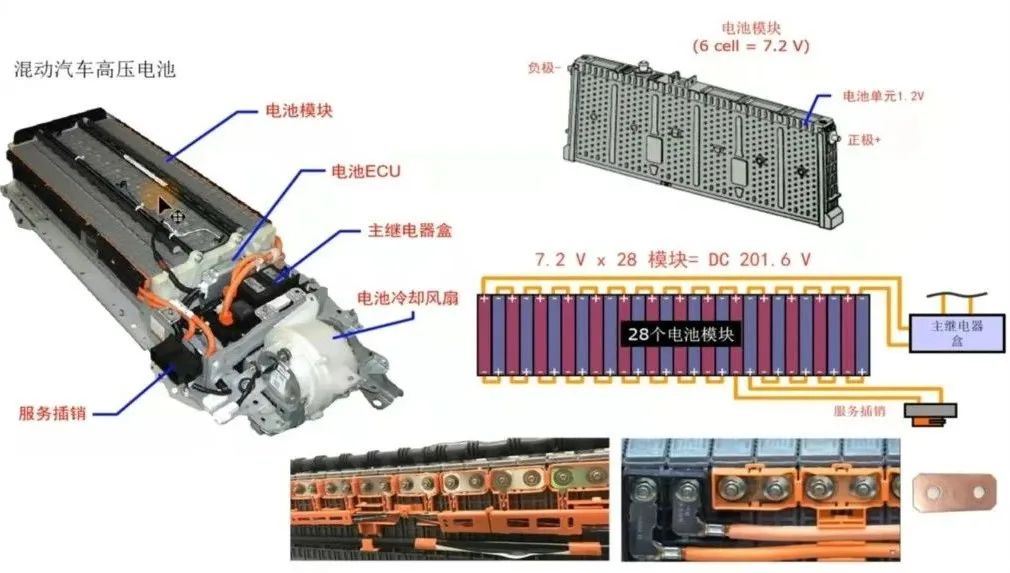

動力電池分方形、圓柱和軟包電池,目前方形動力電池在國內的普及率比較高,因電芯要求“輕便”,其材料一般為鋁合金,主流廠家的材料厚度均在0.8 mm 左右,要使這些薄材或細徑線材能夠承受高強度拼接焊或疊焊,常規焊接工藝較難滿足要求。

而激光焊接具有能量集中,焊接效率高、加工精度高,焊縫深寬比大且可實現自動化等特點;與氬弧焊、電阻焊、超聲波焊接等相比,熱輸入量小,熱影響區小,工件殘余應力和變形小,焊材損耗少,可非接觸加工,效率更高,焊接精準度高,安全度也更高,已大規模用于極耳、電芯殼體、密封釘、軟連接、防爆閥、電池模組等部件的焊接。

3、激光清洗

除了前面提到的韓國三星SDI在電池頂蓋焊接前的清洗,激光清洗技術還可用于鋰電池的極片制造、電芯制作兩部分,如極片涂覆前、電池組裝過程及除鍍膜過程中均可使用激光清洗,相比傳統機械刮除、貼發泡膠或濕式乙醇清洗等工藝易對鋰電池其他部件造成損傷,激光清洗技術具有對基底無損傷,微米級精準控制,節能環保等眾多優勢,可完全滿足電池制造環節中的多種精密清洗要求,能極大提高電池制造工藝水平。

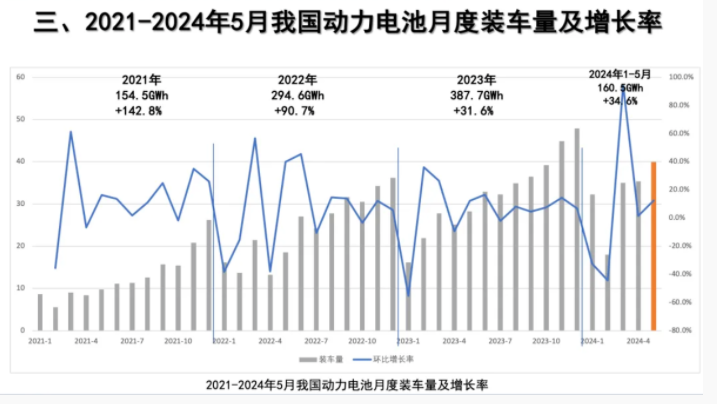

動力電池作為新能源汽車的核心零部件,隨著新能源汽車市場的逐步爆發,其生產規模將逐步邁進TWh時代。據國務院辦公廳2020年11月2日發布的《新能源汽車產業發展規劃(2021-2035年)》預計,到2025年國內新能源汽車新車銷售量將達到汽車新車銷售總量的20%左右,這種市場容量得變化必然會對現有的工藝和生產制造產生革命性顛覆,而激光技術必然擁有著巨大的市場潛力!

深圳市科瑞特自動化技術有限公司,是專業從事工業自動化、運動控制的高科技技術型企業。公司自主研發的DMC系列控制器,定位于工業控制中高端,以高性能、高品質、功能全面、操作使用簡單,并貼近用戶需求,獲得了廣大用戶的一致好評。2015年,根據市場的需求,為新能源技術推出一款激光焊接控制系統。

激光焊接控制系統

-

激光

+關注

關注

19文章

3128瀏覽量

64363 -

電池

+關注

關注

84文章

10473瀏覽量

129033

發布評論請先 登錄

相關推薦

動力電池阻抗分析

激光焊接機:新能源動力電池焊接的高效利器

溫度是如何對動力電池的性能造成影響?

動力電池和儲能電池的區別 儲能電池與動力電池電芯有區別嗎

紅外技術檢測新能源動力電池

動力電池結構與原理介紹

激光技術在動力電池加工上的應用

激光技術在動力電池加工上的應用

評論