半導體產品的制造過程主要包括前道晶圓制造和后道封裝測試,隨著先進封裝技術的浸透,呈現了介于晶圓制造和封裝之間的加工環節,稱為中道)。半導體產品的加工工序多,在制造過程中需求大量的半導體設備。在這里,我們引見傳統封裝(后道)的八道工藝。

傳統封裝工藝大致能夠分為反面減薄、晶圓切割、晶圓貼裝、引線鍵合、塑封、激光打印、切筋成型和廢品測試等8個主要步驟。與IC晶圓制造(前道)相比,后道封裝相對簡單,技術難度較低,對工藝環境、設備和資料的請求遠低于晶圓制造。

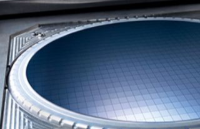

反面減薄

由于制造工藝的請求,對晶片的尺寸精度、幾何精度、外表干凈度等都提出很高的請求,因而在幾百道工藝流程中只能采用一定厚度的晶片在工藝過程中傳送、流片。通常在集成電路封裝前,需求對晶圓反面多余的基體資料去除一定的厚度,這一過程稱之為晶圓反面減薄工藝,對應配備是晶圓減薄機。

晶圓切割

依據晶圓工藝制程及客戶的產品需求,一片晶圓通常由幾百至數萬顆小芯片組成,業內大局部晶圓上的Dice之間有著40um-100um不等的間隙辨別,此間隙被稱為劃片街區(切割道)。而圓片上99%的芯片都具有獨立的性能模塊(1%為邊緣Dice,不具備運用性能),為將小芯片別離成單顆Dice,就需采用切割的工藝停止切割別離,此工藝過程叫做晶圓切割。

晶圓貼裝

晶圓貼裝的目的將切割好的晶圓顆粒用銀膏粘貼在引線框架的晶圓廟上,用粘合劑將已切下來的芯片貼裝到引線框架的中間燥盤上。通常是環氧(或聚酰亞胺)用作為填充物以增加粘合劑的導熱性。

引線鍵合

引線鍵合的目的是將晶圓上的鍵合壓點用極細的金線銜接到引線框架上的內引腳上,使得晶圓的電路銜接到引腳。通常運用金線的一端燒成小球,再將小球鍵合在第一焊點。然后依照設置好的程序拉金線,將金線鍵合在第二焊點上。

塑封

將完成引線鍵合的芯片與引線框架置于模腔中,再注入塑封化合物環氧樹脂用于包裹住晶圓和引線框架上的金線。這是為了維護晶圓元件和金線。塑封的過程分為加熱注塑、成型兩個階段。塑封的目的主要是:維護元件不受損壞;避免氣體氧化內部芯片;保證產品運用平安和穩定。

激光打印

激光打印是用激光射線的方式在塑封膠外表打印標識和數碼。包括制造商的信息,器件代碼,封裝日期,能夠作為辨認和可追溯性。

切筋成型

將原來銜接在一同的引線框架外管腳切斷別離,并將其彎曲成設計的外形,但不能毀壞環氧樹脂密封狀態,并防止引腳扭曲變形,將切割好的產品裝入料管或托盤便于轉運。

廢品測試

檢測產品的外觀能否能契合設計和規范。常見的的測試項目包括:引腳平整性、共面性,引腳間的腳距,塑封體能否損傷、電性能及其它功用測試等。

-

半導體

+關注

關注

334文章

26369瀏覽量

210128 -

劃片機

+關注

關注

0文章

141瀏覽量

11073

發布評論請先 登錄

相關推薦

博捷芯劃片機在半導體芯片切割領域的領先實力

博捷芯BJCORE:劃片機行業背景、發展歷史、現狀及趨勢

嘉準FFTLU-2610為半導體行業劃片機而生!

未來一、二年內博捷芯劃片機將推出激光劃片機系列設備

國產劃片機:從追趕到超越,中國半導體制造的崛起之路

半導體精密劃片機在行業中適合切割哪些材料?

博捷芯劃片機:半導體芯片是如何封裝的?

BJCORE半導體劃片機設備——封裝的八道工序

BJCORE半導體劃片機設備——封裝的八道工序

評論