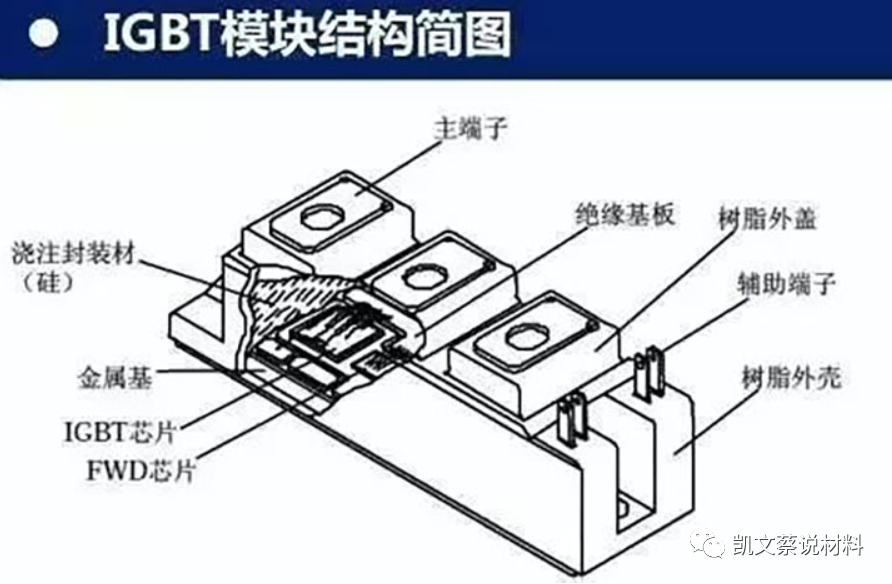

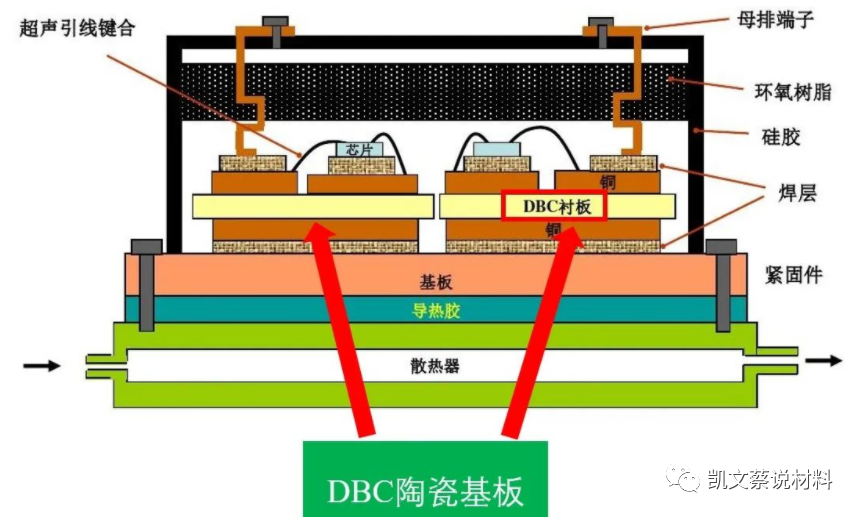

隨著高速鐵路、城市軌道交通、新能源汽車、智能電網和風能發電等行業發展,對于高壓大功率IGBT模塊的需求迫切且數量巨大。由于高壓大功率IGBT模塊技術門檻較高,難度較大,特別是要求封裝材料散熱性能更好、可靠性更高、載流量更大。高壓大功率IGBT模塊所產生的熱量主要是通過陶瓷覆銅板傳導到外殼而散發出去的,因此陶瓷覆銅板是電力電子領域功率模塊封裝的不可或缺的關鍵基礎材料。

圖 氮化鋁陶瓷覆銅板,來源:富樂華

圖 氮化鋁陶瓷覆銅板,來源:富樂華

一、氮化鋁陶瓷基板是理想封裝材料

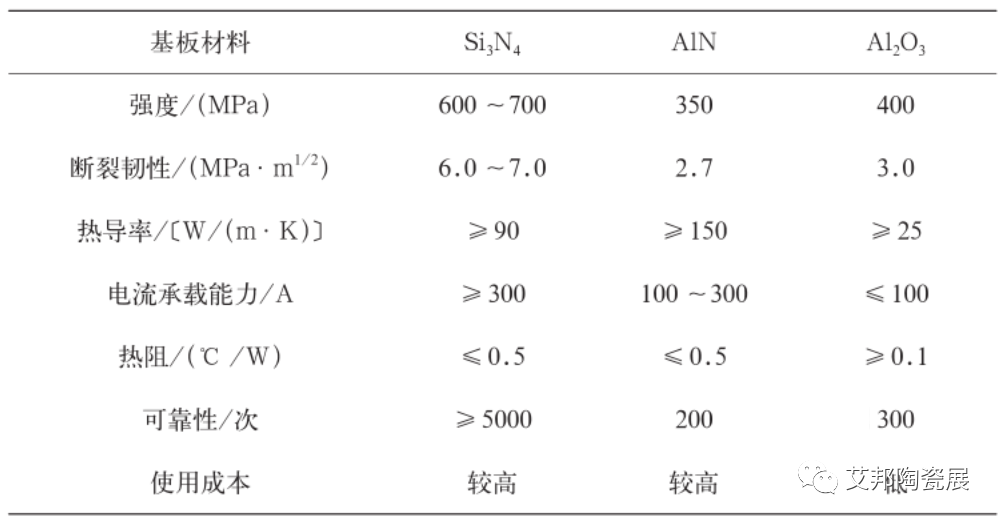

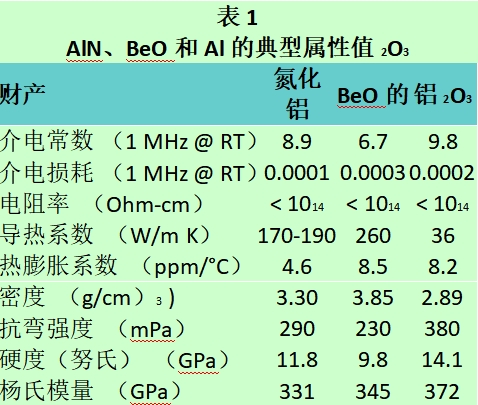

陶瓷覆基板是影響模塊長期使用的關鍵部分之一,IGBT模塊封裝中所產生的熱量主要是經陶瓷覆銅板傳到散熱板最終傳導出去。陶瓷基板材料的性能是陶瓷覆銅板性能的決定因素。表1 三種陶瓷基板主要性能

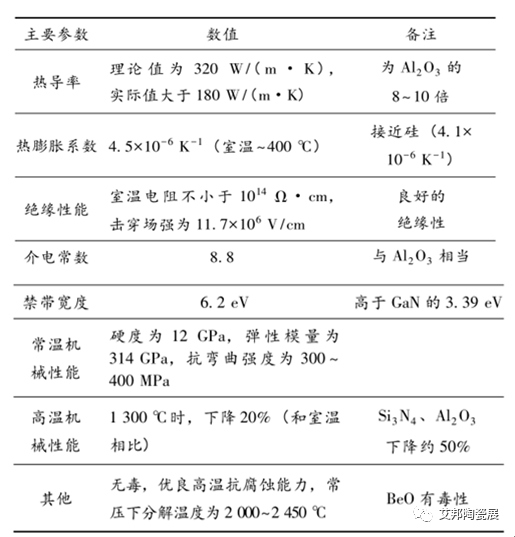

目前,已應用作為陶瓷覆銅板基板材料共有三種陶瓷,分別是氧化鋁陶瓷基板、氮化鋁陶瓷基板和氮化硅陶瓷基板,主要性能如上表1所示。氧化鋁基板是最常用的陶瓷基板,但由于氧化鋁基板相對低的熱導率、與硅的熱膨脹系數匹配不好,作為高功率模塊封裝材料,氧化鋁材料的應用前景不容樂觀。氮化硅綜合性能優異,但氮化硅基板實際熱導率遠遠低于理論熱導率的值,一些高熱導率氮化硅陶瓷(>150W/(m·K))還處于實驗室階段。表 2 氮化鋁主要性能

目前,已應用作為陶瓷覆銅板基板材料共有三種陶瓷,分別是氧化鋁陶瓷基板、氮化鋁陶瓷基板和氮化硅陶瓷基板,主要性能如上表1所示。氧化鋁基板是最常用的陶瓷基板,但由于氧化鋁基板相對低的熱導率、與硅的熱膨脹系數匹配不好,作為高功率模塊封裝材料,氧化鋁材料的應用前景不容樂觀。氮化硅綜合性能優異,但氮化硅基板實際熱導率遠遠低于理論熱導率的值,一些高熱導率氮化硅陶瓷(>150W/(m·K))還處于實驗室階段。表 2 氮化鋁主要性能

氮化鋁覆銅板在熱特性方面具有非常高的熱導率,散熱快,能夠很好地解決熱管理問題,在應力方面,熱膨脹系數與Si等半導體材料接近,整個模塊內部應力較低,提高了IGBT模塊的可靠性,是理想的功率電子器件封裝基板材料。

氮化鋁覆銅板在熱特性方面具有非常高的熱導率,散熱快,能夠很好地解決熱管理問題,在應力方面,熱膨脹系數與Si等半導體材料接近,整個模塊內部應力較低,提高了IGBT模塊的可靠性,是理想的功率電子器件封裝基板材料。

二、氮化鋁陶瓷覆銅板制作工藝比較

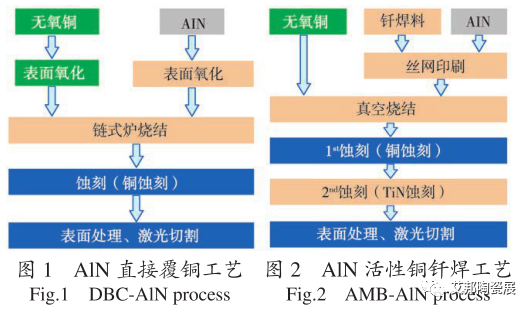

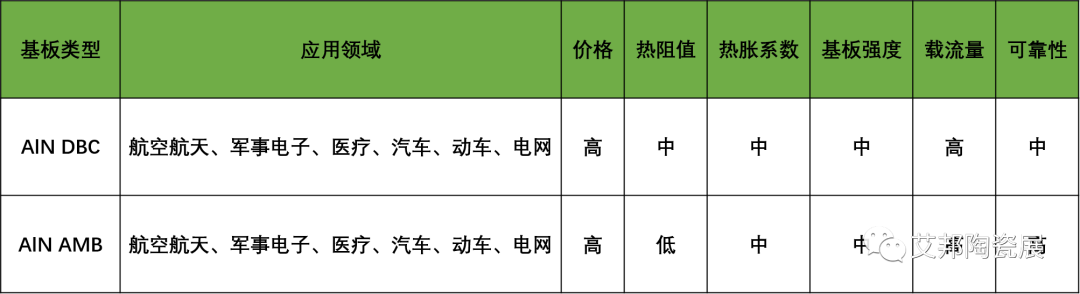

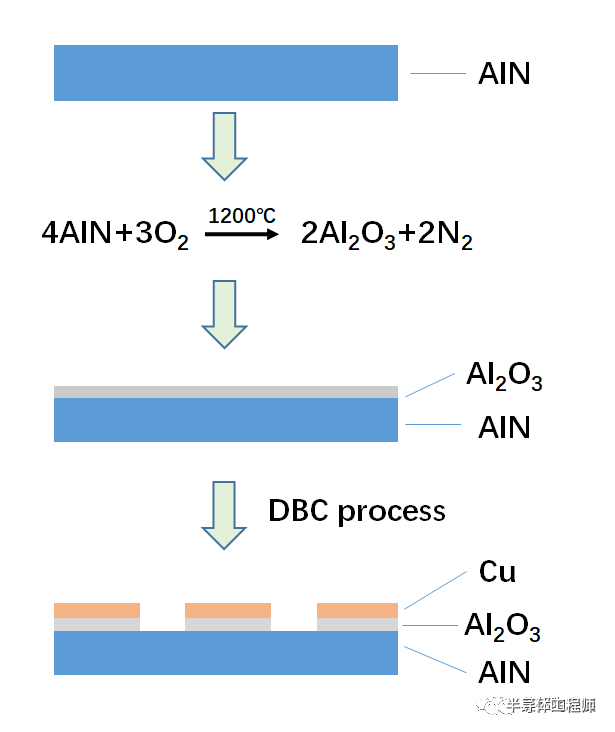

目前功率半導體器件用氮化鋁陶瓷覆銅板制作工藝主要有兩種:直接覆銅(Direct Bonded Copper, DBC )和活性金屬釬焊(Active Metal Brazing, AMB)。 與氧化鋁不同,氮化鋁作為共價鍵結合的原子晶體,銅及銅的氧化物在其表面難以潤濕、鋪展,形成完美鍵合更不可能。因此氮化鋁DBC制備的前提是在氮化鋁表面形成可潤濕銅及銅氧化物的過渡層,廣泛使用的方法是在氮化鋁表面形成致密、均一的氧化鋁復合層。采用AMB工藝也是制備高可靠氮化鋁陶瓷覆銅板的解決方案之一。表 不同工藝AlN陶瓷基板的性能對比

與氧化鋁不同,氮化鋁作為共價鍵結合的原子晶體,銅及銅的氧化物在其表面難以潤濕、鋪展,形成完美鍵合更不可能。因此氮化鋁DBC制備的前提是在氮化鋁表面形成可潤濕銅及銅氧化物的過渡層,廣泛使用的方法是在氮化鋁表面形成致密、均一的氧化鋁復合層。采用AMB工藝也是制備高可靠氮化鋁陶瓷覆銅板的解決方案之一。表 不同工藝AlN陶瓷基板的性能對比 1)DBC工藝以銅和氧化鋁的共晶粘結為基礎,首先氧化氮化鋁基板,在其表面生長一層氧化鋁,然后通過銅和氧化亞銅進行共晶,該共晶體一方面與氮化鋁表面的氧化鋁發生化學反應生產尖晶石的物質,另一方面浸潤銅箔和陶瓷實現陶瓷與銅箔的結合。DBC是通過鏈式爐方式進行燒結。

1)DBC工藝以銅和氧化鋁的共晶粘結為基礎,首先氧化氮化鋁基板,在其表面生長一層氧化鋁,然后通過銅和氧化亞銅進行共晶,該共晶體一方面與氮化鋁表面的氧化鋁發生化學反應生產尖晶石的物質,另一方面浸潤銅箔和陶瓷實現陶瓷與銅箔的結合。DBC是通過鏈式爐方式進行燒結。 2)AMB工藝是DBC工藝的改進,利用釬料(銀-銅-鈦焊料)中所含有的少量活性元素(Ti)與陶瓷反應,生成能被液態釬料潤濕的反應層TiN,釬焊料和銅箔通過銅銀共晶形成結合,釬焊料將陶瓷與銅箔的結合在一起。AMB由于釬焊料中的活性金屬較易氧化,因此需要采用真空燒結方式進行燒結。DBC是一步銅蝕刻,AMB是一步銅蝕刻和一步TiN蝕刻,其中TiN蝕刻工藝是其中的難點,AMB-AlN結合力比DBC-AlN的強,可靠性更好。隨著功率半導體器件特別是高壓、大電流、高頻IGBT模塊的快速發展和廣泛應用,為實現大功率半導體器件封裝,需要開發可靠性更高、耐溫性能更好、載流能力更強的陶瓷覆銅基板,提升氮化鋁陶瓷的強度是后續繼續提升氮化鋁陶瓷覆銅板的方向。

2)AMB工藝是DBC工藝的改進,利用釬料(銀-銅-鈦焊料)中所含有的少量活性元素(Ti)與陶瓷反應,生成能被液態釬料潤濕的反應層TiN,釬焊料和銅箔通過銅銀共晶形成結合,釬焊料將陶瓷與銅箔的結合在一起。AMB由于釬焊料中的活性金屬較易氧化,因此需要采用真空燒結方式進行燒結。DBC是一步銅蝕刻,AMB是一步銅蝕刻和一步TiN蝕刻,其中TiN蝕刻工藝是其中的難點,AMB-AlN結合力比DBC-AlN的強,可靠性更好。隨著功率半導體器件特別是高壓、大電流、高頻IGBT模塊的快速發展和廣泛應用,為實現大功率半導體器件封裝,需要開發可靠性更高、耐溫性能更好、載流能力更強的陶瓷覆銅基板,提升氮化鋁陶瓷的強度是后續繼續提升氮化鋁陶瓷覆銅板的方向。

來源:艾邦半導體網

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248293 -

功率

+關注

關注

13文章

2055瀏覽量

69775

發布評論請先 登錄

相關推薦

大功率IGBT和SiC MOSFET的并聯設計方案

氮化鋁與氧化鈹用于大功率電阻器產品

日本旭化成氮化鋁基板技術突破:邁向更大面積與實用化

功率循環對IGBT 壽命的影響——準確估算功率器件的壽命

功率半導體器件陶瓷基板用氮化鋁粉體專利解析及DOH新工藝材料介紹

Aigtek大功率信號源怎么使用的

?大功率IGBT功率模塊用氮化鋁覆銅基板

?大功率IGBT功率模塊用氮化鋁覆銅基板

評論