隨著微電子技術的飛速發展,微電子機械系統(MEMS)逐漸成為眾多領域的研究熱點。MEMS器件在諸如傳感器、執行器等方面表現出卓越的性能,但要實現這些優越特性,對其封裝結構和制造工藝要求極高。本文將詳細介紹MEMS器件真空封裝結構及其制造工藝。

一、MEMS器件真空封裝結構

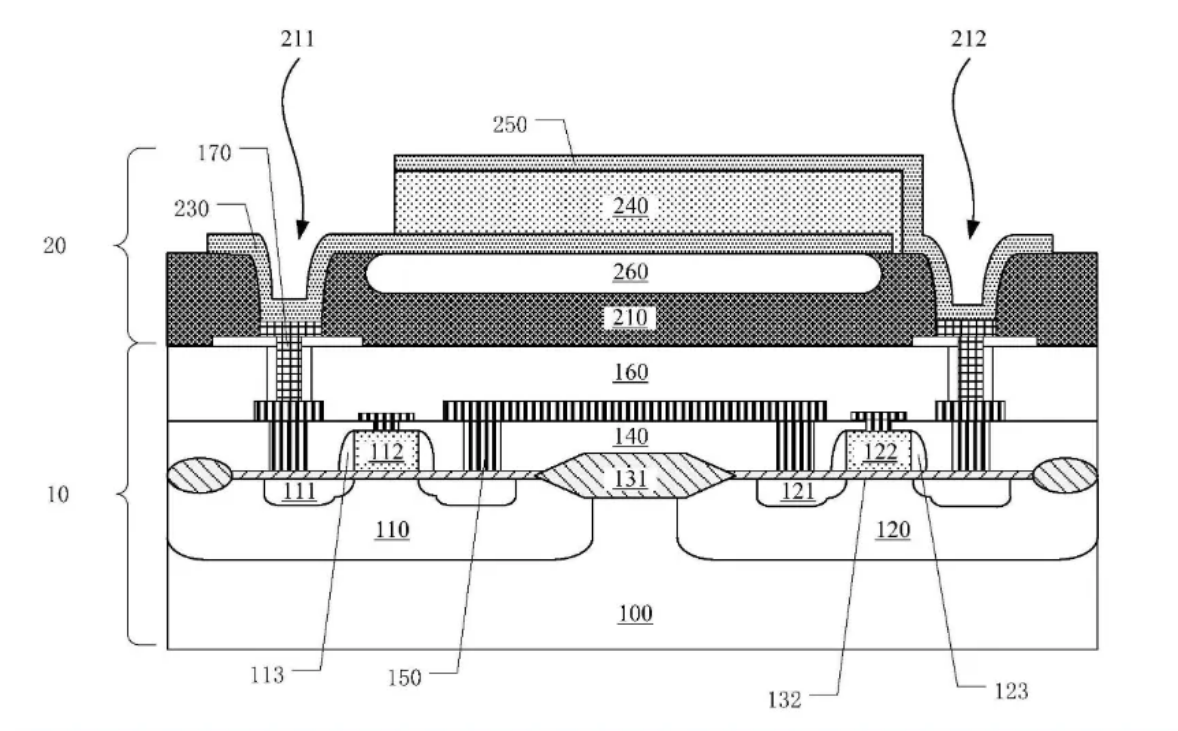

MEMS器件的真空封裝結構是為了保護其微觀結構免受外部環境影響,如溫度、濕度、氣體等。真空封裝結構能夠有效降低器件的氣阻,提高其靈敏度和性能穩定性。MEMS器件的真空封裝結構通常包括以下幾個部分:

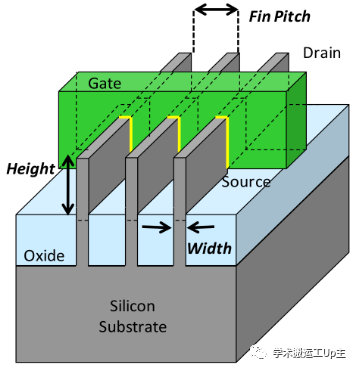

基底:基底是支撐和固定MEMS器件的基礎部件。常見的基底材料有硅、玻璃、陶瓷等。

薄膜:薄膜是覆蓋在MEMS器件表面的保護層,可以防止器件受到外部環境的干擾。薄膜材料可分為金屬薄膜、氧化物薄膜和氮化物薄膜等。

真空腔室:真空腔室是將MEMS器件與外部環境隔離開的空間,通常通過鍵合技術與基底結合在一起。真空腔室內的氣壓可以通過抽氣、脫氣等方法降低。

密封結構:密封結構是確保真空腔室內部真空度的關鍵部分,需要具備良好的密封性能。常見的密封結構包括機械密封、焊接密封和粘接密封等。

二、MEMS器件真空封裝制造工藝

MEMS器件真空封裝的制造工藝主要包括基底加工、薄膜沉積、真空腔室形成和密封結構制備等步驟。

基底加工:基底加工主要包括切割、拋光、清洗等過程,以確保基底表面平整、無雜質。常見的基底加工方法有濕法刻蝕、干法刻蝕和激光切割等。加工過程中需要嚴格控制參數,以保證基底尺寸精度和表面質量。

薄膜沉積:薄膜沉積是將保護層覆蓋在MEMS器件表面的過程。常用的薄膜沉積技術包括物理氣相沉積(PVD)、化學氣相沉積(CVD)和電子束蒸發等。薄膜沉積過程需要控制沉積速率、溫度、氣壓等參數,以保證薄膜的均勻性和附著力。

真空腔室形成:真空腔室形成是通過鍵合技術將基底與薄膜連接在一起的過程。常見的鍵合技術有接觸鍵合、陽極鍵合、金屬鍵合和粘接等。選擇合適的鍵合技術需根據基底材料、薄膜類型和封裝要求來確定。

密封結構制備:密封結構制備是確保真空腔室內部真空度的關鍵環節。根據密封結構類型的不同,可以采用機械加工、焊接、粘接等方法進行制備。制備過程中需要嚴格控制工藝參數,以保證密封結構的穩定性和可靠性。

真空度測試與抽氣:在密封結構制備完成后,需要對真空腔室內的真空度進行測試,以評估封裝效果。常用的真空度測試方法有熱導式真空計、離子式真空計和靜電式真空計等。測試合格后,通過抽氣、脫氣等方法降低真空腔室內的氣壓,從而達到所需的真空度。

三、總結

MEMS器件真空封裝結構及其制造工藝對于確保器件的性能和穩定性至關重要。通過精確的基底加工、薄膜沉積、真空腔室形成和密封結構制備等工藝步驟,可以實現高質量的真空封裝。然而,由于MEMS器件的尺寸和復雜性不斷增加,其真空封裝制造工藝也面臨著諸多挑戰。未來,隨著封裝技術的不斷創新和優化,有望進一步提高MEMS器件真空封裝的性能和可靠性。

隨著MEMS技術的不斷發展,對于封裝技術的要求也將不斷提高。未來的封裝技術需要在降低成本、提高生產效率、縮小封裝體積等方面取得更多突破。例如,通過集成多種功能的封裝技術,可以減少器件間的連接,提高整體性能。此外,新型材料的開發和應用也將為MEMS器件真空封裝帶來更多可能性。

在實際應用中,為了滿足不同MEMS器件的需求,封裝技術應具備一定的靈活性和可定制性。為了實現這一目標,未來研究應聚焦于多種封裝技術的融合和創新,如將微觀和宏觀尺度的封裝技術相結合,以及將傳統和新興封裝技術相結合。

總之,MEMS器件真空封裝結構及其制造工藝在保證器件性能和穩定性方面起著至關重要的作用。未來的研究和發展將繼續專注于提高封裝技術的性能、可靠性和生產效率,以滿足不斷變化的MEMS器件需求。通過不斷創新和優化,有望為各行各業提供更加高效、穩定和可靠的MEMS器件解決方案。

-

mems

+關注

關注

129文章

3903瀏覽量

190377 -

smt

+關注

關注

40文章

2885瀏覽量

69069 -

回流焊

+關注

關注

14文章

461瀏覽量

16724

發布評論請先 登錄

相關推薦

深入剖析:封裝工藝對硅片翹曲的復雜影響

焊點的微觀結構與機械性能

AMEYA360:士蘭微“MEMS器件及其制造方法”專利獲授權

上海工研院MEMS取得重大突破,智能傳感器工藝從定制化向標準化持續邁進

基于低溫焊料的真空燒結工藝研究

懸空打線工藝在 MEMS 芯片固定中的應用分析

超越微觀邊界:MEMS器件真空封裝結構與制造工藝全景剖析

超越微觀邊界:MEMS器件真空封裝結構與制造工藝全景剖析

評論