大家好,我是【廣州工控傳感★科技】PVDF壓電薄膜傳感器事業部,張工。

摘要:PVDF壓電薄膜,按照下列工藝順序進行:原PVDF薄片的制造—設計成專用拉伸薄膜設備拉伸薄膜—拉伸后的薄膜在一定的溫度下退火處理—電暈極化—在膜的兩面蒸鍍金屬層電極—成品檢測—入庫。

PVDF壓電薄膜的制造方法,有幾種工藝方案。但基本上都是按照下列工藝順序進行:原PVDF薄片的制造—設計成專用拉伸薄膜設備拉伸薄膜—拉伸后的薄膜在一定的溫度下退火處理—電暈極化—在膜的兩面蒸鍍金屬層電極—成品檢測—入庫

聚偏氟乙烯壓電薄膜的幾種制造方法PVDF壓電薄膜的制造方法,由于膜片的成型方法的不同及操作工藝順序的前后調整和工藝溫度的不同變化,可分為下列幾種工藝方案。

PVDF壓電薄膜制造方法一:

①原膜片的成型采用鑄膜把PVDF樹脂按20%比例溶于二甲基乙酰胺溶液中,然后倒在光滑平整的鋁板上,放在200-300℃的恒溫箱中烘干,取出在水中冷卻,即形成50-80μmPVDF薄膜。

②膜片拉伸在專用拉仲機上,把膜片拉伸。條件:溫度105-110℃,拉伸速度(5-20)cm/min,單向拉伸4倍以上,然后,升溫至120℃,再自然冷卻至室溫。

③電暈極化把PVDF膜片放在硅油中,加熱升溫至80-90℃,在施加電壓50kV/cm條件下極化半小時,然后在恒壓下自然冷卻至室溫。

④蒸鍍電極PVDF膜在鍍膜機內蒸鍍電極。按PVDF壓電薄膜的工作條件需要,壓電膜的兩面可蒸鍍鋁、鋁鈦合金、銀和金等金屬電極層&這個金屬導電體,就是PVDF壓電薄膜的兩個電極。

PVDF壓電薄膜制造方法二:

①原膜片的成型采用擠塑方法用SJ20擠出機擠塑成型膜片厚50-400μm。

②膜片拉伸在專用拉伸機上,單向拉伸薄膜,拉伸倍數在4倍以上。拉伸溫度為60~80℃,拉伸速度5-50mm/min.

③退火處理把保持位伸狀態的PVDF膜片放在100-200℃的恒溫箱中,存放24h后自然冷卻。

④蒸鍍電極根據需要在PVDF膜面上蒸鍍厚度不小于l00nm的金屬層。

⑤熱極化:把PVDF膜放在60-90℃的極化場內,施加電壓600-1000kV/Cm,保溫、保壓20~120min。

也可不用④⑤工序,在退火處理后,室溫條件下進行對膜極化,施加電壓為l~4MV/cm,時間為20-120min。然后再蒸鍍金屬層電極。

PVDF壓電薄膜制造方法三:

①熱壓成膜把兩塊平整光潔的不銹鋼板加熱升溫至150-160℃以上,然后把PVDF樹脂均勻的鋪在兩不銹鋼板之間,用8.6MPa的壓力加壓在不銹鋼板上,恒溫恒壓5min,可制成膜厚為75-100μm制品(膜的厚度由加料量多少來決定)。

②在恒溫60-65℃箱中,用專用拉伸設備拉伸膜片3-5倍,然后,在拉伸狀態冷卻膜。經試驗,在lOO℃恒溫條件下,以速度拉伸,則膜的壓電性能較髙。

③在膜保持拉伸狀態下,加熱升溫至120℃,恒溫14h,對膜進行退火熱處理。

④蒸鍍電極鍍鋁層厚度約為l00nm。

⑤極化處理把PVDF膜夾在連接電源的兩塊金屬板或導電橡膠之間,加熱升溫至85℃,以膜厚大小(lOV/μm)來決定施加低電流的直流電壓大小,來達到極化電場強度要求。

編者制作PVDF壓電薄膜的工藝順序方法,基本和方法二相同,只是工藝條件略有差別。

①用Sj30擠出機擠塑成型膜片。螺桿的長徑比為25,壓縮比接近3,成型溫度215-220℃。螺桿轉速在5~30r/min范圍內。薄膜厚度為80-2500μm,寬度為300-350mm。

②在專用拉伸機上拉伸膜片,加熱溫度60-140℃,拉伸速度1-SOmm/min,拉伸倍數4倍左右,拉伸后膜的厚度在30~600fmi之間。

③電暈極化。采用尖端放電結構方式,施加低電流直流電,電壓最高可達50kV(由膜的寬和厚度來決定

④退火處理。保持拉伸狀態的膜在65t:恒溫箱中存放6~12h,自然降溫至室溫。

⑤蒸鍍電極。壓電膜的兩面鍍一層金屬鋁(鋁絲純度99.99%)。

-

傳感器

+關注

關注

2548文章

50740瀏覽量

752148 -

壓電薄膜傳感器

+關注

關注

4文章

16瀏覽量

3533

發布評論請先 登錄

相關推薦

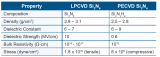

氮化硅薄膜制備方法及用途

淺談薄膜沉積

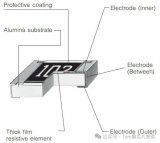

薄膜電阻與厚膜電阻的主要區別及其優點

需要用壓電薄膜測量脈搏之類的微弱振動信號,電荷放大器選用OPA333是不是比較合適?

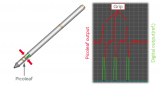

怎么區分電阻是薄膜還是厚膜

PVDF壓電薄膜制造方法

PVDF壓電薄膜制造方法

評論