來源|Journal of Energy Storage

01背景介紹

鋰離子電池由于比其他電池類型具有更高的優勢,例如高能量密度、低自放電率、重量輕、零記憶效應和長生命周期,因此在汽車行業中變得無處不在。然而,鋰電池在一個狹窄的溫度范圍內工作最佳:15–40°C。在低于此范圍的溫度下,電解質中的離子電導率會顯著降低,從而導致功率輸出降低、鋰電鍍和隨后的電池退化,而在更高的溫度下,加速的放熱反應會導致電池材料腐蝕、整體電池退化,并在 80°C 以上的溫度下導致熱失控。除了將溫度保持在一個狹窄的工作范圍內,保持電池單元或模塊內的最大溫差較低也很重要;<5°C 的值是電池內推薦的最大溫差。

目前,大多數關于電池冷卻設計和優化的研究工作都集中在圓柱形和棱柱形電池上。最近,袋形電池因其比圓柱形電池更高的能量密度而受到關注。目前,已經提出了各種用于冷卻鋰離子電池的熱管理系統:空氣冷卻、間接液體冷卻、直接液體或浸沒冷卻、使用相變材料、熱管以及涉及兩種或多種這些方法組合的混合方法進行被動冷卻。然而,就電動汽車的商業應用而言,只有風冷和液冷已大規模實施,其他還處于研究階段。由于其高熱容量,液體冷卻仍然是迄今為止最有效和研究最多的系統;因此,當前的研究趨勢是尋找改進液冷板設計的方法,以實現更好、更具成本效益的熱控制。

02成果掠影

近期,路易斯維爾大學機械工程系Sam Park教授團隊提出了一種電動汽車快速充電循環下鋰離子軟包電池的優化冷卻和熱分析方法。本研究使用多域建模方法對采用 1P4S 配置(1 個并聯和 4 個串聯電池)的商用 65 Ah 軟包電池進行熱分析。該研究旨在分析四種不同冷卻配置的熱行為,即具有環境冷卻的單電池、具有環境冷卻的 1P4S、僅具有底部液體冷卻的 1P4S 和具有兩側液體冷卻的 1P4S。Newman、Tiedemann、Gu 和 Kim (NTGK) 模型用于小尺度電化學建模,而計算流體動力學(CFD) 用于分析電動汽車常用的不同快速充電速率期間的熱行為。

研究結果表明,使用兩個流動方向相反的冷卻板而不是單側冷卻可將最大溫差從 10°C 降低 50% 至 5°C,并將充電期間的最高溫度降低 7°C,為 1.98°C。這表明使用兩側液冷可以顯著改善電池的熱性能,這對于快速充電和整體電池性能至關重要。這項研究對行業的意義重大,因為它提供了有關如何改進電動汽車電池組的設計和熱管理的見解。通過使用多域建模和 CFD 分析,電池制造商可以優化其電池組的設計,以改進熱管理,降低熱失控風險,并提高電池性能和壽命。這可能會導致開發出更可靠、更高效的電動汽車,從而有助于加速電動汽車在全球的普及。

研究成果以“Optimized cooling and thermal analysis of lithium-ion pouch cell under fast charging cycles for electric vehicles”為題發表于《Journal ofEnergy Storage》。

03圖文導讀

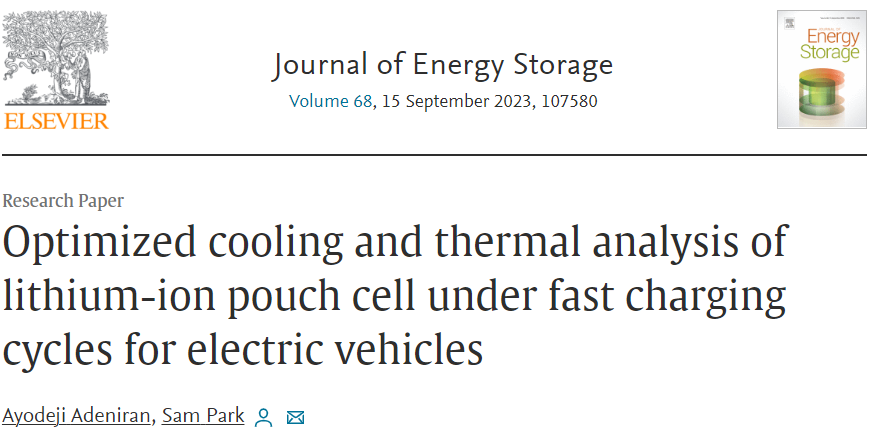

圖1 (a) NGTK模型電壓預測與不同電池放電速率下實驗數據的對比,底部冷卻通道的(b) 1P4S模塊,頂部和底部冷卻通道的(c) 1P4S模塊,底部冷卻通道的1P4S模塊的(d)網格獨立性研究,(e)頂部和底部冷卻通道的1P4S模塊的網格獨立性研究。

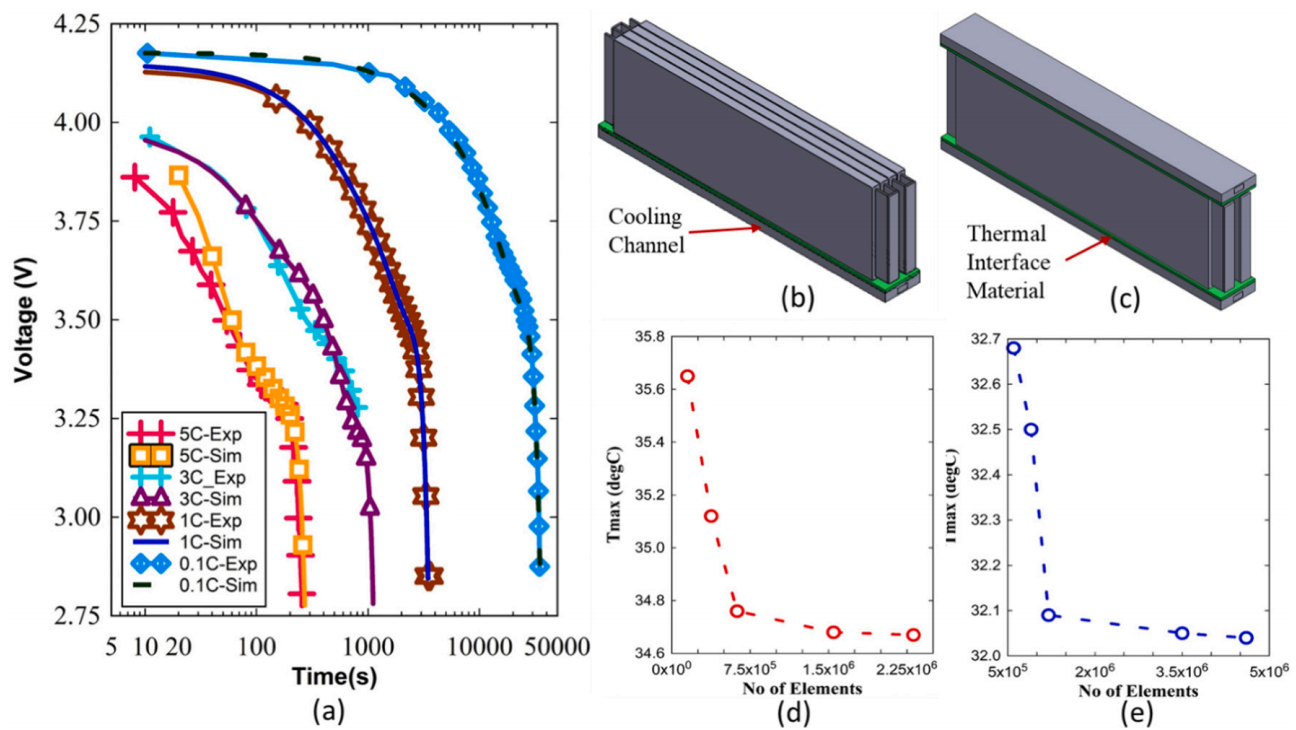

圖2 單個電池的恒流充電顯示(a)最高溫度,(b)溫差和(c)產熱速率。單個電池在1.98C充電期間的溫度分布顯示在時間步長:(d)為50s(e)1000s(f)1330秒。

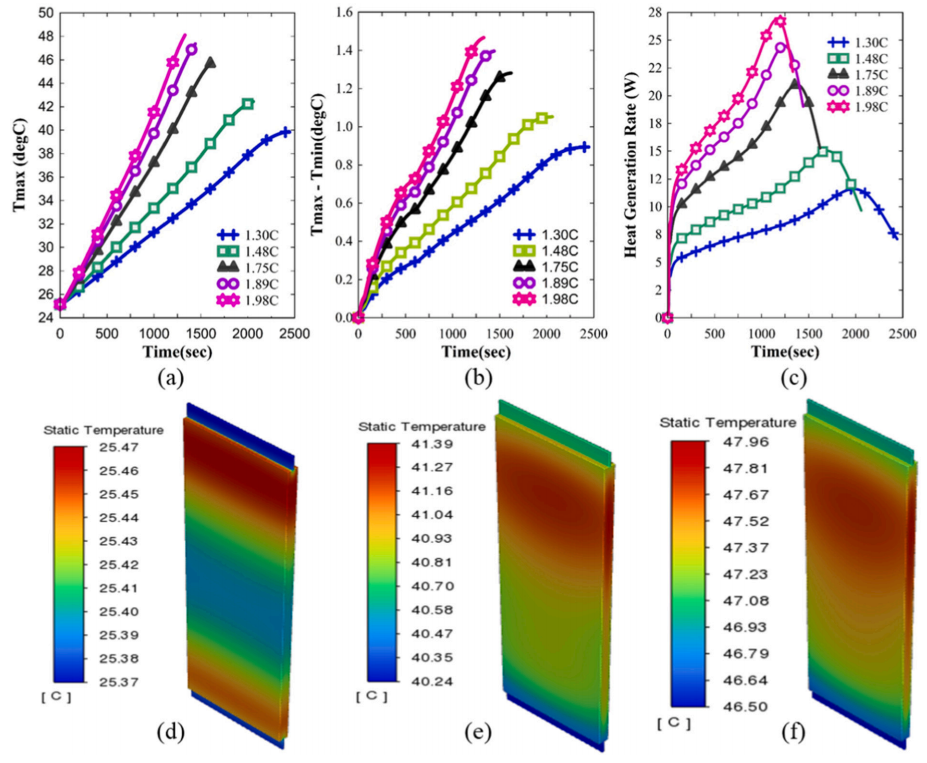

圖3 比較1P4S (a)最高溫度、(b)溫差和(c)在不同碳速率下的熱產生率。在(a) 50s (b) 1000s (c) 1330s下,充電1.98C時1P4S的溫度分布。

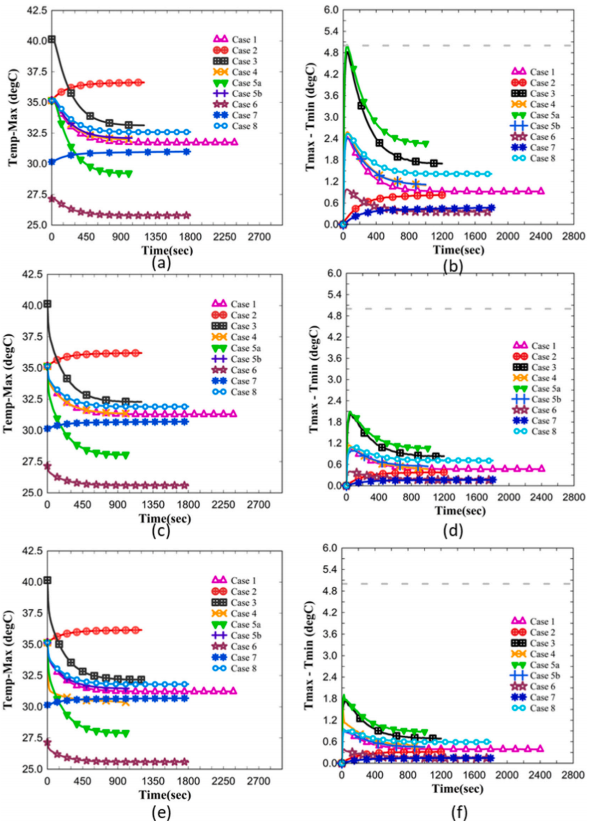

圖4 1P4S模塊的底部冷卻顯示:(a)最高溫度,(b)溫差,以及不同碳速率下的(c)產熱速率。1P4S模塊的頂部和底部冷卻顯示:(d)最高溫度,(e)溫差和(f)不同碳速率產生的熱量。

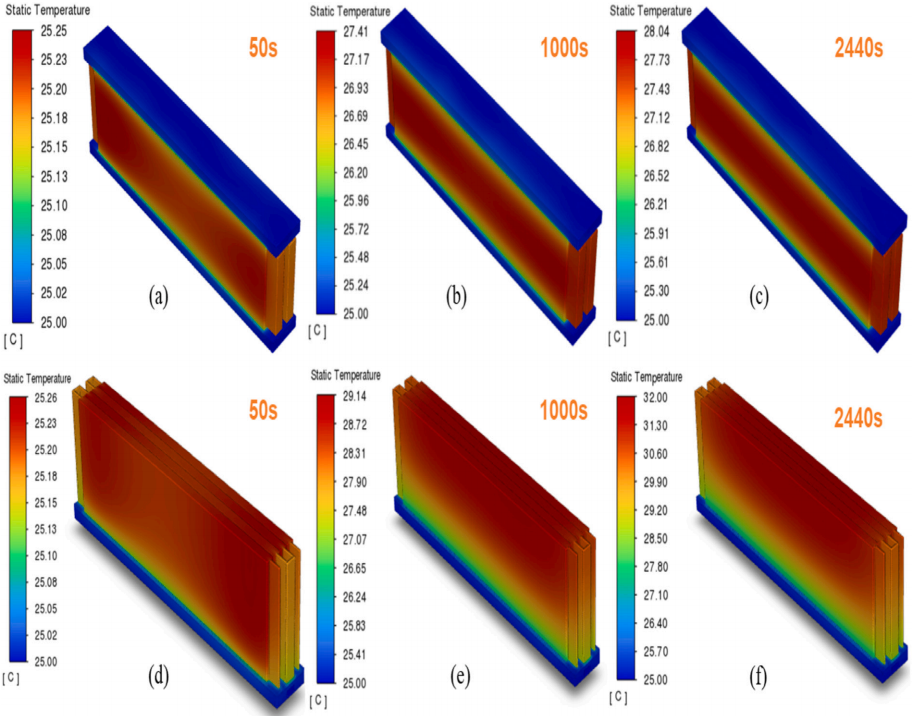

圖5 在(a) 50 s充電1.30s,(b)1000s(c)2440s時,1P4S的溫度分布。在(d) 50 s (e) 1000 s和(f) 2440 s的條件下,充電1.30C時1P4S的溫度分布。

圖6 底部和上部冷卻組件顯示:(a)模塊最高溫度、(b)模塊溫差、(c)頂板最高溫度、(d)頂板溫差、(e)底板最高溫度和(f)底板溫差。

審核編輯:湯梓紅

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77545 -

新能源

+關注

關注

26文章

5282瀏覽量

107267 -

熱管理

+關注

關注

11文章

432瀏覽量

21746 -

熱分析

+關注

關注

1文章

38瀏覽量

5570

發布評論請先 登錄

相關推薦

淺談新能源電動汽車火災分析——以電池熱失控問題為例

新能源電動汽車充電樁的設計與優化

電動汽車快速充電循環下鋰離子軟包電池的優化冷卻和熱分析

電動汽車快速充電循環下鋰離子軟包電池的優化冷卻和熱分析

評論