5月25日,虹科云課堂【虹科產線實時數采檢測方案】圓滿結束,感謝大家的觀看與支持。

01

產線數采檢測相關技術背景

1.1

典型場景

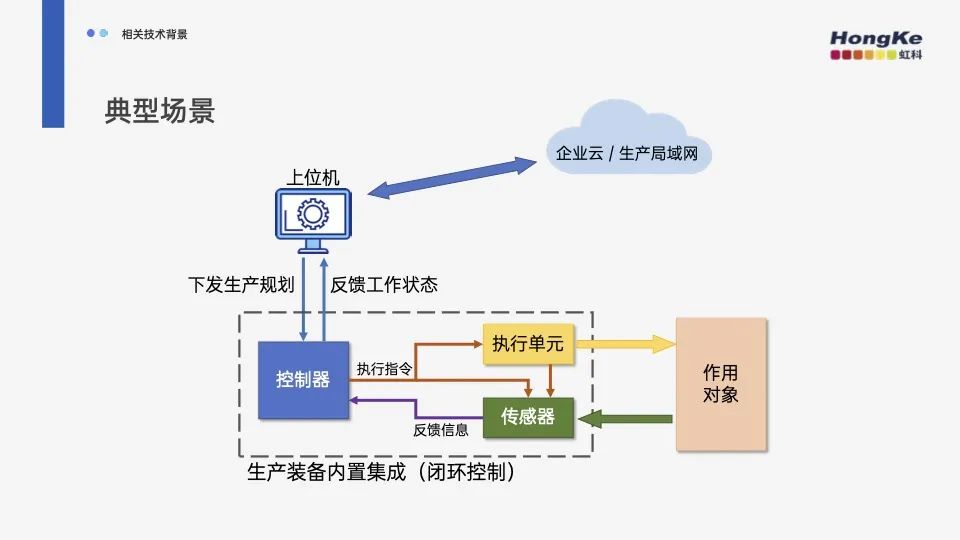

對于產線數采檢測,讓我們從典型的工廠場景開始介紹。

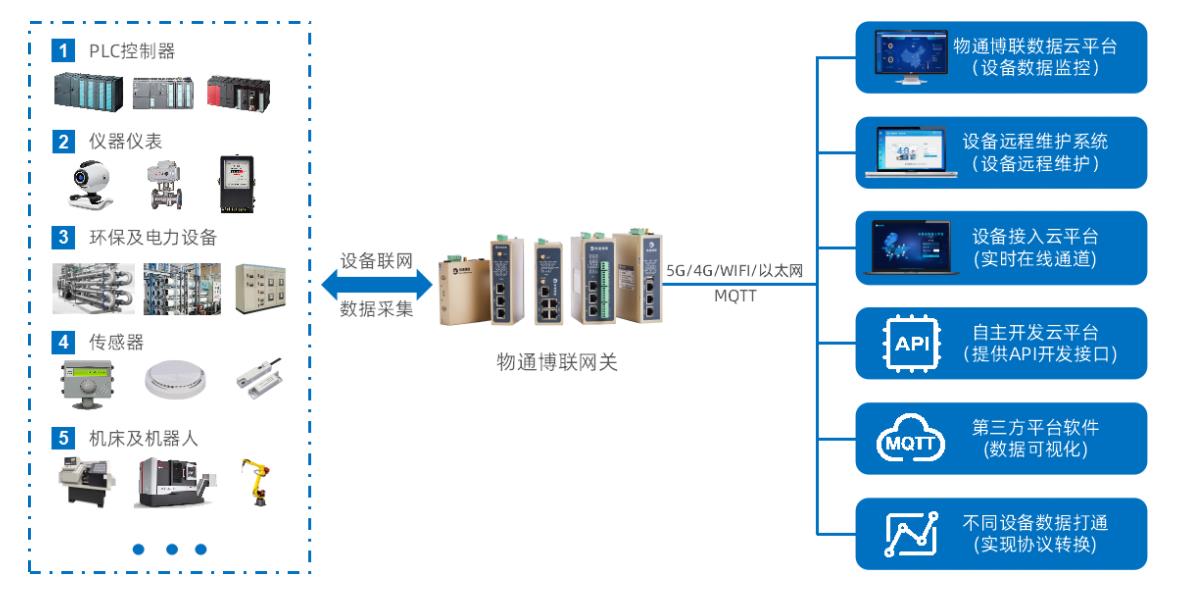

每個工位都有上位機監控下方的PLC控制器。指令、執行單元和作用對象的狀態通過內置傳感器進行采集和測量,反饋給PLC實現閉環控制。

工業4.0和智能制造升級關注設備聯網和數據上云,但數據上云只是手段,依賴已有數據。如果原始數據不準確或不存在,上云無法解決工藝細節問題。

▲圖1:產線數采檢測的典型場景

因此,我們需要重視原始數據,尋求升級改進的可能性。為了獲取更精確的數據,一項重要方法是增加高速高精度的數采檢測系統。可取的策略是:增加新的數據采集方式。

針對此場景,我們將直接引入一套高速高精度的數采檢測系統。該系統的采樣率從接近M級別到G級別不等,根據實際工藝頻率確定。該系統包含數采和檢測兩個部分,通過ADC進行數據采集和運算判斷,結果可本地存儲或上傳至云端。上位機可根據結果調整生產計劃和參數。

1.2

適用工藝&應用行業

接下來我們將介紹數采檢測系統在高速脈沖工藝中的應用。

▲圖2:產線數采檢測的適用工藝

在高速工藝中,如電焊、水刀切割、沖擊波清洗等,實際工作頻率遠高于PLC的循環周期。因此,在控制高速過程時,PLC需借助高速模塊實現脈沖控制,而閉環反饋依靠低速的平均統計信息。我們對高速脈沖工藝進行了簡單分類:毫秒級脈沖(如電焊、水刀切割、沖擊波清洗)和納秒至微秒級脈沖(如激光切割、電火花加工)。

同時,產線數采檢測具有廣泛的行業應用基礎,它能夠在汽車制造、電子制造、金屬加工、塑料加工、醫療器械制造、機械制造中發揮重要的作用。

1.3

數采檢測系統的作用

數采檢測系統主要在以下四方面發揮作用。

一、診斷和監控,確保穩定性。作為外部標準參考,校驗內部閉環控制的質量,評估控制程序穩定性以及設備實際老化和故障狀況。

二、異常檢測與分析,深入故障成因。將詳細工況和缺陷品的出現結合起來,通過和正常工況進行對比,找到造成故障的異常參數

三、質量控制,及早發現異常。通過前期積累的經驗,快速判斷異常產品的出現。及時調整生產計劃,并且終止不良品的繼續加工。

四、反饋控制,提升良品率。預警異常趨勢,實時反饋至控制端進行調參,或對剛剛出現的不良現象進行及時補救,降本增效。

02

虹科解決方案

2.1

硬件設計

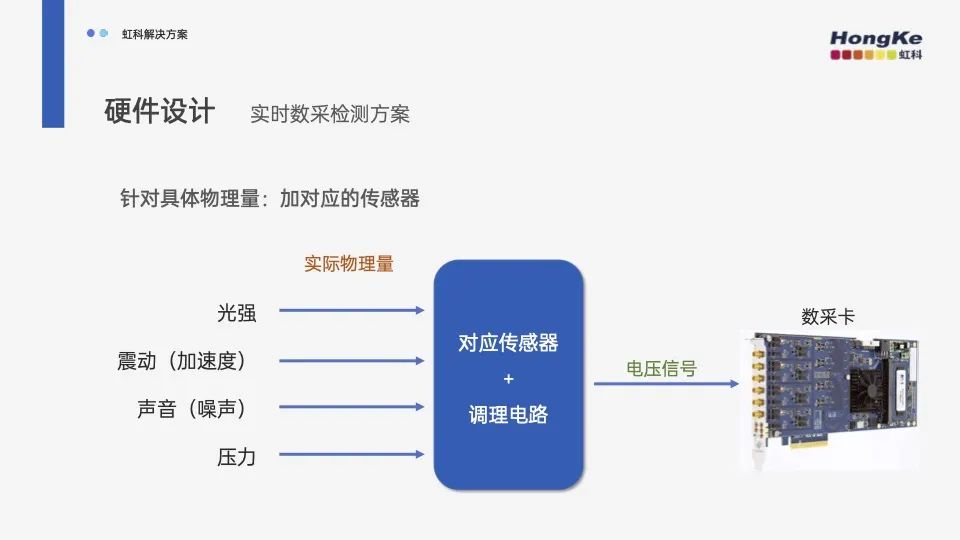

首先,讓我們來看看硬件方面。

作為實時數采檢測方案,我們采用板卡形式的數采模塊。該板卡使用PCIe接口,可以同時插入多張卡進行采集。單張采集卡擁有8個通道,最高可實現80M采樣率,16位分辨率。如果我們將對通道密度的要求降低,單張卡只使用4個通道,那么在16位分辨率下,可以實現250M采樣率;14位可以實現400M;8位可以實現1.25G。在量程方面,可通過編程調節范圍從正負200mV到10V。

▲圖3:虹科方案的硬件設計

我們的方案需要使用插卡機箱。由于采用PCIe接口,我們選擇通用的x86工控機,無需購買專用機箱和控制器。只要工控機的PCIe插槽足夠,可以插入多張卡。在性能選擇方面,我們可以利用Intel的i7、i9以及AMD的線程撕裂者等CPU。內存方面,通過使用4條內存槽的主板,最高可達64G。硬盤容量限制較低,可以多放幾個固態硬盤。我們基于普通Windows平臺,無需額外補丁,與其他軟件的兼容性更好。用戶可以方便地在該平臺上運行其他程序或編寫自己的程序,對采集數據和判斷結果進行額外處理和轉發。

▲圖4:虹科方案的硬件設計

更值得關注的是,我們的硬件方案提供個性化的定制服務。以下是配件方面可選的方案。

▲圖5:配件方面的定制化服務

同時,傳感器也可以根據客戶需求進行協商選型。

▲圖6: 傳感器方面的定制化服務

2.2

軟件設計

在軟件方面,我們有讀取、運算、數據展示以及存儲轉發四大突出功能。

讀取方面,無需設置觸發,利用高速的PCIe總線,連續地從數采卡中獲取實時讀數,吞吐量USB3.0的兩倍以上。

運算方面,無需設置觸發,利用高速的PCIe總線,連續地從數采卡中獲取實時讀數,吞吐量USB3.0的兩倍以上。

數據展示方面,無需設置觸發,利用高速的PCIe總線,連續地從數采卡中獲取實時讀數,吞吐量USB3.0的兩倍以上。

存儲與轉發方面,無需設置觸發,利用高速的PCIe總線,連續地從數采卡中獲取實時讀數,吞吐量USB3.0的兩倍以上。

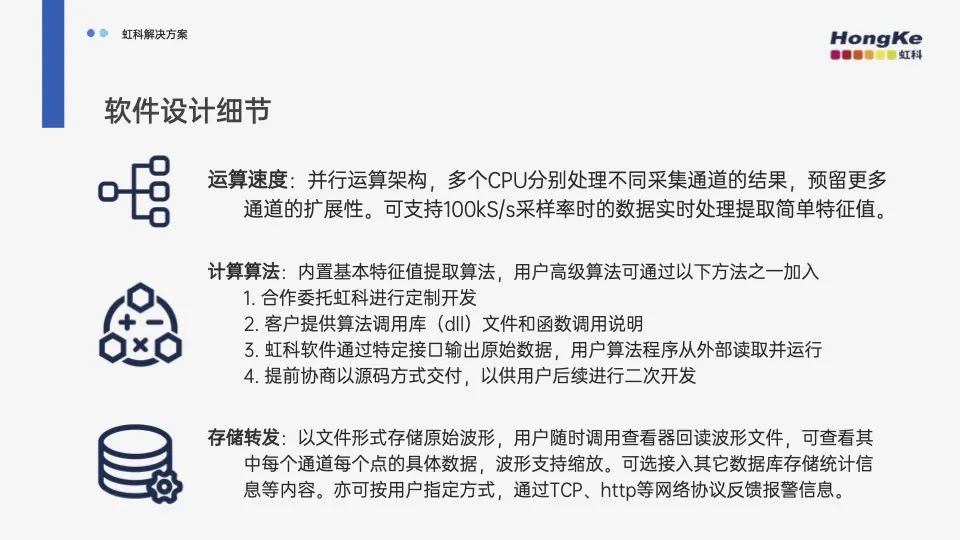

下圖是對軟件設計細節中運算速度、計算算法、存儲轉發的介紹。

▲圖7:虹科方案的設計細節

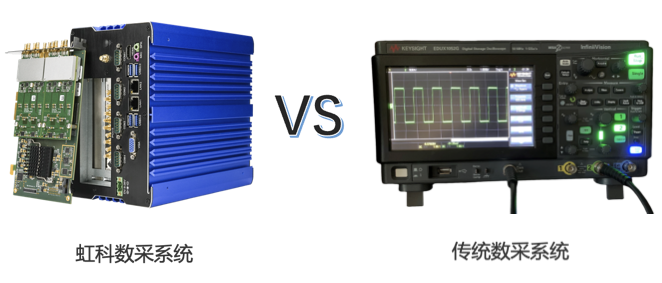

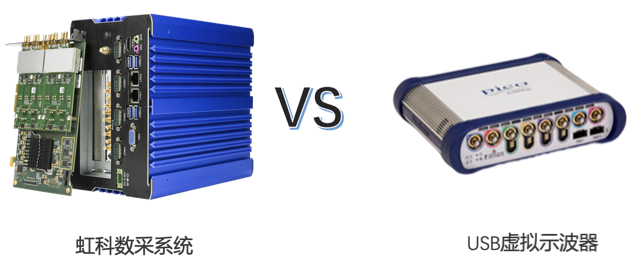

綜上,相比于傳統數采設備,我們的數采系統具備更多的優勢。以示波器為例,我們的產品優勢在于:

大容量存儲 |高性能通用CPU|易于擴展通道

實時處理數據|可編寫額外的處理程序

此外,相比于USB外接的虛擬示波器,我們的產品優勢在于:

更快的傳輸速度降低延遲 |連續采集無死區

實現更復雜的觸發方式|一體集成減少拉線

03

產品應用案例

基于上述的介紹,我們將在這部分為大家提供產品的實際應用案例,分別是空氣壓縮機、三相電機、超聲應用三個案例。

3.1

空氣壓縮機

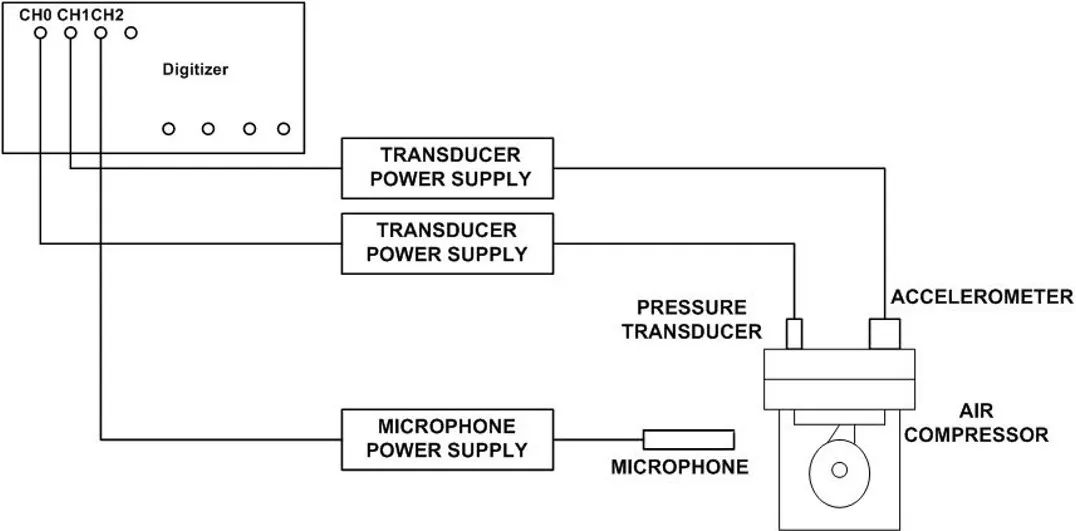

針對空氣壓縮機的案例,我們常見于產線上。

▲圖8: 空氣壓縮機實驗場景原理圖

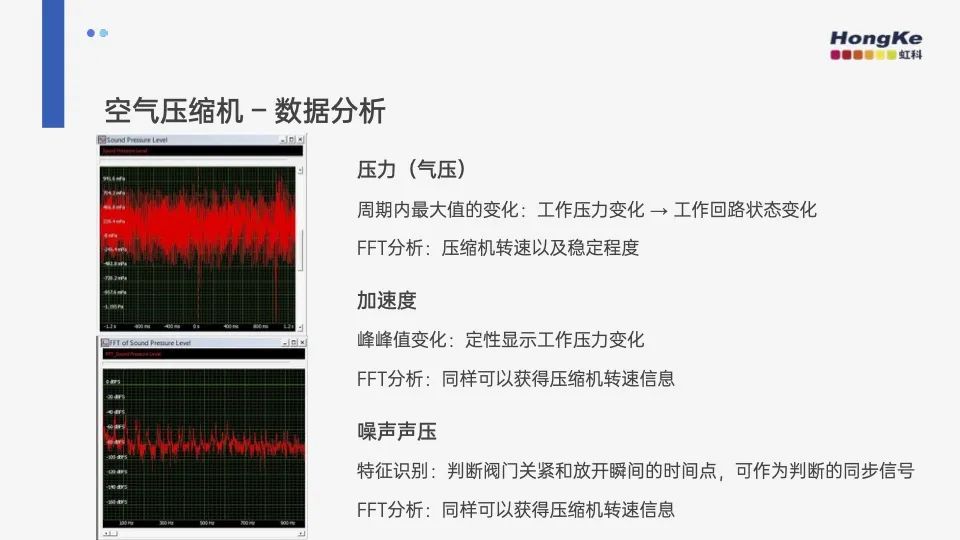

為了實現氣動控制,我們需要一個空氣壓縮機作為氣源。空氣壓縮機的控制器基于平均值進行負反饋控制,但對于小波動無法準確控制。因此,我們可以添加傳感器進行診斷和檢測。在實驗場景中,通過數采卡、供電、變送器和傳感器構成了數采檢測系統的硬件部分。通過壓力和加速度傳感器的頻域分析,我們可以推斷壓縮機的轉速和工作狀況。使用麥克風進行聲音波形分析,可以確定閥門狀態變化的時間點。綜合多種傳感器的信息,進行相互驗證和共同鎖定問題的思路是可取的。

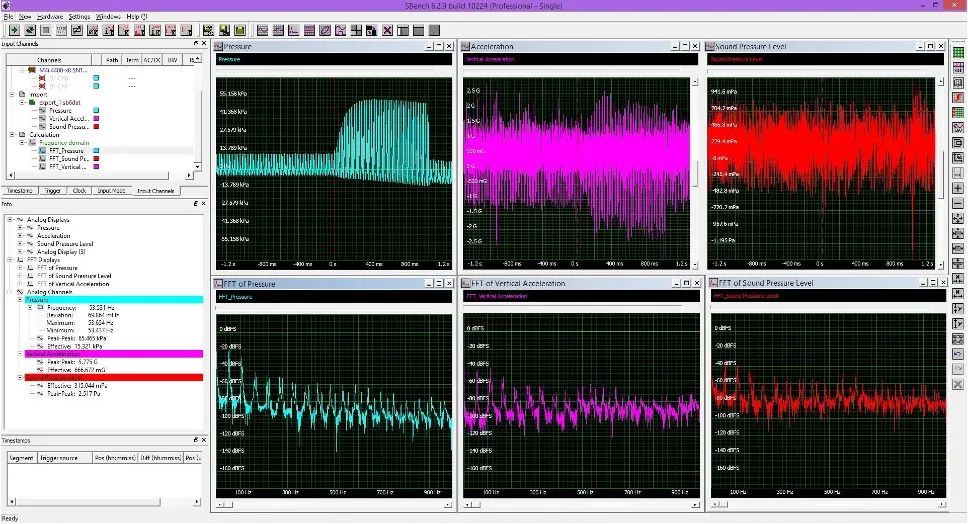

▲圖9: 信號采集結果

▲圖9: 信號采集結果

▲圖10: 數據分析結果

在實際應用中,根據實際情況選擇合適的傳感器,利用數采卡上的多余通道對相鄰工位的情況進行測量,可以降低升級成本。

3.2

三相電機

現在我們來看一下三相電機的例子。

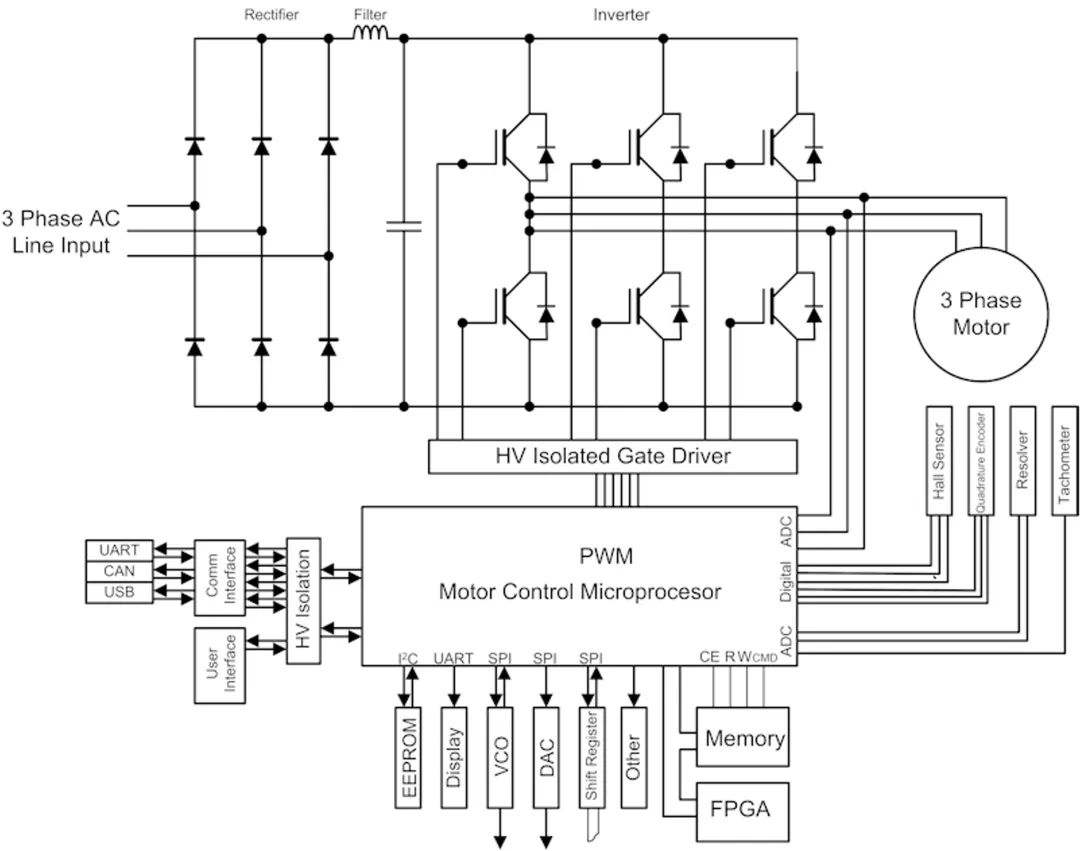

工業中,大部分小型電機采用PWM驅動。PWM信號是由專門的芯片產生,主控制器通過編碼器反饋位置信息并調節控制參數。然而,控制器并不了解電機的詳細情況,只需確保運行位置無誤即可。若想了解電機細節,可以采集三相PWM電壓和電流。其中,電流傳感器用于電流采集。

▲圖11: PWM驅動參與的工業流程

通過分析結果,我們可以進行一些判斷,如檢查電壓相位分布是否正確,判斷控制器老化和效率降低,以便維護或更換。通過頻率分析,我們還可以推測電機轉速和傳動系統是否存在打滑問題。異常增大的電流信號可能表示電機在某位置遇到較大阻力,指導軌道維修和故障排查。若生產中出現這種情況,可能意味著產品尺寸超出限制或存在潛在缺陷。

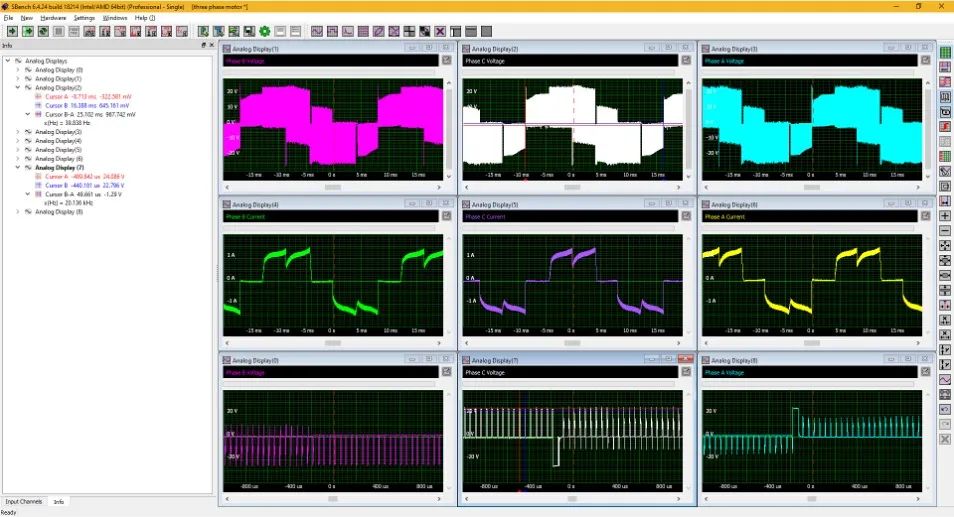

▲圖12: 采集效果

3.3

超聲應用

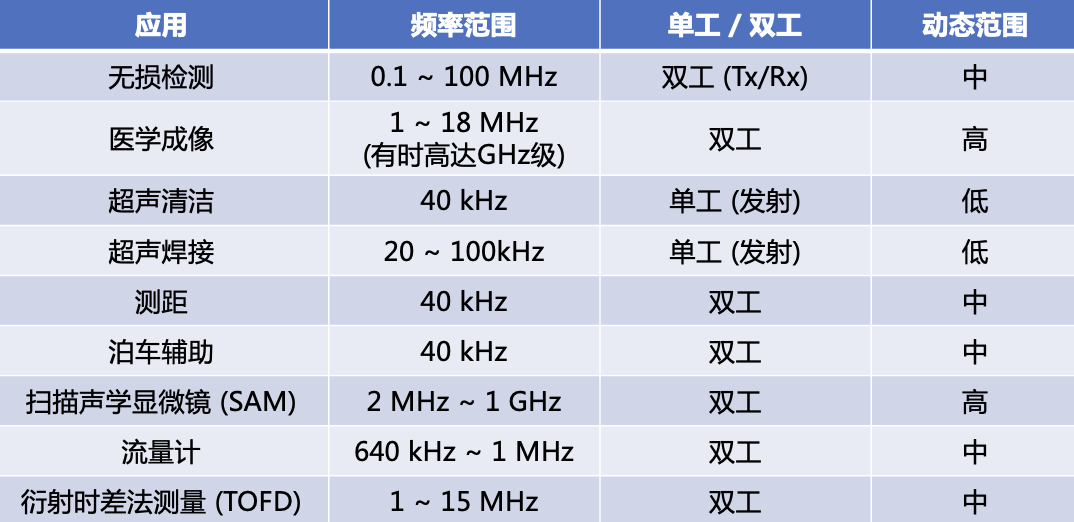

工業和其他行業中廣泛使用超聲技術。超聲測量通常采用高帶寬的儀器級麥克風和高速數采卡。根據奈奎斯特采樣定理,數采卡的采樣率至少需要是被測超聲頻率的兩倍。為了準確測量,我們通常選擇采樣率是被測頻率的5到10倍甚至更高的數采卡。

▲ 表1: 不同應用的頻率范圍、單工/雙工、動態范圍信息比較

通過FFT分析,我們可以觀察到原始信號右側的浮動是由低頻雜散噪聲引起的。通過電腦的強大計算能力,我們可以進行低延遲的軟濾波處理,去除這些雜散噪聲。另外,我們還可以根據觸發點將多次超聲脈沖信號對齊并取平均,以比較每個信號與平均信號之間的差異,從而檢測異常脈沖。

▲圖13:測試結果

-

檢測

+關注

關注

5文章

4440瀏覽量

91375 -

智能化

+關注

關注

15文章

4825瀏覽量

55258

發布評論請先 登錄

相關推薦

虹科直播 | 超哥來了!看汽修專家如何拿捏高速抖動難題!

rfid工業讀寫方案,賦能產線高效生產管理

虹科方案 領航智能交通革新:虹科PEAK智行定位車控系統Demo版亮相

天拓四方:工業數據采集網關在智能邊緣計算與實時數據處理的應用

【直播回顧】虹科產線實時數采檢測方案——高速采集助力智能化升級

【直播回顧】虹科產線實時數采檢測方案——高速采集助力智能化升級

評論