LT1510 和 LT1511 是高效率電池充電芯片,能夠分別輸出高達 25W 和 50W 的功率。這些芯片用于空間非常寶貴的現代便攜式設備中的快速充電電池。因此,它們采用薄型表面貼裝封裝,并以相當高的頻率(200kHz)運行,以最大限度地降低整個電池充電器的高度和尺寸。為了將熱阻降至最低,這些封裝采用專門構造,將芯片粘接焊盤直接連接(熔斷)到多個封裝引線。

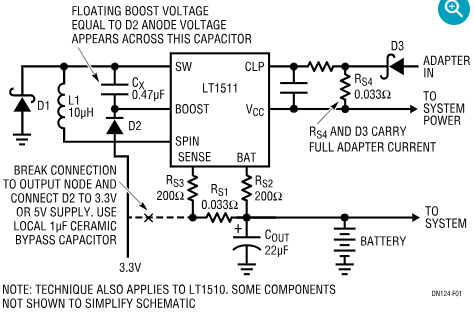

當這些芯片在接近其最大功率水平時,應格外小心,以盡量減少芯片功耗,并將封裝-電路板組合的整體熱阻保持在盡可能低的水平。圖1顯示了在不損失性能的情況下降低功耗的簡單方法。LT1510 和 LT1511 采用一個外部二極管 (D2) 和電容器 (CX) 以產生高于輸入電壓的電壓。該電壓用于為內部 NPN 電源開關提供基極驅動,使其以強制 h 飽和。鐵約50。這種技術可將開關速度和導通電阻損耗降至最低。所需的升壓電壓僅為3V,但在D2正常連接下,產生的升壓電壓等于電池電壓。高電池電壓會導致不必要的高基極驅動損耗。將 D2 連接至 3.3V 或 5V 電源 (VX) 而不是電池,可將芯片耗散降低大約:

功率降低 = (VBAT – VX)(ICHRG)(VBAT)/(50)(VIN)

圖1.展示了一種在不損失性能的情況下降低功耗的簡單方法。

使用 20V 適配器為 12.6V 電池充電 3A 和 VX= 3.3V,芯片功率降低0.35W。

熔融引線封裝將其大部分熱量傳導到引線中。這使得在引線周圍提供盡可能多的印刷電路板銅非常重要。封裝-板組合的總熱阻主要由封裝緊鄰區域的電路板特性決定。這意味著整個電路板的橫向熱阻和通過電路板到其他銅層的垂直熱阻。每一層都充當導熱器,可提高電路板擴展區域的散熱效果。

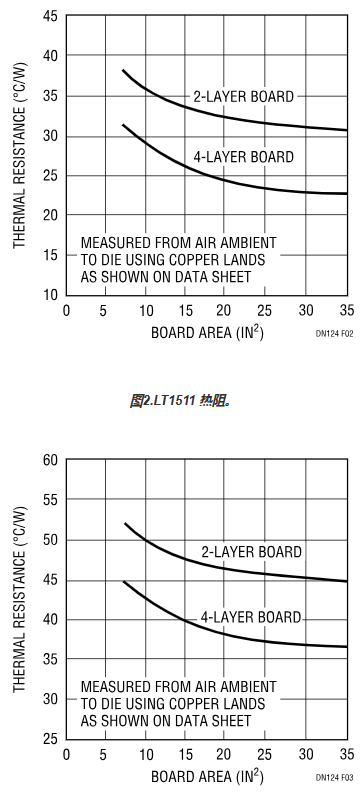

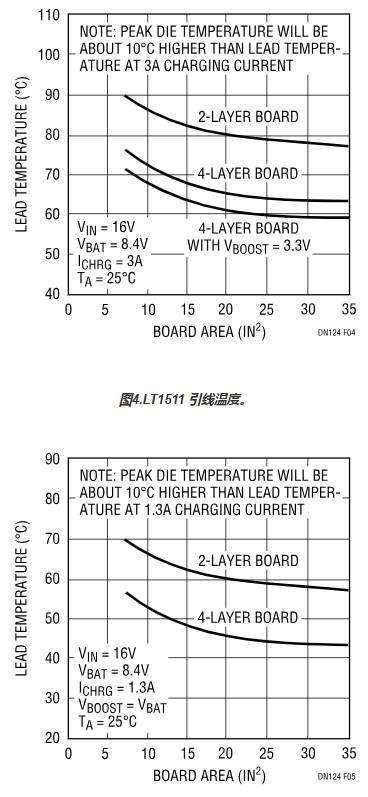

當電路板面積降至約 20 平方英寸以下時,總電路板面積成為一個重要因素.圖 2 和圖 3 中的圖表顯示了 2 層和 4 層電路板的熱阻與電路板面積的關系。請注意,4層板的熱阻明顯較低,但隨著電路板面積的減小,這兩種類型的熱阻都迅速增加。圖4和圖5顯示了在全電流下工作的充電器的實際測量引線溫度。電池電壓和輸入電壓會影響器件功耗,因此必須使用數據手冊的功耗計算將這些讀數外推到其他情況。

圖3.LT1510 熱阻。

圖5.LT1510 引線溫度。

應使用過孔將電路板層連接在一起。充電器區域下方的平面可以與電路板的其余部分分離,并與過孔連接,以形成低熱阻系統并充當接地層以降低EMI。

膠合式芯片安裝散熱器僅在無法使用 PC 板銅或電路板尺寸較小的中等功率應用中有效。

它們在合理尺寸的適當布局的多層板中幾乎沒有改進.

最終檢查芯片工作溫度的建議方法是在其中一個IC接地引線頂部焊接一個小熱電偶,或在封裝頂部使用紅外傳感器。無論使用哪種方法,當充電器提供全電流時,無論哪種方式測得的溫度都將比實際峰值芯片溫度低約10°C。這些充電器芯片的額定溫度為 125°C,這意味著高達 100°C(最高環境溫度)的引線溫度讀數仍可在器件額定值范圍內。

另一個考慮因素是充電器其他部分和用于其他目的的周圍電路的功耗。箝位二極管(D1)的功耗等于:

PDIODE = (ICHRG)(VF)(VIN – VBAT)/ VIN

與 VIN = 16V, VBAT= 8.4V, VF= 0.45V,和ICHRG= 3A,二極管耗散0.64W。遺憾的是,它必須非常靠近充電器芯片,以防止開關引腳上出現電感尖峰。D1中功耗導致充電器芯片溫度升高約12°C/W.D3用于輸入保護,也可能消耗大量功率,但可以遠離充電器。與 LT1511 一起使用的電流檢測電阻器消耗的功率等于:

P(RS1) = RS1(一CHRG)2

P(RS4) = RS4(一ADPT)2

RS4功率僅取決于充電器輸出電流,但 RS1承載全適配器電流。這些電阻通常總功耗約為0.5W,假設它們靠近充電器芯片,它們也會將芯片溫度提高到約12°C/W。

假設L1對芯片溫升的貢獻很小,因為與其散熱能力相比,其功耗通常相當低。如果使用低損耗磁芯(Kool Mμ等),并且繞組電阻小于0.2V/I,則情況如此。CHRG.如果充電器位于其他高功率耗散電路附近,則直接溫度測試可能是確保安全器件溫度的唯一準確方法。

最后,不要忘記PC板走線電阻的損耗。按照現代標準,100mil 寬的走線是巨大的,但一對 1 英寸長的走線,在 2/3oz 銅中,提供 0A 電流,電阻為 ≈ 12.1Ω,功率損耗為 1.1W!

審核編輯:郭婷

-

電容器

+關注

關注

64文章

6208瀏覽量

99337 -

充電器

+關注

關注

100文章

4076瀏覽量

114686 -

電池

+關注

關注

84文章

10476瀏覽量

129066

發布評論請先 登錄

相關推薦

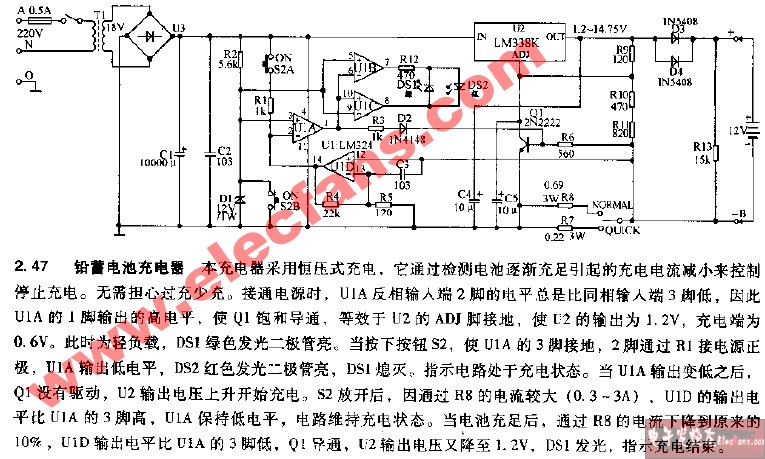

熔融鉛蓄電池充電器IC無需散熱器

熔融鉛蓄電池充電器IC無需散熱器

評論