散熱問題一直是制約筆記本電腦發(fā)展的一大技術(shù)瓶頸,并且也嚴(yán)重阻礙了高性能電子芯片的發(fā)展,本文通過對(duì)散熱路徑中繞不開的熱界面材料分析仿真與優(yōu)化設(shè)計(jì),促進(jìn)筆記本電腦朝輕薄化方向發(fā)展,改善筆記本電腦的散熱效果,也將有效地改善發(fā)展筆記本電腦的穩(wěn)定性。

1. 熱界面材料

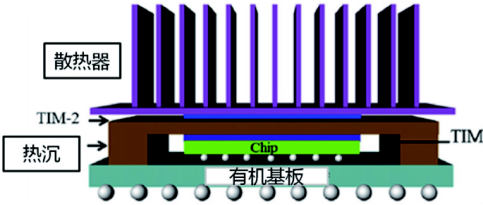

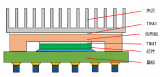

熱界面材料(thermal interface materials,TIMs)廣泛應(yīng)用于電子元件散熱領(lǐng)域,其主要作用為填充于芯片與熱沉之間和熱沉與散熱器之間,以驅(qū)逐其中的空氣(空氣是熱的不良導(dǎo)體,熱導(dǎo)率只有 0.025 W/m·K),使芯片產(chǎn)生的熱量能更快速地通過熱界面材料傳遞到外部,達(dá)到降低工作溫度、延長(zhǎng)使用壽命的重要作用。

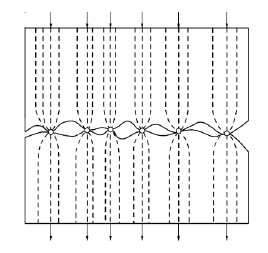

圖 1 散熱器與發(fā)熱元器件之間的導(dǎo)熱界面材料

1.1分類應(yīng)用及性能指標(biāo)

導(dǎo)熱界面材料主要有:

(1)導(dǎo)熱灌封膠,用于模塊的整體封裝;

(2)導(dǎo)熱硅脂(導(dǎo)熱膏),具有一定流動(dòng)性或呈黏稠狀的膏狀物,用于填充微小間隙,比如將膏體涂覆在CPU和散熱器之間,發(fā)熱堆和殼體之間,將空氣擠壓出去,形成散熱通道;

(3)導(dǎo)熱膠墊,是一種柔性可壓縮的彈性材料,在施加一定壓力的情況下,能很好地順應(yīng)接觸不規(guī)則的表面,填補(bǔ)固體間的空隙,而又不會(huì)對(duì)元器件造成污染,用于電子電器產(chǎn)品的控制主板、LED散熱、電機(jī)內(nèi)外部墊腳、鋰電池熱管理等;

(4)導(dǎo)熱相變材料,在常溫時(shí)處于固態(tài),在吸收功率器件熱量后,達(dá)到一定溫度才融化為液態(tài),因此可以很好地浸潤(rùn)固體界面,從而減少熱阻,它既能吸收熱量,又有良好的傳熱性,綜合了導(dǎo)熱硅脂和導(dǎo)熱膠墊的優(yōu)勢(shì),既解決了硅脂涂抹操作難的問題,也解決了導(dǎo)熱膠墊因?yàn)楹穸群徒缑鏌嶙鑾淼膶?dǎo)熱效果的問題。

導(dǎo)熱界面材料性能指標(biāo):

(1)物理指標(biāo):密度、顏色、阻燃等級(jí)、揮發(fā)等級(jí)、錐入度、游離度等;

(2)導(dǎo)熱性能:熱導(dǎo)率、熱阻等;熱阻與材料的厚度正相關(guān),厚度越大,熱阻也越大。因此,在研究導(dǎo)熱界面材料的導(dǎo)熱性能時(shí),除了關(guān)注其導(dǎo)熱系數(shù)外,還需考慮材料的厚度(影響熱阻)、界面接觸熱阻。導(dǎo)熱系數(shù)越大、熱阻越小,界面材料的導(dǎo)熱性能越高。

(3)機(jī)械強(qiáng)度:一般針對(duì)導(dǎo)熱膠墊類產(chǎn)品,通常以拉伸強(qiáng)度、硬度等表示;拉伸強(qiáng)度和硬度用來衡量導(dǎo)熱硅膠片的柔軟度,導(dǎo)熱硅膠片越柔軟,填充在間隙中的熱阻才越小,因此,必須綜合考慮其硬度和強(qiáng)度。

(4)電氣性能:體積電阻率、擊穿電壓等;體積電阻率是每單位體積材料對(duì)電流的阻抗,體積電阻率越高,材料用作電絕緣部件的效能越高。

其他導(dǎo)熱界面材料:

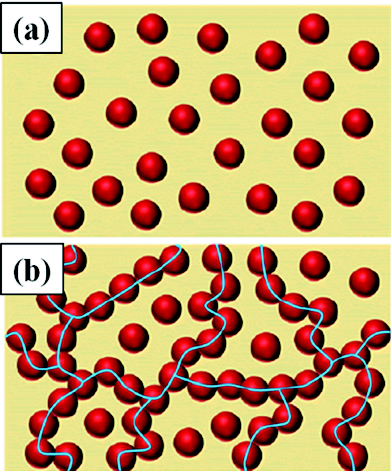

如導(dǎo)熱硅凝膠則是一種凝膠狀態(tài)的導(dǎo)熱材料,通過把有機(jī)硅凝膠和導(dǎo)熱填料復(fù)合在一起形成的一種具有導(dǎo)熱性能的有機(jī)硅凝膠。它具有較高的導(dǎo)熱系數(shù)和較低的壓縮變形應(yīng)力,容易操作,可實(shí)現(xiàn)應(yīng)用時(shí)的可連續(xù)性自動(dòng)化生產(chǎn)。它能解決導(dǎo)熱硅脂性能可靠性差的問題,起到導(dǎo)熱墊片的作用,且在某些性能方面,更優(yōu)于導(dǎo)熱墊片。其與導(dǎo)熱墊片的比較如表1所示。

表 1 導(dǎo)熱硅凝膠與導(dǎo)熱墊片的比較

1.2 導(dǎo)熱機(jī)理及導(dǎo)熱填料

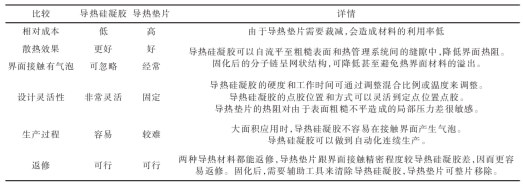

導(dǎo)熱界面材料一般由聚合物復(fù)合導(dǎo)熱填料制備,其導(dǎo)熱機(jī)理最主流的理論為導(dǎo)熱通路學(xué)說,由于聚合物本身的熱導(dǎo)率很低,因此需要填充熱導(dǎo)率較高的填料作為導(dǎo)熱粒子,而這些導(dǎo)熱粒子相互接觸構(gòu)成通路或網(wǎng)絡(luò),從而使熱流沿著通路由高溫向低溫傳遞。因此,導(dǎo)熱界面材料的導(dǎo)熱性能主要是由填充其中的導(dǎo)熱填料所決定。

圖 2 填料構(gòu)成的導(dǎo)熱粒子網(wǎng)絡(luò)(通路)

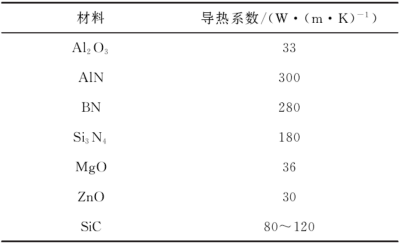

由于導(dǎo)熱界面材料大多用于電子散熱,因此一般要求其既絕緣又有較好的導(dǎo)熱性。常用于導(dǎo)熱填料的粉體材料有:Al2O3、AlN、BN、Si3N4、MgO、ZnO、SiC等,其導(dǎo)熱系數(shù)如表2所示。

表 2 常用導(dǎo)熱填料的導(dǎo)熱系數(shù)(20℃)

盡管氮化物較氧化物的導(dǎo)熱系數(shù)更高,但氮化物價(jià)格昂貴,同時(shí)在填充時(shí)黏度較大,填充量受到一定限制。盡管Al2O3導(dǎo)熱系數(shù)相對(duì)不是太高,但其化學(xué)性質(zhì)穩(wěn)定,絕緣性能好,填充到聚合物中的黏度較低,可以得到很高的填充率,最重要的是價(jià)格相對(duì)較低,具有極高的性價(jià)比,因此 Al2O3是導(dǎo)熱填料中用量最多、用途最廣泛的一種填料。 隨著電子集成技術(shù)的高速發(fā)展,電子元器件越來越趨于小型化,而功率器件隨著運(yùn)行速度的提升發(fā)熱量則在不斷增加,這就需要用更好的導(dǎo)熱界面材料來滿足散熱要求。作為最大用量的導(dǎo)熱填料Al2O3,目前制備的導(dǎo)熱界面材料熱導(dǎo)率基本在 2~6 W/(m·K)之間,要提高材料的熱導(dǎo)率,勢(shì)必從填充率和導(dǎo)熱網(wǎng)絡(luò)通道方面開發(fā)應(yīng)用潛力,因此,Al2O3導(dǎo)熱填料可在如下幾個(gè)方面進(jìn)行進(jìn)一步研究以提高其應(yīng)用性能。

(1)進(jìn)一步研究超細(xì)亞微米及更細(xì)的高導(dǎo)熱填料Al2O3,亞微米顆粒可以更好地填充到顆粒之間,不但有利于形成顆粒之間的導(dǎo)熱通道,而且還可以降低界面接觸熱阻。

(2)提高結(jié)晶程度和顆粒形貌規(guī)整程度,不但有利于顆粒本身熱導(dǎo)率,還可以降低黏度,增加填充率。

(3)研究復(fù)配工藝提高填充率和導(dǎo)熱性能,即不同顆粒大小級(jí)配、不同形貌的復(fù)配。

(4)通過有效的表面改性,改善Al2O3和有機(jī)聚合物直接的浸潤(rùn)性,從而提升 Al2O3填充率。

1.3 國(guó)內(nèi)外產(chǎn)業(yè)現(xiàn)狀

Laird(萊爾德)、Chomerics(固美麗)、Bergquist(貝格斯,漢高收購)、Fujipoly(富士高分子工業(yè)株式會(huì)社)、SEKISUI ( 積水化學(xué)工業(yè)株式會(huì)社)、Dow Corning(道康寧-陶氏)、ShinEtsu(信越化學(xué)工業(yè)株式會(huì)社)和 Honeywell(霍尼韋爾)等占據(jù)了全球熱界面材料 90% 以上的高端市場(chǎng)。我國(guó)高端熱界面材料基本依賴從日本、韓國(guó)、歐美等發(fā)達(dá)國(guó)家進(jìn)口,國(guó)產(chǎn)化電子材料占比非常低,大大阻礙了我國(guó)的電子信息產(chǎn)業(yè)發(fā)展和限制終端企業(yè)的創(chuàng)新活力。

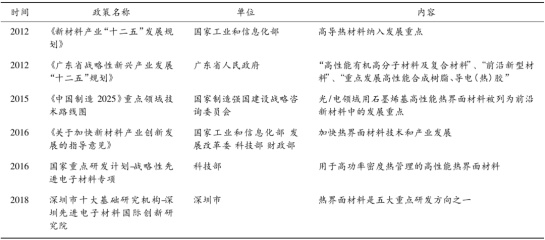

熱界面材料在電子等行業(yè)應(yīng)用廣泛,我國(guó)也出臺(tái)了相關(guān)扶持政策促進(jìn)國(guó)內(nèi)熱界面材料產(chǎn)業(yè)的發(fā)展。例如,2016 年國(guó)家科技部啟動(dòng)“戰(zhàn)略性先進(jìn)電子材料”專項(xiàng),布局了“高功率密度電子器件熱管理材料與應(yīng)用 ”,其中研究方向之一為“用于高功率密度熱管理的高性能熱界面材料”。

表 3 我國(guó)熱界面材料產(chǎn)業(yè)相關(guān)政策

近期(2023年5月)漢高推出符合汽車級(jí)可靠性標(biāo)準(zhǔn)的超高導(dǎo)熱無壓燒結(jié)芯片粘接劑Ablestik ABP 8068TI,導(dǎo)熱系數(shù)為165 W/m-K。漢高粘合劑電子事業(yè)部半導(dǎo)體封裝材料全球市場(chǎng)部負(fù)責(zé)人表示:“目前,鉛錫膏即將被淘汰且無法滿足某些半導(dǎo)體器件的散熱需求, 燒結(jié)銀(Ag)是唯一可以替代鉛錫膏的芯片貼裝材料。Ablestik ABP 8068TI可在175攝氏度或以上的溫度下完全固化,并在界面和環(huán)氧樹脂本體中建立剛性燒結(jié)銀網(wǎng)絡(luò)。對(duì)功率半導(dǎo)體而言,燒結(jié)芯片貼裝是目前實(shí)現(xiàn)所需芯片貼裝強(qiáng)度、完整性以及導(dǎo)熱性和導(dǎo)電性的最主要且最可靠的解決方案。”

1.4 全球市場(chǎng)份額

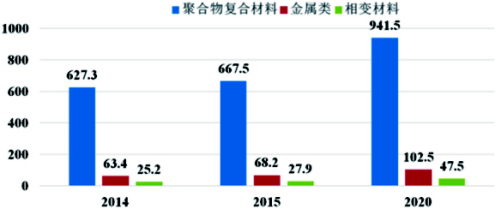

傳統(tǒng)的聚合物基熱界面材料在所有產(chǎn)品中占比接近 90% ,相變熱界面材料和金屬基熱界面材料占比較少,但份額逐步擴(kuò)大。

圖 3 全球熱界面材料的市場(chǎng)規(guī)模(單位:百萬美元)

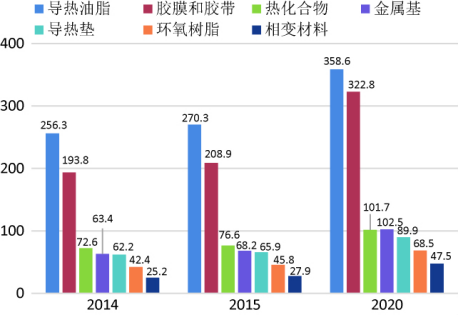

流動(dòng)態(tài)的導(dǎo)熱油脂用作導(dǎo)熱材料,有利于使用過程中的自動(dòng)化,并且其熱阻很小,是當(dāng)前市場(chǎng)份額最大的導(dǎo)熱界面材料。

圖 4 全球熱界面材料各組分市場(chǎng)規(guī)模(單位:百萬美元)

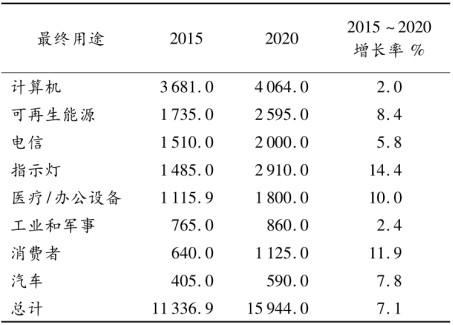

5G 時(shí)代下的物聯(lián)網(wǎng)應(yīng)用,除了手機(jī)和電腦,5G 終端還擴(kuò)展到了汽車、家用電器、智能穿戴、工業(yè)設(shè)備等,終端設(shè)備的豐富也將直接拉動(dòng)對(duì)導(dǎo)熱材料和器件的需求,利好導(dǎo)熱材料行業(yè)。

表 4 全球熱管理市場(chǎng)規(guī)模(單位:百萬美元)

1.5 國(guó)內(nèi)市場(chǎng)分析

我國(guó)本土企業(yè)早期缺乏核心技術(shù),主要高端導(dǎo)熱材料生產(chǎn)基材還是需要國(guó)外生產(chǎn)制作商提供,產(chǎn)品性能指標(biāo)以及研發(fā)積累與歐美企業(yè)仍存在一定差距。對(duì)比國(guó)外知名的熱界面材料生產(chǎn)廠商,如日本信越、美國(guó)道康寧、德國(guó)漢高、美國(guó)固美麗等,我國(guó)熱界面材料生產(chǎn)廠商的性能較差,無法滿足高端芯片的封裝要求。其主要問題是,我國(guó)熱界面材料生產(chǎn)的原材料(如有機(jī)硅、氧化鋁、鋁和氮化鋁)純度不夠,熱界面材料復(fù)合工藝水平有待提高。

1.6 研究進(jìn)展情況

熱界面材料主要是由導(dǎo)熱填料與聚合物復(fù)合而成。導(dǎo)熱填料的加入提高了聚合物的導(dǎo)熱系數(shù),同時(shí)保留了聚合物良好的柔韌性、低成本以及易于加工成型的優(yōu)點(diǎn)。但是,如何制備出導(dǎo)熱系數(shù)超過 20 W/mK,且界面熱阻值低于 0.01 Kcm2/W仍然是一巨大挑戰(zhàn)。針對(duì)此難點(diǎn),在國(guó)家重點(diǎn)研發(fā)計(jì)劃——戰(zhàn)略性先進(jìn)電子材料重點(diǎn)專項(xiàng)的資助下,由中國(guó)科學(xué)院深圳先進(jìn)技術(shù)研究院孫蓉研究員牽頭,聯(lián)合上海交通大學(xué)、東南大學(xué)、同濟(jì)大學(xué)、中國(guó)科學(xué)院蘇州納米技術(shù)與納米仿生研究所、中國(guó)科學(xué)院寧波材料研究所和上海大學(xué),開展高性能熱界面材料分子學(xué)設(shè)計(jì)、界面熱阻微納米尺度測(cè)量以及界面處聲-電子耦合機(jī)制計(jì)算模擬,從而開發(fā)出高性能熱界面材料。在此基礎(chǔ)上,將制備的熱界面材料應(yīng)用于高功率密度電子器件中,驗(yàn)證其在高功率密度電子器件中的典型應(yīng)用。

1.6.1 陶瓷

陶瓷同時(shí)具有高熱導(dǎo)率和優(yōu)異的電絕緣性,特別適用于要求電絕緣領(lǐng)域。在已報(bào)道過的陶瓷材料填料中,氮化硼(BN)具有非常高的熱導(dǎo)率,正成為熱管理應(yīng)用中最有吸引力的研究對(duì)象。

1.6.2 碳材料

碳材料,如石墨烯、金剛石、碳納米管已經(jīng)被證具有高的導(dǎo)熱系數(shù),因此采用碳材料作為導(dǎo)熱填料有望大幅提高聚合物的導(dǎo)熱系數(shù),制備出高性能熱界面材料,受到了國(guó)內(nèi)外學(xué)者的廣泛而深入的研究。

近年來,石墨烯由于其優(yōu)異的力學(xué)性能和導(dǎo)熱系數(shù)(理論值達(dá)到5000 W/m·K),成為熱界面材料最為理想的填料,受到了國(guó)內(nèi)外學(xué)者廣泛研究。

1.6.3 金屬

金屬由于采用電子作為熱載體,具有高的本征導(dǎo)熱系數(shù),成為熱界面材料常用的導(dǎo)熱填料。金屬基熱界面材料還有一個(gè)重要的研究方向—連續(xù)金屬基熱界面材料。例如,Sn-Ag-Cu 基合金或者 Sn-Bi 即可以作為電子封裝中的標(biāo)準(zhǔn)無鉛焊料,也常被用作熱界面材料,其優(yōu)勢(shì)在于具有高的導(dǎo)熱系數(shù)、低的界面熱阻值、高可靠性以及低的成本。液態(tài)金屬是近年來備受關(guān)注的熱界面材料,其主要成分為金屬鎵(Ga)及其合金,其具有熔點(diǎn)低、與芯片潤(rùn)濕性好、界面熱阻低的優(yōu)點(diǎn)。但是如何防止其溢出是液態(tài)金屬基熱界面材料最大的難題與挑戰(zhàn)。

1.6.4 雜化填料

將兩種不同種類、不同尺寸的導(dǎo)熱填料進(jìn)行復(fù)配,制備雜化填料,可以比一種導(dǎo)熱填料更能提高聚合物的導(dǎo)熱系數(shù)。例如,鑒于石墨烯與氮化硼具有良好的聲子匹配性,孫蓉研究員課題組采用石墨烯與氮化硼進(jìn)行復(fù)配,制備了一種石墨烯/氮化硼雜化填料。研究結(jié)果表明,這種雜化填料比單一的石墨烯或者氮化硼具有更高提高聚合物導(dǎo)熱系數(shù)的能力。此外,也有其他研究者進(jìn)一步證明了,氮化硼/石墨烯比單一填料具有更高的提高聚合物復(fù)合材料導(dǎo)熱系數(shù)的能力。

1.6.5 三維導(dǎo)熱網(wǎng)絡(luò)

在聚合物體系中形成三維導(dǎo)熱網(wǎng)絡(luò)是提高聚合物導(dǎo)熱系數(shù)的關(guān)鍵。近年來,研究者采用相關(guān)技術(shù),如冰模板和冷凍干燥,首先形成三維導(dǎo)熱網(wǎng)絡(luò),然后在三維導(dǎo)熱網(wǎng)絡(luò)中灌注樹脂,制備高性能聚合物復(fù)合材料。

2. 界面熱阻

自然界中任何能量的轉(zhuǎn)移過程都存在動(dòng)力和阻力,熱傳遞是常見的能量轉(zhuǎn)移 過程,溫度差是傳熱的內(nèi)在動(dòng)力類似于導(dǎo)電過程中的電勢(shì)差,熱流量類似于導(dǎo)電 過程中的電流,熱阻等效導(dǎo)電過程中的電阻,根據(jù)歐姆定律的數(shù)學(xué)表達(dá)式,人們 定義了熱阻的理論計(jì)算公式,單位為K/W:熱阻= 溫度差 /熱流量。

2.1 界面熱阻影響因素

引起界面熱阻產(chǎn)生最根本的原因是由于兩個(gè)試件表面的粗糙體造成接觸不完 整,界面熱阻的大小與試件的實(shí)際接觸面積有關(guān),主要影響因素有加載壓力、界面溫度、表面粗糙度、試件材料的機(jī)械特性和熱界面材料性質(zhì)等。

(1)表面粗糙度:接觸表面的粗糙度對(duì)界面熱阻有很大的影響,表面粗糙度越大,表面越不平整,實(shí)際接觸面積越小,熱量流經(jīng)接觸界面時(shí)收縮越嚴(yán)重,界面熱阻越大。

(2)加載壓力:當(dāng)對(duì)接觸試件施加壓力時(shí),接觸界面的微凸體會(huì)產(chǎn)生變形, 界面間隙變小,會(huì)增大試件的實(shí)際接觸面積,載荷越大,微凸體的變形越大,界面熱阻越小。

(3)材料的機(jī)械特性:在研究界面熱阻時(shí),主要考慮的是材料的硬度、彈性 模量等機(jī)械特性。這些特性直接影響試件變形過程中實(shí)際接觸面積的大小,從而 對(duì)界面熱阻產(chǎn)生影響。

(4)界面溫度:界面溫度主要影響接觸試件的熱導(dǎo)率、彈性模量和硬度等, 從而影響界面熱阻。

(5)界面材料:接觸界面填充熱界面材料能夠減小接觸空隙,增大實(shí)際接觸 面積,從而減小界面熱阻。

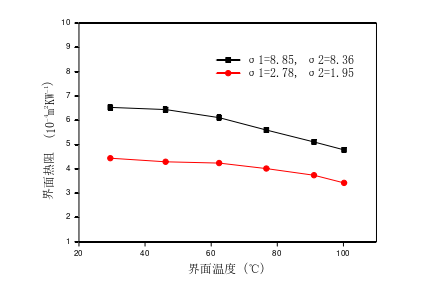

2.1.1 界面溫度對(duì)界面熱阻的影響

下圖為兩組不同粗糙度Al6061試件的界面熱阻測(cè)試值隨界面溫度的變化關(guān)系。由圖中可以看出,隨著界面溫度的增加,界面熱阻逐漸減小。對(duì)于粗糙度較大的一組試件,當(dāng)界面溫度為30℃時(shí),界面熱阻為6.53x10- 4m 2K/W,粗糙度較小時(shí)的界面熱阻為4.44x10- 4m 2K/W,相對(duì)于前者增大了32%。隨著界面溫度的增加,界面熱阻緩慢下降,當(dāng)界面溫度達(dá)到80℃時(shí),界面熱阻隨溫度的增加變化幅度增大,當(dāng)界面溫度為100℃時(shí),兩組試件界面熱阻分別為4.78x10- 4m 2K/W和3.42x10- 4m 2K/W,相對(duì)于30℃時(shí)的測(cè)試值分別減小了26.8%和22.9%。由于隨著溫度的升高,接觸試件的熱導(dǎo)率逐漸增大,并且材料的彈性模量和硬度等機(jī)械特性也將發(fā)生改變,另外隨著加熱時(shí)間及界面溫度的增加,兩個(gè)試件的接觸表面上會(huì)發(fā)生相互擴(kuò)散,使得兩個(gè)表面接觸更加完整,從而減小它們之間的界面熱阻。在實(shí)驗(yàn)條件相同的情況下,粗糙度較小一組試件的界面熱阻要小于粗糙度較大的,且界面溫度對(duì)界面熱阻的作用效果稍弱于前者,整體趨勢(shì)大致一樣,因?yàn)榇植诙仍叫。瑹崃苛鹘?jīng)接觸界面時(shí)收縮程度較粗糙度大的試件要弱一些,另一方面由于試件接觸表面真實(shí)面積小,材料熱變形量要小。

圖 5 界面熱阻隨界面溫度的變化曲線

2.1.2 加載壓力對(duì)界面熱阻的影響

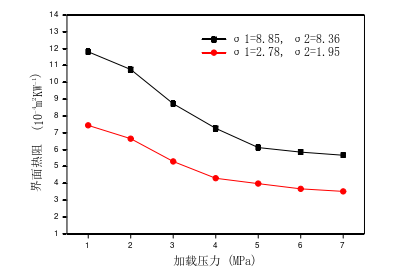

載荷是影響界面熱阻的另一個(gè)重要因素,界面熱阻一般與加載壓力成冪指數(shù) 關(guān)系,其中冪指數(shù)的大小表明了加載壓力對(duì)界面熱阻的影響程度。

下圖為兩組不同粗糙度Al6061試件的界面熱阻測(cè)試值隨載荷的變化關(guān)系。從圖中可以看出,載荷是影響界面熱阻的一個(gè)重要因素,界面熱阻的大小隨載荷 的增加明顯地發(fā)生變化,載荷越大,界面熱阻越小,因?yàn)檩d荷會(huì)使接觸面上相互接觸的粗糙體發(fā)生變形,隨著界面壓力的增大,接觸表面發(fā)生彈性變形的粗糙體 數(shù)逐漸增加,并且已經(jīng)發(fā)生變形的粗糙體變形程度繼續(xù)增大,兩試件的實(shí)際接觸 面積也隨之增大,從而導(dǎo)致界面熱阻的減小。

圖 6 界面熱阻隨加載壓力的變化曲線

從圖中可以看出,不同均方根粗糙度的試件組合,粗糙度較大的界面熱阻較 大。隨著界面壓力的增大,界面熱阻逐漸減小,但不同粗糙度試件的界面熱阻測(cè)試值隨載荷的變化趨勢(shì)基本一致。加載壓力小于2MPa時(shí),界面壓力對(duì)界面熱阻 的影響較小,表明此階段的加載壓力不足讓大多數(shù)的微凸體產(chǎn)生變形,隨著加載 壓力增大,試件表面發(fā)生彈性變形的粗糙體數(shù)逐漸增加,界面熱阻隨載荷的變化 較顯著,在2MPa到5MPa之間界面熱阻與加載壓力大致成線性關(guān)系,兩組實(shí)驗(yàn)界面熱阻測(cè)試值分別從10.77x10- 4和6.65x10 -4m 2K/W減小到6.13x10 -4和3.98x10- 4m 2K/W,變化幅度分別為43.1%和40.2%。隨著加載壓力的進(jìn)一步增大界面熱阻對(duì)載荷的敏感性有所下降,界面熱阻與界面壓力并非一直成線性關(guān)系,當(dāng)載荷從5MPa增加到7MPa時(shí),界面熱阻的變化幅度分別為7.5%和11.5%。界面?zhèn)鳠崾且粋€(gè)比較復(fù)雜的過程,當(dāng)界面壓力達(dá)到一定程度時(shí),接觸表面的粗糙體將產(chǎn)生塑性變形,塑性變形會(huì)導(dǎo)致接觸表面硬化,隨著加載壓力的逐漸增加粗糙體的硬化程度越來越高,導(dǎo)致粗糙體接觸數(shù)目會(huì)逐漸趨于穩(wěn)定,從而引起在較大加載壓力時(shí)界面熱阻值逐漸趨于平緩。

2.1.3 石墨材料對(duì)界面熱阻的影響

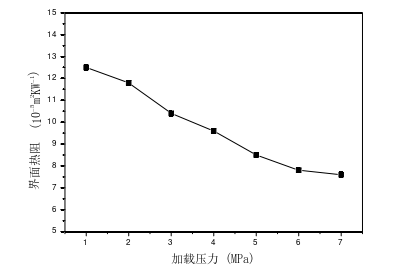

為了提高電子設(shè)備的熱可靠性,除了使用散熱性能優(yōu)異的散熱器外,為了減 小傳熱過程中的界面熱阻,一般會(huì)在芯片與基板、基板與散熱器之間填充具有高 導(dǎo)熱系數(shù)的熱界面材料。

下圖為加入石墨材料后,粗糙度較小接觸試件界面熱阻測(cè)試值隨載荷的變化關(guān)系,從圖中可以得知,隨著載荷的增加,界面熱阻逐漸減小,載荷與界面熱阻大致成線性關(guān)系,隨著壓力的增加,界面熱阻對(duì)載荷的敏感程度下降。當(dāng)加載壓力為1MPa時(shí),其界面熱阻為1.25x10- 4m 2K/W,對(duì)比上圖中無界面材料時(shí)的 界面熱阻7.44x10- 4m 2K/W,減小了83.2%。當(dāng)加載壓力達(dá)到7MPa時(shí),界面熱阻隨著載荷的逐漸增加變化很小,其界面熱阻為0.76x10- 4m 2K/W,相對(duì)于沒有添加石墨材料時(shí)的界面熱阻3.52x10- 4m 2K/W,減小了78.4%。主要原因是石墨具有較獨(dú)特的晶粒取向,片層狀結(jié)構(gòu)可很好地適應(yīng)任何表面,導(dǎo)熱系數(shù)高達(dá)400W/(m· K),其面內(nèi)導(dǎo)熱系數(shù)和垂直導(dǎo)熱系數(shù)都優(yōu)于絕大多數(shù)界面材料。石墨材料有效填補(bǔ)了接觸界面的間隙,增加了實(shí)際的接觸面積,從而導(dǎo)致了界面熱阻的減小。

圖 7 添加石墨片后界面熱阻隨加載壓力的變化曲線

2.1.4 導(dǎo)熱硅脂對(duì)界面熱阻的影響

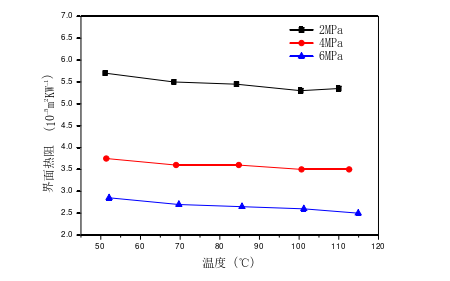

導(dǎo)熱硅脂是用來填充芯片與散熱器接觸間隙的一種界面材料,其作用是用來向散熱器傳導(dǎo)芯片所產(chǎn)生的熱量,使傳熱過程更加順暢,保證芯片的熱可靠性和 穩(wěn)定性。本實(shí)驗(yàn)所采用的是厚度為0.1mm的相變導(dǎo)熱硅脂。

下圖為加入導(dǎo)熱硅脂后,粗糙度較小試件界面熱阻測(cè)試值在不同加載壓力下隨界面溫度的變化關(guān)系,從圖中可以看出,加入導(dǎo)熱硅脂可以顯著的減小界面熱阻,從實(shí)驗(yàn)結(jié)果中還可以得知在界面加入導(dǎo)熱硅脂后,界面熱阻隨界面溫度的變化幾乎不變。載荷為4MPa且加熱溫度為60℃時(shí),相比于無中間介質(zhì)時(shí)界面熱阻為4.3x10- 4m 2K/W,加入石墨片后界面熱阻為0.96x10 -4m 2K/W,當(dāng)熱界面材料為導(dǎo)熱硅脂時(shí),其界面熱阻為0.38x10- 4m 2K/W,相對(duì)于使用石墨材料,界面熱阻減小了60.4%,說明具有流體性質(zhì)的相變材料可以有效地減小界面熱阻,主要原因是隨著加熱溫度的升高,硅脂會(huì)發(fā)生相變,在接觸界面流動(dòng),從而能有效的填充界面間隙。因此加入相變界面材料可以有效減小界面熱阻,并且界面熱阻對(duì)溫度的敏感程度下降。

圖 8 加入導(dǎo)熱硅脂后界面熱阻的變化曲線

2.2 界面熱阻理論建模

從微觀角度來說,固體真實(shí)的表面并不是絕對(duì)光滑,而是包含許多微小的波 峰波谷,當(dāng)兩個(gè)物體相接觸時(shí),真實(shí)的接觸只發(fā)生在小部分離散的粗糙體上,中間間隙部分為真空或空氣。熱量流經(jīng)這些接觸界面時(shí)會(huì)產(chǎn)生熱流收縮的現(xiàn)象,從 而會(huì)引起界面熱阻的產(chǎn)生。隨著電子器件的熱流密度急劇增加,界面熱阻會(huì)降低 器件的傳熱效率,從而影響芯片的可靠性。

本章由單點(diǎn)接觸熱阻模型的基礎(chǔ)上,應(yīng)用接觸力學(xué)的分析方法,推導(dǎo)界面熱阻的計(jì)算公式,以及根據(jù)表面形貌理論和理想氣體定律推導(dǎo)出帶界面材料的界面熱阻,對(duì)工程實(shí)踐和科學(xué)實(shí)驗(yàn)中的界面熱阻進(jìn)行預(yù)測(cè)。

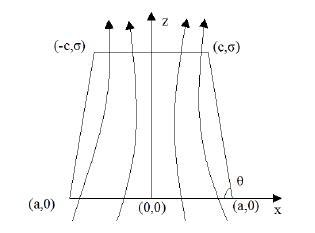

熱量流經(jīng)真實(shí)接觸表面如圖所示。

圖 9 真實(shí)接觸表面的熱流收縮線

2.2.1 單點(diǎn)接觸建模

熱量流經(jīng)接觸界面時(shí),熱流線收縮只通過一些離散的接觸點(diǎn),整個(gè)接觸面的 熱流可看作由許多相互平行的通過這些接觸點(diǎn)對(duì)的單熱流通道并聯(lián)而成。對(duì)實(shí)際 的接觸界面做以下假設(shè):(1)各單熱流通道相互之間沒有熱量交換;(2)所有 單熱流通道處于相同的界面溫差之下;(3)兩個(gè)接觸面的實(shí)際界面熱阻是所有單 點(diǎn)接觸熱阻并聯(lián)的結(jié)果。熱流通過固體表面單個(gè)微觀粗糙體時(shí),會(huì)產(chǎn)生收縮,如圖所示。

圖 10 單個(gè)粗糙體熱流示意圖

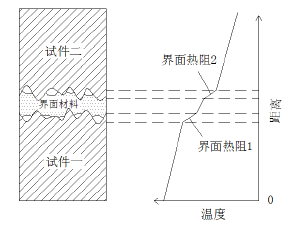

2.2.2 基于界面材料建模

由于芯片產(chǎn)生的熱量傳遞到外部環(huán)境中需要經(jīng)過數(shù)層接觸面,為了減小導(dǎo)熱 過程中的界面熱阻,一般會(huì)在芯片與基板、基板與散熱器之間填充具有高導(dǎo)熱系 數(shù)的熱界面材料,如粘合劑、相變材料和焊料等。通過建立含界面材料的界面熱阻理論模型來預(yù)測(cè)界面熱阻也是一種重要手段,具有流動(dòng)性質(zhì)的界面材料對(duì)界面熱阻的作用規(guī)律,界面材料在兩固體間的分布如圖所示。

圖11 含界面材料的界面熱阻示意圖

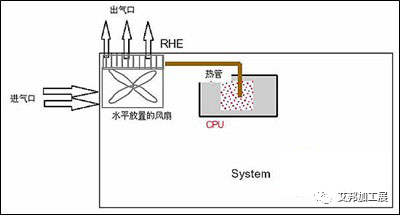

3. 筆記本電腦散熱系統(tǒng)

筆記本電腦內(nèi)部空間狹小,其散熱是一個(gè)非常系統(tǒng)和復(fù)雜的工程技術(shù)性問題。國(guó)內(nèi)外大量學(xué)者對(duì)筆記本電腦整機(jī)進(jìn)行了仿真分析,但沒有考慮筆記本電腦內(nèi)部組件接觸傳熱時(shí)的界面熱阻和界面材料對(duì)系統(tǒng)散熱性能的影響,導(dǎo)致現(xiàn)有的筆記本電腦數(shù)值模型不夠準(zhǔn)確,并且提出的優(yōu)化方案不夠全面。因此,通過以上方法建立合理的界面熱阻模型,對(duì)界面熱阻進(jìn)行準(zhǔn)確的預(yù)測(cè),逐漸成為工程設(shè)計(jì)中十分重要的環(huán)節(jié)。

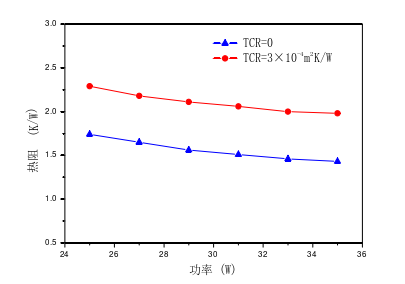

3.1 CPU的不同工作條件對(duì)熱阻的影響

由于CPU、顯卡和橋芯片產(chǎn)生的熱量依次經(jīng)過散熱板、熱管及翅片傳遞到外部環(huán)境中,本節(jié)主要考慮散熱板與芯片的界面熱阻。

下圖為CPU在不同工作條件的熱阻比較圖,熱阻隨CPU功率的增加有輕微降低的趨勢(shì),因?yàn)闊峁芫哂休^好的均溫性能和導(dǎo)熱能力。當(dāng)CPU功率較小時(shí), 熱管內(nèi)部只有少量的介質(zhì)參與相變傳熱,均溫優(yōu)勢(shì)體現(xiàn)不明顯。隨著CPU功率的增加,參與相變的介質(zhì)增加且蒸汽傳遞的距離也越遠(yuǎn),能夠有效減小熱管內(nèi)部介質(zhì)的擴(kuò)散熱阻。中央處理器滿負(fù)載運(yùn)行時(shí),考慮界面熱阻時(shí),熱阻大小為1.98K/W,相對(duì)于理想接觸下熱阻值為1.43K/W時(shí),增大了38.7%。

圖 12 熱阻隨CPU功率的變化關(guān)系

3.2 界面熱阻對(duì)CPU散熱特性的影響

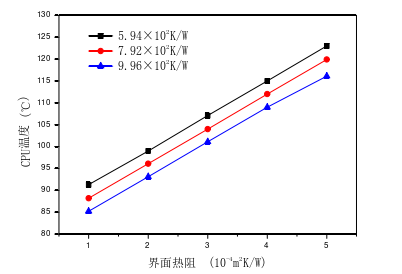

下圖為風(fēng)扇在不同轉(zhuǎn)速下(5.94m3/h、7.92 m 3/h及9.96 m 3/h),中央處理器的最高溫度隨CPU與散熱板界面熱阻的變化關(guān)系。由圖得知,界面熱阻在芯片的散熱過程中有著重要的影響,隨著界面熱阻的增加,中央處理器的溫度成線性增大。在風(fēng)扇的轉(zhuǎn)速為7.92m3/h,CPU與均熱板的界面熱阻從1x10 -4m 2K/W增 加至5x10- 4m 2K/W時(shí),CPU的最高溫度從88.2℃增大至119.9℃,增加了31.7℃。CPU的最高溫度隨離心風(fēng)扇轉(zhuǎn)速的增加而逐漸降低,風(fēng)扇轉(zhuǎn)數(shù)越快,單位時(shí)間內(nèi)提供的風(fēng)量越大,空氣與翅片的對(duì)流換熱系數(shù)h的之就越大,但轉(zhuǎn)速越快,筆記本電腦內(nèi)部空氣流動(dòng)速度越快,容易產(chǎn)生渦流,系統(tǒng)內(nèi)噪音也就越大。不同風(fēng)速下,CPU總的熱阻差別也較大,在界面熱阻為 1x10- 4m 2K/W時(shí),風(fēng)扇出口處空氣流量為9.96m 3/h比5.94m 3/h情形下熱阻大約可降低23%。因此,在對(duì)筆記本進(jìn)行熱設(shè)計(jì)時(shí),芯片向散熱板傳熱是散熱過程中的第一個(gè)環(huán)節(jié),散熱板與芯片的界面熱阻會(huì)使芯片溫度和熱阻都有比較大的影響, 一般會(huì)選用高導(dǎo)熱系數(shù)、低彈性模量和性能穩(wěn)定的材料用作接觸面上的熱界面材料,提高整體的散熱效果。

圖 13 CPU最高溫度隨界面熱阻的變化關(guān)系

3.3 界面材料對(duì)系統(tǒng)散熱特性的影響

從前面的分析可以得知,不考慮CPU與散熱板的界面熱阻時(shí), CPU的最高溫度為79.6℃,當(dāng)界面熱阻從1x10- 4m 2K/W增加至5x10 -4m 2K/W時(shí), CPU的最高溫度從88.2℃增大到119.9℃,相對(duì)于理想接觸情形下,增加了 50.6%。為了提高中央處理器、顯卡和北橋芯片的散熱效率,本節(jié)考慮在CPU、顯卡和北橋芯片與散熱板之間添加導(dǎo)熱硅脂,降低傳熱過程中的界面熱阻,提高芯片的散熱特性,其中界面材料的厚度為0.1mm,導(dǎo)熱系數(shù)為5W/(m·K)。加入熱界面材料后CPU的最高溫度為81.5℃,相 對(duì)于無中間介質(zhì)界面熱阻為1x10- 4m 2K/W時(shí),最高溫度降低了6.7℃,相對(duì)理想接觸情況下最高溫度增大了1.9℃,主要是中間介質(zhì)填補(bǔ)接觸面的間隙從而減小界面熱阻,但材料在傳遞熱量過程中存在導(dǎo)熱熱阻。

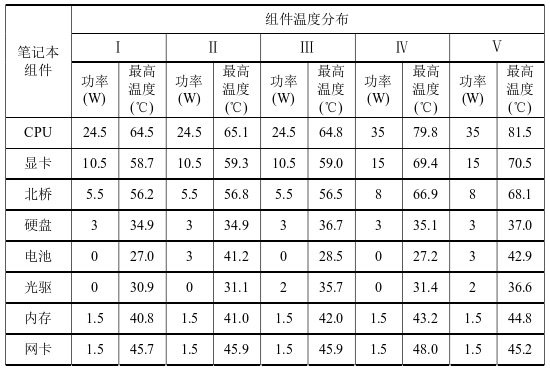

表 5 不同工作條件下的溫度分布

上表為系統(tǒng)在不同工況下組件的熱耗和溫度分布,其中工況Ⅰ為筆記本電腦的標(biāo)準(zhǔn)工作狀態(tài);工況Ⅱ?yàn)闃?biāo)準(zhǔn)工作狀態(tài)下考慮電池的熱耗散;工況Ⅲ為標(biāo)準(zhǔn)工作狀態(tài)下考慮光驅(qū)的使用;工況Ⅳ為CPU、顯卡和北橋芯片在滿負(fù)荷的工作狀態(tài);工況Ⅴ為筆記本電腦所有組件都滿負(fù)荷運(yùn)行。從表中可以看出,筆記本電腦在標(biāo)準(zhǔn)狀態(tài)運(yùn)行,內(nèi)部組件的溫度都比較低,當(dāng)使用筆記本的電池和光驅(qū)時(shí),兩者的功耗對(duì)筆記本電腦內(nèi)部功耗較高的組件溫度有比較大的影響。工況Ⅴ相對(duì)于工況Ⅳ,CPU、顯卡和北橋的溫度分別上升了1.7、1.1和1.2℃,這是因?yàn)槭褂秒姵睾凸怛?qū)會(huì)導(dǎo)致系統(tǒng)內(nèi)部的空氣溫度上升,從而降低空氣與翅片的換熱效率。

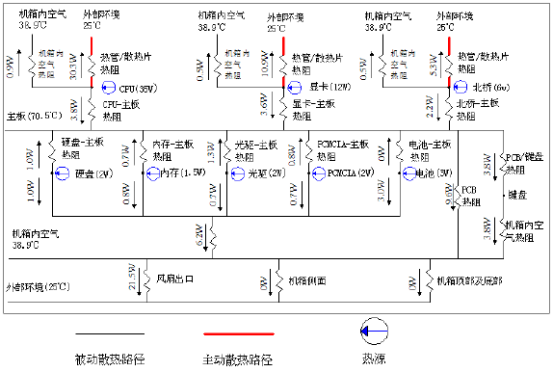

下圖為所有組件都滿負(fù)載運(yùn)行時(shí)筆記本電腦內(nèi)部的熱流轉(zhuǎn)移路徑,主要有 兩種散熱方式:主動(dòng)散熱和被動(dòng)散熱。圖中主動(dòng)散熱路徑為紅線標(biāo)示部分,中央處理器、顯卡和北橋,三個(gè)芯片產(chǎn)生的熱量絕大部分通過熱管轉(zhuǎn)移至散熱片,通過離心風(fēng)扇的強(qiáng)迫對(duì)流換熱帶走散熱片上的熱量。被動(dòng)散熱路徑為圖中黑線部分 所示,主要的散熱途徑為熱傳導(dǎo)和自然對(duì)流,筆記本電腦內(nèi)部的內(nèi)存、網(wǎng)卡、電池、硬盤盒光驅(qū)等組件主要通過此種方式來冷卻,CPU、顯卡和北橋芯片也有少部分的熱量通過熱傳導(dǎo)和對(duì)流換熱被帶走,藍(lán)色環(huán)形箭頭為筆記本電腦內(nèi)部的發(fā) 熱器件。從圖中的熱流傳遞路徑可以得知CPU的86.6%熱量主要通過熱管和風(fēng)扇 的強(qiáng)制對(duì)流被帶走,將近10.9%的熱量傳導(dǎo)至PCB板,通過PCB板與空氣的自然對(duì)流被帶走。在對(duì)筆記本進(jìn)行熱設(shè)計(jì)時(shí),保證主板的溫度低于允許的工作溫度, 可以通過主板帶走一部分芯片產(chǎn)生的熱量,提高組件的散熱效率。

圖 14 工況Ⅴ的熱流傳遞路徑

3.4 PCB板與CPU的界面熱阻對(duì)系統(tǒng)散熱特性的影響

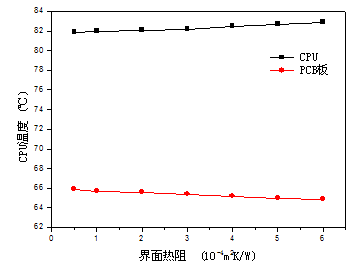

后面的數(shù)值仿真,其邊界條件以加入熱界面材料后為基礎(chǔ)。下圖為CPU的最高溫度隨CPU與PCB板界面熱阻的變化關(guān)系,從圖可以看出,隨著CPU與PCB板界面熱阻的增大,CPU的最高溫度逐漸上升,主板的最高溫度逐漸下降。當(dāng)界面熱阻從0.5x10- 4m 2K/W增加至5x10 -4m 2K/W時(shí),CPU的最高溫度從81.7℃ 增大到82.9℃,PCB板的最高溫度從65.9℃下降至64.9℃,兩者整體的變化趨勢(shì)比較小。這是因?yàn)镃PU的86.6%熱量主要通過熱管和風(fēng)扇對(duì)流換熱被帶走,只有10.9%的熱量傳導(dǎo)至PCB板,經(jīng)自然對(duì)流被帶走,所以CPU與PCB板的界面熱阻對(duì)CPU的溫度分布影響較小。

圖 15 CPU最高溫度隨CPU與PCB板界面熱阻的變化關(guān)系

結(jié)束語

筆記本電腦內(nèi)部空間狹小,其散熱在工程實(shí)踐中是一個(gè)比較復(fù)雜、系統(tǒng)的技 術(shù)性問題,并且制約著更輕、更薄和性能更高的筆記本電腦的發(fā)展。如何通過選擇新型合適的熱界面材料,從而有效降低界面熱阻,提高系統(tǒng)散熱效率,對(duì)研究工程中傳熱問題有著重要的現(xiàn)實(shí)意義。

文章來源:移動(dòng)室技術(shù)交流平臺(tái)

審核編輯:湯梓紅

-

元器件

+關(guān)注

關(guān)注

112文章

4692瀏覽量

91992 -

筆記本電腦

+關(guān)注

關(guān)注

9文章

1397瀏覽量

48079 -

散熱

+關(guān)注

關(guān)注

3文章

496瀏覽量

31761 -

熱導(dǎo)率

+關(guān)注

關(guān)注

0文章

40瀏覽量

9257

原文標(biāo)題:基于筆記本電腦散熱設(shè)計(jì)的熱界面材料及界面熱阻研究

文章出處:【微信號(hào):gh_e972c3f5bf0d,微信公眾號(hào):艾邦加工展】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

導(dǎo)熱界面材料對(duì)降低接觸熱阻的影響分析

[原創(chuàng)MST筆記本電腦(數(shù)星筆記本電腦) 山寨筆記本代理加盟MST筆記本

筆記本電腦CPU知識(shí)

筆記本電腦散熱技巧

筆記本知識(shí):筆記本電腦的外殼材料

拯救筆記本電腦 把熱趕出去是關(guān)鍵

筆記本電腦品質(zhì)好壞散熱是關(guān)鍵

筆記本電腦散熱之避免本本中暑

IDTechEx在這份新報(bào)告中深入研究了熱界面材料的形式和組成

導(dǎo)熱石墨片解決筆記本電腦散熱問題

金屬基TIM熱界面材料研究進(jìn)展

筆記本電腦散熱技術(shù)簡(jiǎn)介

最具優(yōu)勢(shì)的散熱方式——熱界面材料的分類、市場(chǎng)應(yīng)用及產(chǎn)業(yè)現(xiàn)狀

基于筆記本電腦散熱設(shè)計(jì)的熱界面材料及界面熱阻研究

基于筆記本電腦散熱設(shè)計(jì)的熱界面材料及界面熱阻研究

評(píng)論