Brian Condell and Michael Jackson

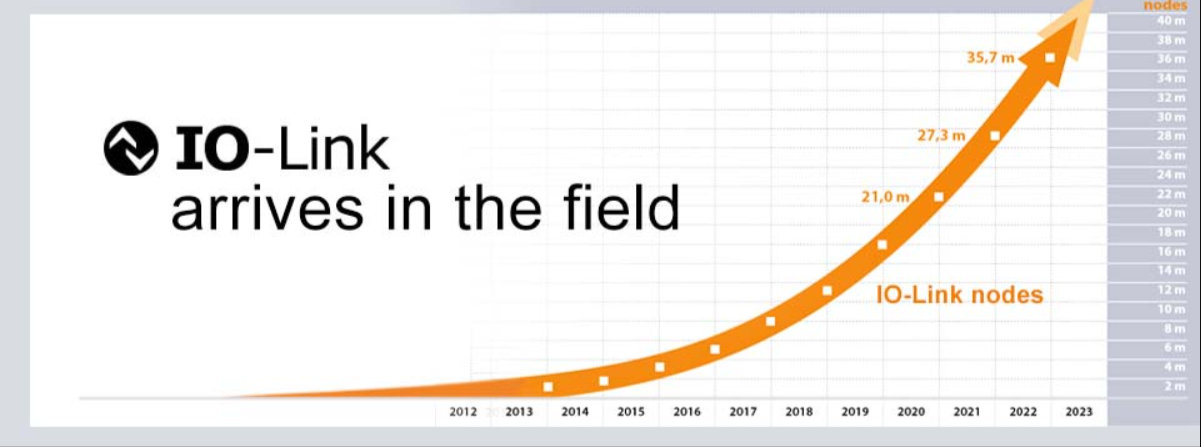

工業4.0是關于從工廠車間的最邊緣收集數據,為工廠控制者提供他們做出更明智或“更明智”決策所需的寶貴見解。它還允許制造商快速輕松地定制產品,而不會在重新配置其制造流程時產生大量成本。這為“批量制造工藝”打開了大門,減少了浪費并使工廠生產更具可持續性。IO-Link在實現工業4.0方面發揮著重要作用,不僅適用于新工廠,還有助于升級現有的棕地設施。近年來,IO-Link節點的數量呈指數級增長,預計這種增長軌跡將持續下去。本博客探討了 IO-Link 為希望更智能地運行流程的制造商提供的三個關鍵優勢。

1. IO-Link 將智能帶入邊緣

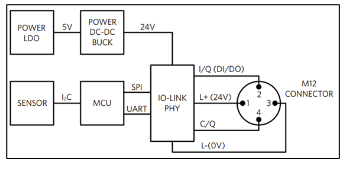

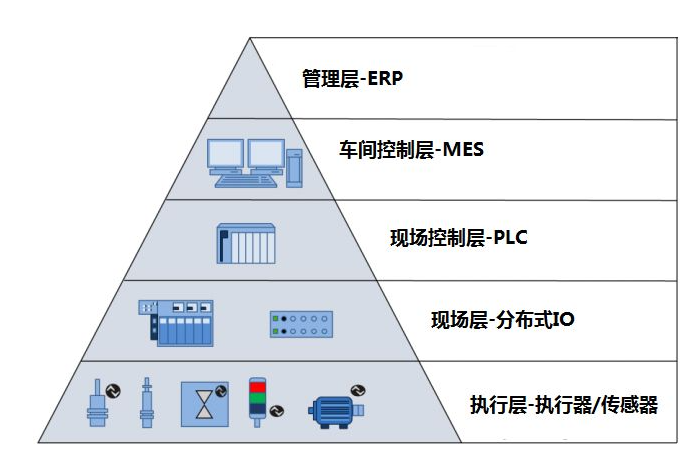

IO-Link 在工廠車間的最邊緣提供傳感器和執行器,具有高達 230kbps 的雙向數字數據通信接口。這使他們能夠測量、監控和影響生產線的每個階段。更多的邊緣決策意味著更少的數據傳輸到控制室的PLC,從而節省時間和能源。例如,通過使用IO-Link接口中的引腳2(I/Q)作為數字輸出(DO),除了C/Q數據線外,傳感器還可以讀取來自二進制傳感器的輸入信號,同時驅動LED以標記已超過閾值,而無需用戶輸入即可做出此決定。下面的圖1顯示了典型IO-Link傳感器的框圖。

圖2.IO-Link 傳感器的構建塊

2. IO-Link 簡化安裝

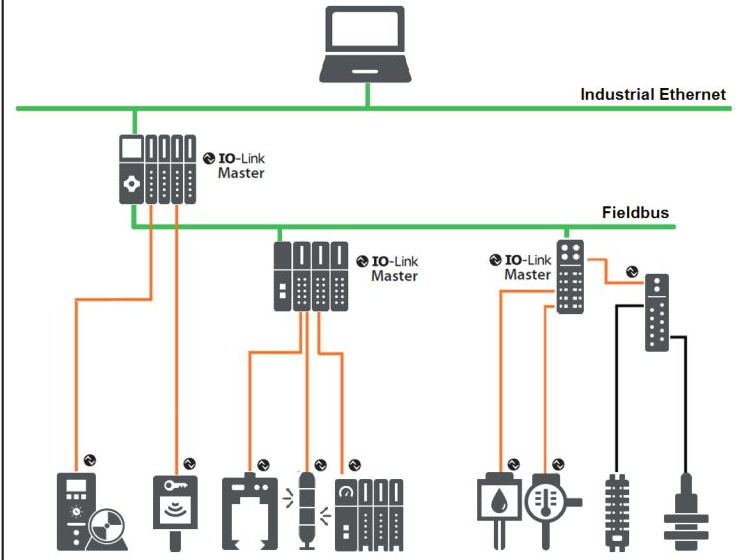

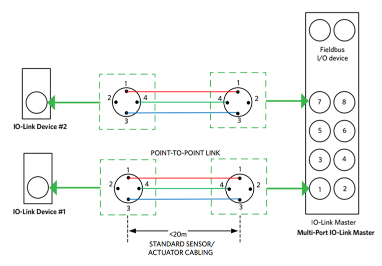

IO-Link 使用標準化接口,用工業環境中常用的方便的 M12 連接器取代傳統的模擬、二進制和串行接口。此外,升級設施以使用 IO-Link 的成本很低,因為它使用標準的非屏蔽布線安裝。IO-Link 還向后兼容串行輸入/輸出 (SIO) 二進制信號,這意味著支持 IO-Link 的傳感器可以使用標準數字輸入通信通道與現有 PLC 通信。一旦 PLC 模塊升級為與 IO-Link 主站連接,IO-Link 通道上的 C/Q 線路就可以與工廠車間的設備進行雙向通信。IO-Link與現場總線無關,這意味著它可以在各種工業網絡架構中無縫使用。

3. IO-Link 減少維護并增加正常運行時間

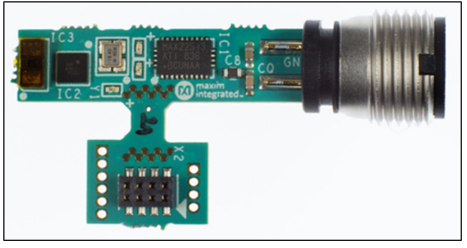

IO-Link 支持實時診斷信息流,使工程師能夠在問題導致過程中斷之前識別并快速解決問題,并允許技術人員快速更換有故障的傳感器。自調試設備和自動參數設置是支持IO-Link的設備的一項功能,這使得這項任務更加容易。在許多情況下,技術人員不再需要訪問工廠車間,因為配置更新可以從控制室遠程執行。例如,當生產線需要針對不同的產品進行調整時,可以實時重新配置工藝參數,最大限度地減少停機時間,并更快地恢復全面生產。下面的圖 4 顯示了距離傳感器的參考設計,例如用于測量傳送帶上物體尺寸的傳感器。但是,與傳統傳感器不同,如果需要改變物體尺寸的公差,則可以從過程控制遠程修改該IO-Link傳感器的測量距離。

圖4.MAXREFDES174: IO-Link 距離傳感器

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50699瀏覽量

752074 -

收發器

+關注

關注

10文章

3399瀏覽量

105869 -

plc

+關注

關注

5008文章

13166瀏覽量

462132

發布評論請先 登錄

相關推薦

IO-Link 節點簡化應用設計

AX58400 EtherCAT轉IO-Link網關與馬達控制解決方案演示視頻

什么是IO-Link

IO-LINK與設備的智能連接和聯網是怎么實現的

IO-Link智能傳感器在各種執行器設備中的應用解析

IO-Link概述及優勢分析

IO-Link的工作原理及組成部分

IO-Link為智能制造提供數據支撐

IO-Link如何在智能工廠中實現“智能”

IO-Link編碼器特點

從IO-Link拓展到IO-Link Wireless竟有這么多優勢?

初識IO-Link及IO-Link設備軟件協議棧

IO-Link改變智能工廠決策的3個原因

IO-Link改變智能工廠決策的3個原因

評論