一、前言

對新能源汽車而言,電池技術、電機技術、電機控制器技術被稱為新能源汽車關鍵三電技術。在當前電池技術未能取得突破的前提下,提高電機驅動系統的效率、功率密度、安全性與可靠性成為新能源汽車電機驅動系統的主要研究方向,也是我國政府和企業進行政策制定和未來發展規劃的重點對象。

二、驅動控制器關鍵技術

電機驅動控制器作為新能源汽車中連接電池與電機的電能轉換單元,是電機驅動及控制系統的核心。其中高性能功率半導體器件、智能門極驅動技術以及器件級集成設計方法的應用,將有助于實現高功率密度、低損耗、高效率電機控制器設計;同時,高性能、高可靠電機控制器產品,還要求具有高標準電磁兼容性(EMC)、功能安全和可靠性設計。

(一)功率半導體器件技術

電機控制器的發展以功率半導體器件為主線,正從硅基絕緣柵雙極型晶體管(IGBT)、傳統單面冷卻封裝技術,向寬禁帶半導體(如SiC、GaN等)、定制化模塊封裝、雙面冷卻集成等方向發展。同時,得益于成熟的技術迭代,以及相比于寬禁帶半導體器件更低的成本,硅基IGBT仍然是當前與未來較長時間內電機控制器產品的主要選擇。

在硅基IGBT芯片技術上,英飛凌科技公司針對新能源汽車市場高功率密度需求,已研發出EDT2芯片技術,實現了750V/270A IGBT芯片量產,富士集團等日本廠商也都相繼研發出了高功率密度IGBT芯片技術,并已批量應用于汽車IGBT模塊產品。此外,與硅基器件(如IGBT、MOSFET等)相比,SiC器件屬于第三代半導體材料功率器件,具有高熱導率、耐高溫、禁帶寬度大、擊穿場強高、飽和電子漂移速率大等優勢,結溫耐受可以達到225 ℃甚至更高,遠高于當前硅基IGBT 175 ℃的最高應用結溫。SiC器件開關速度更快,可應用于更高的開關頻率,更適用于高速電機的控制。同時,相比硅基IGBT,SiC器件的開關損耗和導通損耗均大幅降低,有助于降低整車百千米耗電量,提升整車續航里程[1]。但是當前SiC器件成本仍遠高于硅基IGBT,這成為阻礙SiC器件推廣的重要因素。

同時,銅線鍵合、芯片倒裝、銀燒結、瞬態液相焊接等新型封裝技術可以提高IGBT功率模塊的載流密度與壽命,因此也成為當前的研究熱點。目前,電裝、德爾福、英飛凌、株洲中車時代電氣股份有限公司等已研制出基于雙面冷卻的IGBT模塊與電機控制器產品,部分已隨整車產品獲得批量應用。基于硅基IGBT的電機控制器設計在未來相當長一段時間內仍將為市場的主流選擇,硅基IGBT器件芯片與功率模塊封裝技術將在不斷的優化迭代中獲得提升。

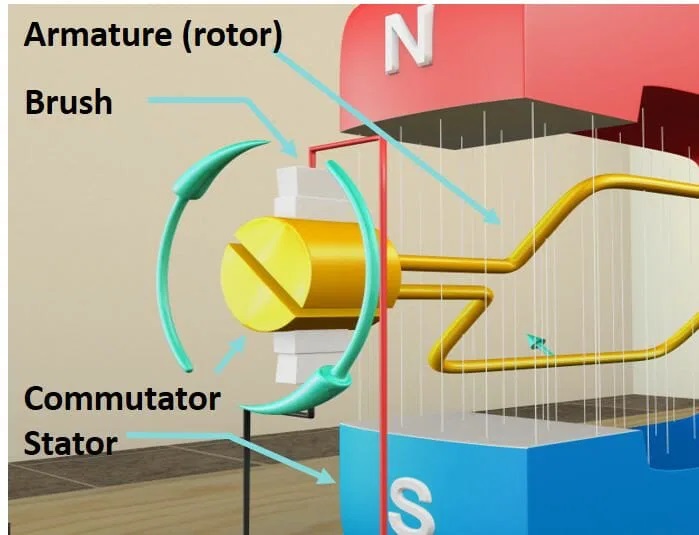

(二)智能門極驅動技術

門極驅動技術是電機控制器中高壓功率半導體器件和低壓控制電路的紐帶,是驅動功率半導體器件的關鍵。IGBT門極驅動除具有基本的隔離、驅動和保護功能外,還需結合IGBT自身特性,精確地控制開通和關斷過程,使IGBT在損耗和電磁干擾(EMI)之間取得最佳的折衷[2]。

智能門極驅動的兩大主要特點分別為:主動門極控制和監控診斷功能。主動門極控制是根據工作運行環境和工況,對IGBT開關過程進行主動精細化最優控制的一種方法。主動門極控制技術是當前IGBT應用領域的研究熱點,其基本思路是把IGBT 開通過程和關斷過程分別劃分為幾個不同的階段,針對某一問題只需對相應的階段進行獨立的門極調控,對其他參數產生很小的(甚至不產生)負面影響[3]。

綜上所述,智能門極驅動的應用,將有助于充分發揮功率半導體器件性能,如降低損耗、提升電壓利用率等,并實現功率半導體器件的健康狀態在線評估,滿足電機控制器高安全性、高可靠性設計的目標。

(三)功率組件的集成設計

國際上典型的電機控制器產品為適應新能源汽車高功率密度、長壽命與高可靠性的要求,大多數的功率半導體模塊封裝均為定向設計[4],功率半導體器件與其他電子部件之間的界限日趨融合,基于器件的集成設計已成為新能源汽車電機控制器發展的新趨勢。

器件級集成設計技術主要分為物理集成與需求集成設計。物理集成設計是通過研究電機各個器件之間物理結構的集成設計方法,實現寄生參數、散熱、機械強度等的平衡優化,實現機、電、熱、磁等的最優設計,最終達到電機控制器高功率密度、高可靠性的設計目標。需求集成設計技術是指將整車和電驅動系統需求向前延伸至IGBT芯片設計、功率模塊封裝領域,根據整車設計與性能需求,建立以整車需求為導向,由系統向核心零部件自上而下的優化設計方法。其所帶來的優勢將是整車續航里程的增加或電池容量需求的降低。

(四)其他關鍵技術

除上文所述三大關鍵技術以外,還有下述幾個關鍵技術需要在未來的新能源汽車產業引起重視。

(1)EMC與可靠性設計也是實現新能源汽車電機控制器產業化的關鍵技術。EMC與可靠性設計是評價電力電子產品的關鍵指標。進行更有效的EMC設計是業內一直在追尋的目標。其中,基于有限元分析的方法建立“元件-部件-控制器”的EMC高頻仿真模型,研究失效機理,并結合試驗驗證,最終實現電磁兼容的正向設計,將逐漸成為主流的技術路線。

(2)汽車功能安全設計可以消除或顯著降低由電子與電氣系統的功能異常而引起的各類整車安全風險。當前電機控制器功能安全需求多為ASIL C等級,但在未來,電機控制器功能安全需求或將提升為ASIL D級,這需要復雜度更高、冗余性更強、可靠性指標更高的電機控制器產品設計[5]。

(3)電機控制器產品的可靠性設計。電機控制器作為新能源汽車的核心驅動單元,其可靠性指標直接影響著整車的駕乘體驗與市場口碑。德國和美國汽車電子廠商聯合提出了魯棒性驗證(RV)方法[6],該方法已經被英飛凌科技公司、博世集團廣泛應用于半導體分立器件的可靠性設計分析,對于諸如電機控制器等的復雜系統,其適用性與有效性還在進一步探索中。

三、驅動電機關鍵技術

新能源汽車采用電動機取代傳統的內燃機作為動力輸出部件。隨著新能源汽車對驅動電機寬調速范圍、高功率密度、高效率等性能要求的提高,稀土永磁體勵磁的永磁同步電機技術逐漸取代傳統直流電機、感應電機驅動技術作為新能源汽車的主流驅動電機解決方案。但是,隨著驅動電機功率密度和效率的不斷提高,傳統結構和傳統工藝制造的永磁同步電機也逐漸難以滿足當前市場的競爭需求,各大傳統主機廠和新興造車勢力迫切需要尋找新的技術解決方案。

(一)扁銅線技術

發卡式(也稱為扁銅線)定子繞組如圖1所示。采用發卡式定子繞組可以提高電機定子的槽滿率,從而提高電機的功率密度。此外,發卡式定子繞組的端部尺寸較短,因而擁有更低的銅損以及更好的散熱性能。當前該類電機的生產技術、設備和專利,主要由日本、意大利和德國等傳統汽車強國所引領。從2018年開始,國內的深圳市匯川技術有限公司、松正電動汽車技術股份有限公司等電動汽車零部件供應商也陸續發力,推出了自己的扁銅線電機產品。

然而,相對于傳統圓銅線繞組而言,扁銅線繞組的高頻趨膚效應顯著。對于大功率驅動電機,發卡式定子繞組帶來的環流損耗也更加突出[7,8]。發卡式繞組的生產工藝復雜,扁銅線彎折后絕緣層容易損壞產生缺口或破面。降低發卡式定子繞組的趨膚效應和渦流損耗是當前研究的熱點。提高發卡式定子繞組的材料加工技術和制造精度將有利于該項技術國產化的推廣。

(二)多相永磁電機技術

多相電機在輸出相同功率時的母線電壓低于傳統的三相電機,且具有更小的轉矩脈動和更強的容錯能力[9],因此適用于對噪聲、振動、聲振粗糙度(NVH)要求高的新能源汽車電驅系統[10]。以雙三相永磁同步電機為例,電機的兩套繞組在空間上相距30°電角度,消除了5次與7次諧波磁勢,大大減少了電機的轉矩脈動[11,12]。同時,雙三相永磁同步電機兩套繞組采用隔離中線設計,相比4相與5相電機,降低了系統的階次,便于分析與控制,在電機與控制器發生故障時,控制算法不需要大的更改即可實現電機系統的容錯運行控制,因此雙三相永磁同步電機也成為了新能源汽車電機驅動系統研究的熱點。

(三)永磁同步磁阻電機技術

永磁同步磁阻電機是“永磁同步電機+磁阻電機”的融合,與傳統永磁同步電機相比,其永磁體磁鏈較小、磁阻轉矩較大,是一種少稀土/無稀土永磁電機方案。同時,其不但擁有很高的扭矩電流比、很高的功率密度、較低的磁飽和問題,還具有更寬廣的高效率調速范圍。因此,該技術路線已經被應用于寶馬公司的i3和i8系列車型(見圖2)。

永磁同步磁阻電機是當前行業界普遍看好的技術路線。但是其也面臨著轉子結構設計復雜、制造工藝復雜、制造設備成本高、最優電流角度變化大等問題,是當前研究的重點和難點。因此,該技術的發展對于一些嚴重依賴廉價稀土永磁體、研發能力和制造加工能力差的企業將是不小的沖擊。

(四)輪轂電機技術

輪轂電機的形式多樣,但國內外的研究多集中在外轉子輪轂電機[13~16]。輪轂電機的應用能夠給新能源汽車帶來一系列明顯優勢:省掉了變速器、傳動軸、差速器等機械傳動部分,可以實現四輪分布式驅動,且留下更多的底盤空間給電池包。但是,驅動電機的輪轂化目前還面臨著一系列新的挑戰,比如:大大增加了簧下質量和車輪的轉動慣量、較難處理電機的防水和防塵問題、散熱問題和較復雜的驅動控制算法等[16]。當前,Protean、Elaphe等國外企業推出了一系列產品樣機(見圖3),并和國內亞太機電股份有限公司、萬安科技股份有限公司等企業進行了國產化合作。而國內以湖北泰特機電有限公司為首的企業也緊隨其后推出了一系列針對大型商用車輛和特種車輛的輪轂電機方案。

(五)永磁體散熱技術

永磁體性能的穩定對于車用驅動電機的輸出性能具有至關重要的作用。而工作溫度的升高往往會讓永磁體產生退磁,從而降低驅動電機的轉矩輸出能力。過高的永磁體工作溫度還會導致驅動電機的高效率運行區域縮小、功率因數減小 [17]。針對該問題,國內外學者在永磁電機的永磁體溫度監測技術方面做了較多理論研究[18]。但是在新能源汽車驅動電機中,使用性能穩定的低成本溫度傳感器來提供必需的溫度監測功能依然是當前唯一的可靠選擇。

目前針對電機散熱方式的研究,往往都是基于定子和端部繞組的分析,若能從電機轉子的角度來研究電機的散熱結構和散熱方式,對于提高新能源汽車的動力穩定性有重要意義。此外,研制應用于高功率密度電機的耐高溫永磁體則能從根本上解決永磁體高負荷、高溫工況下的磁性能退化問題。

(六)其他技術

在新能源汽車領域,我國還處于跟跑和起步階段,未來還需要具體關注的領域有:超級銅線技術,串并聯繞組切換電機技術,高耐壓絕緣材料技術,局部去磁化技術。

此外,我國在高速軸承技術、無刷電勵磁同步電機技術、電機電控深度集成等多個方面和西方發達國家仍然有著較大的差距,需要我國在未來產業布局和科研項目中進行重點攻關。如果一味依賴稀土永磁資源的優勢,我國的新能源汽車產業在未來競爭中遲早會面臨西方國家在環保問題上的技術壁壘。

四、結語

未來的5至10年,新能源汽車將進入黃金發展期,我國作為世界上最大的汽車市場,將面臨新一輪產業界洗牌。基于傳統硅基IGBT的電機控制器在未來相當長一段時間內仍將是市場主力,但是隨著SiC器件生產成本的降低,高可靠性的800 V高壓SiC驅動系統將是下一代乘用車驅動控制器發展的方向。我國需警惕對“稀土永磁紅利”的依賴,提前布局前沿的電機設計技術、材料技術、先進制造加工技術和高精度加工設備,以應對未來西方發達國家利用其先進的少稀土/無稀土永磁電機技術路線來建立針對稀土永磁電機的技術壁壘。

-

IGBT

+關注

關注

1256文章

3704瀏覽量

246907 -

電機控制器

+關注

關注

20文章

500瀏覽量

31949 -

硅基

+關注

關注

0文章

54瀏覽量

15645

原文標題:新能源汽車電機驅動系統關鍵技術展望

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

基于傳統硅基IGBT的電機控制器

基于傳統硅基IGBT的電機控制器

評論