工業革命以來,汽車行業蓬勃發展,傳統的燃油車在排放方面也給生態環境帶來巨大的影響。2021年交通運輸碳排放占全社會碳排放10.4%。綠色發展已成為全球共識,截至目前共有197個國家簽署了《格拉斯哥氣候協議》、138個國家做出了凈零排放承諾。“能源電氣化,電氣綠色化”也是邁向碳中和的重要戰略,因此發展新能源汽車不僅是我國從汽車大國邁向汽車強國的必經之路,也是應對氣候變化、推動綠色發展的戰略舉措。

電池是電動汽車的動力來源,其容量及能量密度影響著汽車的續航,其品質影響著汽車的安全性能。如何避免應用中的電池過度充、放電,改善電池組中各單體電池的不對稱性,提高電池組的效率,延長其使用壽命都是電動汽車的關鍵技術問題。電池管理系統(Battery Management System, BMS)作為連接電動汽車電池組、整車系統和電機的重要橋梁,通過與動力電池緊密結合的傳感器,對電池的電壓、電流、溫度等進行實時檢測,實現對汽車電動系統的全面管理。

總之,作為電池系統的核心,BMS在電動汽車中扮演著重要的角色。對BMS關鍵技術的探究具有重要意義。

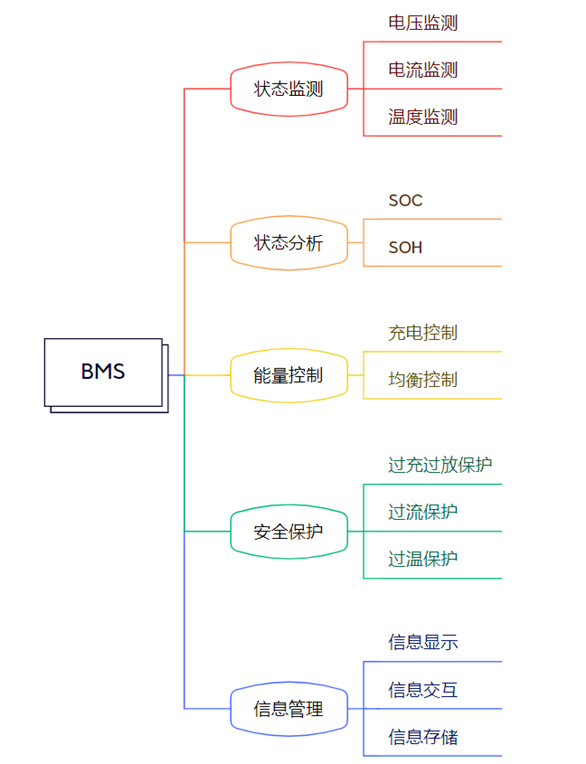

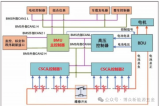

一、BMS的功能模塊

圖1 BMS功能一覽

BMS是動力電池的中樞,負責管理、維護、監控電池各個模塊,肩負著安全保護、提高能量利用率、延長電池使用壽命、幫助電池正常運行的重任。

BMS主要的功能包括:電池物理參數實時監測、電池狀態估計、在線診斷與預警、充放電與均衡管理、熱管理及安全保護等等。

二、功能核心技術實現

1、電池狀態監測

BMS要實現諸多功能,首先得實現對電壓、電流、溫度等電池物理數據的采集。

1.1、電壓監測

電動汽車電池由幾千節單體電池經過并聯、串聯組成,以滿足汽車對電壓及容量的要求。因此每只電池的狀態變化都會影響電池組的性能。電壓是反應電池運行狀態的重要參數,因此必須對電壓進行實時監測。

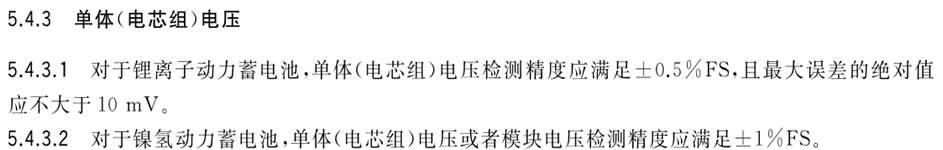

GB/T 38661-2020(電動汽車用電池管理系統技術條件)對電壓檢測精度有明確的要求,如圖2所示:

圖2 GB/T 38661-2020對電壓監測的要求

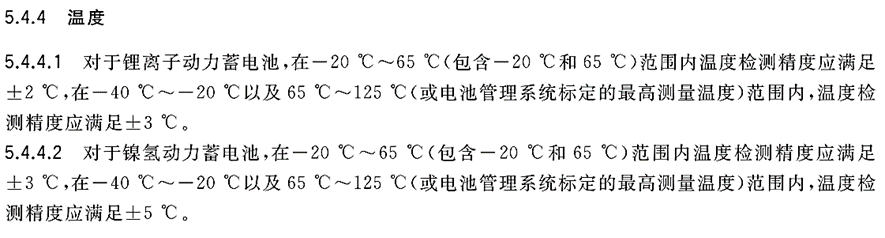

BMS主要利用專用的電池電壓監測芯片對多單體電池的電壓進行采集測量,也就是AFE芯片(Analog Front End)。目前市場占比較大的廠商有:ADI、ST、TI、NXP等。

圖3 LTC6811推薦采樣電路

其中電池單體通過串聯的方式依次疊加,采樣芯片與電池連接如圖所示,并且由100Ω的串阻及10nF的電容組成RC電路進行濾波,實現對電壓的采集。

由于芯片處理的是數字信號,而采集到的信號是模擬信號。所以LTC會通過ADC(Analog To Digital Converter,模數轉換器)將采集到的模擬信號轉化成數字信號進行計算、儲存及顯示。

1.2、溫度監測

溫度對電池性能的影響是最大的,反映在電池容量、電壓和使用壽命上:溫度降低,電池內阻加大,電池化學反應速度放慢,導致電池功率和能量輸出下降;溫度升高,則會加劇電池內部的反應速度,但是較高的溫度會破壞電池內部的化學平衡,影響電池的使用壽命。

一般來說,鋰離子電池適宜的工作溫度為15°C~35°C,而電動汽車的實際工作溫度為-30°~50°C。因此需要根據電池的溫度進行散熱或者供暖,也就是汽車的熱管理。所以精確采集電池溫度是及其重要的。

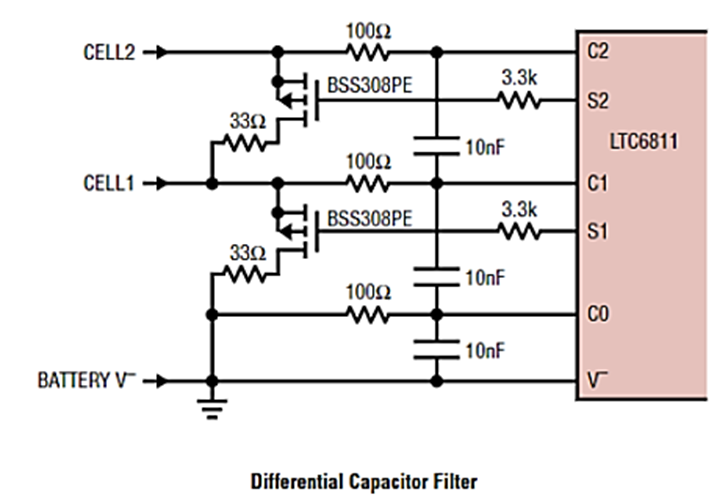

GB/T 38661-2020中對溫度監測精度的要求如下:

圖4 GB/T 38661-2020對溫度監測的要求

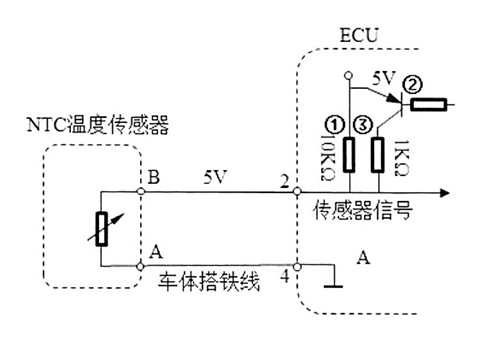

對電池的溫度采樣電路,基本都是通過ECU測量外置的NTC電阻阻值,然后根據R-T曲線轉換成電池的溫度值。

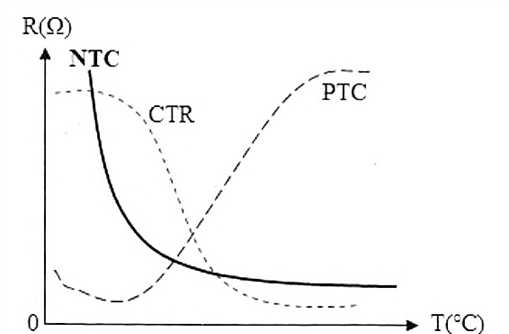

NTC溫度傳感器主要以Mn、Cu等金屬元氧化物為材料,經過陶瓷和半導體計算結合制成,其工作原理是:溫度較低時,復合材料載流子數目少,電阻值較高,當溫度升高時,載流子的數目相應增加,電阻對應降低,其R-T曲線如圖5所示。

圖5不同溫度系數的熱敏電阻R-T曲線

由圖5可以看出R-T曲線并直線對應關系,在低溫中阻值變化較大,高溫變化較小,測量時會有較大的誤差,所以需要在工作電路中加入三極管,使測量精度更高,工作電路如圖6所示:

圖6溫度采樣原理圖

在低溫時,傳感器電阻值大,線路中僅10kΩ接通,三極管截止。此時傳感器電阻值與10kΩ電阻阻值接近,因而測得數值更為準確;在高溫時,傳感器電阻值變小,屆時阻值遠小于10kΩ,ECU使三極管導通,電路通過1kΩ電阻與三極管串聯后和10kΩ電阻并聯,經過傳感器搭鐵,此時阻值與1kΩ相近,這樣即使溫度升高也能保證測量的準確性。

1.3、電流監測

汽車動力電池的充電、放電功率都是非常大的,在BMS工作時,總電流是需要特別關注的參數之一。當發生短路、過流故障時,電流的檢測就是保護電池的第一道屏障。電流的監測相比電壓跟溫度不同。在數量上,整個動力電池系統中只有一個總電流的信息需要監測;l在頻率上,電流采樣的頻率會非常高以滿足SOC(State Of Charge,電池荷電狀態)評估的要求。

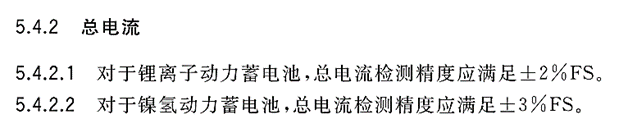

GB/T 38661-2020中對電流精度監測的要求如下:

圖7 GB/T 38661-2020對電流監測的要求

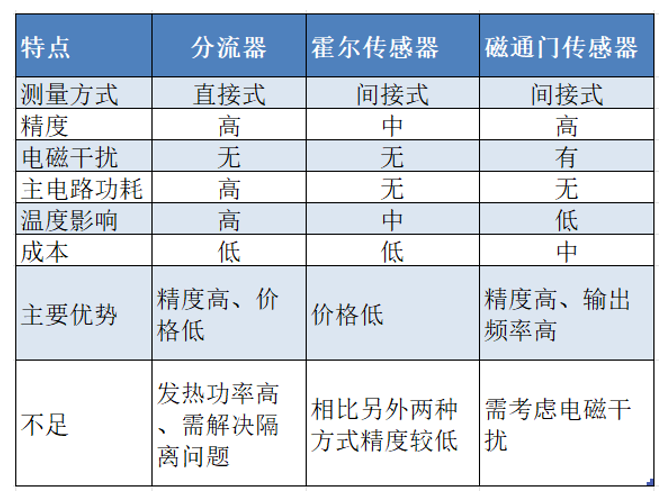

目前應用在BMS中的電流采集方案有兩種:一種是采用分流器,根據最基本的電壓電流關系來進行測量;另一種是基于電流傳感器的電流監測,其中分為霍爾傳感器和磁通門傳感器。

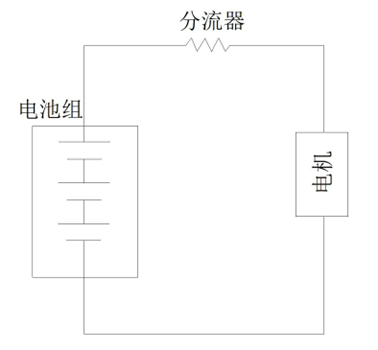

1.3.1、分流器方案

分流器方案是在電池工作回路中串聯一個分流電阻,然后通過測量兩端的壓降再根據歐姆定律計算回路電流,其原理圖如下:

圖8分流器測電流原理圖

其中的分流電阻是一個阻值非常小的電阻,市面上主流為0.1mΩ、0.15mΩ,而電動汽車的工作電流一般為500A,測量的壓降往往在50mV以下,所以需搭配放大電路使用。

1.3.2、傳感器方案

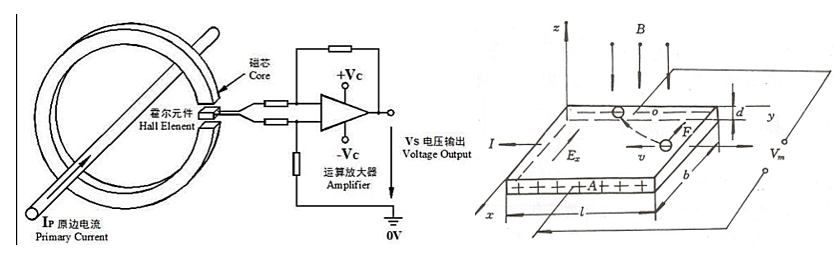

傳感器方案分為霍爾傳感器和磁通門傳感器,均為間接式測量方案。下圖是霍爾電流傳感器的原理圖:

圖9霍爾電流傳感器原理圖

霍爾電流傳感器是基于霍爾效應原理進行工作的。當原邊線路通過電流時,電流會在磁芯上產生磁通量,在磁芯間隙中,霍爾元件的載流子受到洛侖茲力的影響,使運動的軌跡發生偏移,并在材料的兩端產生電荷累積,形成垂直于電流方向的電場。也就是說當有原邊電流通過時,霍爾元件會產生一個mV級的感應電壓,再經過運算放大器等電子電路,轉化成副邊電流,從而計算出原邊電流。

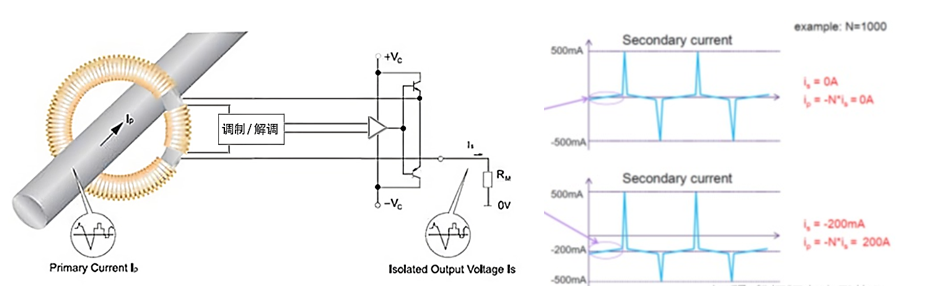

磁通門電流傳感器是利用被測磁場中高導磁鐵芯在交變磁場的飽和激勵下,其磁感應強度與磁場強度的非線性關系來測量電流的一種方式,工作原理如下圖:

圖10磁通門電流傳感器原理圖

磁通門電流傳感器工作時,其中的芯片會發出一個固定的高頻率交流方波,使磁芯處在一個往復飽和的狀態;當被測電流為0時,則檢測線圈輸出的感應電動勢只含有激勵波形的奇次諧波,波形正負上下對稱(如圖 10右上方波形);當由被測電流不為0時,被測電流會在磁芯中產生一個磁場,這個磁場會與激勵信號的磁場疊加或抵消,疊加時使磁芯提前飽和,抵消時使磁芯延遲飽和,導致副邊感應電流發生偏置(如圖10右下方波形),此振幅差與被測電流成比例關系,因此通過測量此振幅差來計算被測電流。

以上就是目前應用較多的電流檢測方案,他們各有優缺點:

分流器擁有精度高、溫漂小、價格低及輸出頻率高等優點,但是不足的地方首先是會產生熱損耗。假設電流為500A,會產生約25W的發熱功率,這對PCBA來說是較大的發熱,需要良好的散熱設計。隨著電動汽車里程容量提升,汽車的電流上限會提高,其發熱損耗也會加大;其次是隔離問題,由于分流器是串聯進主電路的,因此需要增加隔離器件對低壓供電和CAN信號傳輸電路進行進行隔離保護,導致成本上升。

霍爾電流傳感器擁有價格低、響應快、電路簡單等優點,但是由于實際使用上輸入輸出曲線并非完全的線性關系,因此在精度方面會比另外兩種差。特別是在小電流測量時,誤差凸顯比較明顯。

磁通門電路傳感器上限電流可以做到很大,并且受溫度影響小、發熱小、精度高,可以為BMS提供電流保護及SOC計算支持,也是目前市場上最受歡迎的方式。缺點是會受外部磁場的干擾,因此需要在設計時需考慮磁干擾。

各個方法的特點總結入下表:

2、電池狀態分析

SOC(State Of Chanrge,電池荷電狀態)和SOH(State Of Health,電池健康狀態)是電池系統中的2個重要參數,為電池安全保護、充放電控制、熱管理等功能提供參考,因此精確及時的獲取SOC/SOH信息對于提高電池壽命和保障電池安全至關重要。然而,作為電池內部參數,SOC特別是SOH無法被直接且準確的測量,只能通過處理電池的電氣特性,對SOC/SOH進行估計。

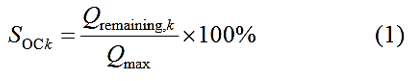

2.1、SOC的估計

SOC是反映電池當前可用容量占最大可用容量百分比的一個參數,計算公式為:

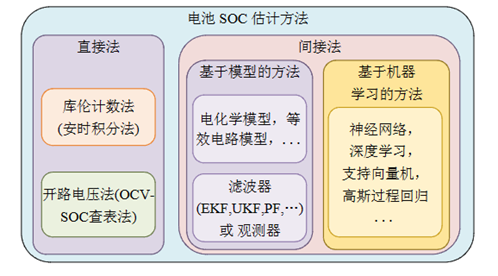

SOC就是我們常說的剩余電量,它的估算方法一般有直接法跟間接法,具體如下圖所示:

圖12電池SOC估算方法

2.1.1安時積分法

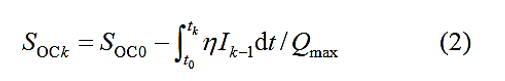

安時積分法是通過計算電池在充放電時測量電流對時間的積分來估計SOC的,計算公式如下:

式中:t0為初始時刻;tk=t0+k*Dt,Dt為采樣間隔;S0ck和S0c0分別為tk和t0時刻的SOC值;h為庫倫效率;Ik-1為k-1時刻的電流。

舉個例子, 1組容量為100Ah的電池能夠以100A電流放電1個小時。假如以50A電流放電1個小時,則SOC就為50%,那再以50A電流放電半個小時,則SOC就為25%。也就是通過能量守恒計算SOC,所以電流的采樣精度越高、采樣時間越快,那SOC的估算就越準確。

但是從計算公式中不難看出,其中誤差點也很明顯:

1、SOC初始值,由于電池的啟停是隨機的,其起始和終止的狀態無法確定,并且隨著電池老化或者環境變化,會導致電池最大可用容量發生變化,因此很難獲得準確的SOC初始值;

2、由于電流在運行中不是恒定的,采集過程中的誤差會由于積分計算不斷累積,導致SOC的誤差逐漸增大,因此需做類似滿充的矯正措施;

2.1.2、開路電壓法

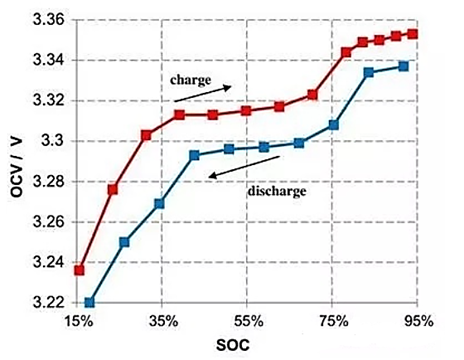

開路電壓法是一種查表法,根據測量到的電壓,在SOC-OCV關系表中找到對應的SOC,部分SOC-OCV關系表如下圖:

圖13 SOC-OCV關系表

該方法在實際應用中主要會受到以下限制:

1、不同電池的SOC-OCV關系是不同的,需找到對應的關系圖才能找出對應SOC;

2、此方法需要在電池處于平衡狀態時精度才高,要達到令人滿意的平衡狀態,電池需進行長時間的靜置;

3、有些類型的SOC-OCV關系在中部曲線非常平緩,導致很小的OCV誤差也能導致很大的SOC誤差。

4、電池老化及工作環境也會對SOC-OCV曲線有影響。

目前SOC主流的估計方法是安時積分法跟開路電壓法聯合使用,再結合濾波、模型、溫度等矯正方式進行測算。

2.1.3、基于模型的方法

基于模型的方法首先建立電池數學模型,根據輸入信號計算模型輸出值,然后與實際值進行比較,不停的更新模型狀態跟系統狀態,給出SOC估計結果。不同的電池、不同的電路需要建立的模型不一樣,導致此方法計算量較大。此方法目前也是主要的發展方向。

2.1.4、機器學習方法

機器學習的方法是通過神經網絡等算法擬合測量信號(電壓、電流、表面溫度等)與SOC的關系,根據測量信號直接對電池SOC進行估算。

此方法需要大量的數據及計算,對硬件算力要求較高。出于成本的考慮,目前該方法的應用面較窄。

2.2、SOH的估算方法

SOH是用來評估電池老化或衰退程度的一個重要指標,該參數以百分比的形式表示健康狀態,新電池的SOH為100%。其中電池容量和內部阻抗是計算電池SOH的常用指標,一般電池SOH低于80%就應該更換了。

3、電池能量控制

電池是將化學能轉化成電能的裝置,在現代社會生活中的各個方面發揮有很大作用,其中核心是能量的存儲與轉化,也就是電池的充放電過程。

3.1、電池的充電原理

以單節鋰電池為例,電池的充電過程可以分為四個階段:恒流預充、大電流充電、恒壓充電以及充電終止。

恒流預充:用于電池完全放電后恢復性充電,避免大電流充電對電池壽命產生影響。

大電流充電:當電池電壓上升到恒流充電閾值時,即能提高充電電流,進入快速充電階段,電壓會隨著充電進行快速升高,直至電壓達到額定電壓。

恒壓充電:當電池電壓上升到額定電壓時,采取恒壓充電,電流根據電芯的飽和程度,隨著充電時間慢慢減少。

充電終止:當電流強度減少到0.01C時,認為充電可以終止。

電池組的充電過程與其類似,區別是電動車電池組是由電池串聯及并聯組成的,需要采取均衡充電方法,在各單體電池上加上并聯均衡電路,起分流作用。當某個電池先充滿時,均衡裝置能阻止電池過充,將多余的能量轉化為熱能,并繼續對未充滿的電池充電。

3.2、電池均衡管理

電動車電池組是由多個電池組成的,由于生產過程或者使用損耗等問題,各電芯的電量多少都會存在差異,其影響會導致相對較快充滿的電池過充,由于保護電路的純在,未充滿的電池將會停止充電,造成容量丟失,而放電時為了避免電池過放,保護電路會在出現容量低于設置值的電池時切斷供電,也會造成容量丟失,也就是“木桶原理”,因此,為了保持電池的一致性,則需要對電池組做均衡管理。

其中均衡分為被動均衡跟主動均衡:

被動均衡一般采用電阻放電,使較高電量單體放電至較低電量的單體一致。這種方法電路簡單可靠,也是目前市場應用較多的方法。考慮到目前電動汽車的電池一致性越做越好,電池在長時間使用后的散差其實很小,因此被動均衡的性價比較高;

主動均衡則是利用電容、電感或者DC-DC實現均衡。其原理是將高電量單體的能量放到電容等儲能元件進行儲存,再控制儲能元件連接低電量單體進行充電。主動均衡具備電能利用率高、均衡速度快等優點,但是存在均衡電路結構復雜、成本高以及可靠性低等問題,目前有著較高的技術壁壘。

4、電池安全保護

電池保護是BMS的核心功能,保障電池在常態及工作狀態下都能安全運行,通常由保護電路板和PTC等電流器件協同完成。保護板是由電子電路組成,在-40℃至+85℃的環境下時刻準確的監視電芯的電壓和充放回路的電流,及時控制電流回路的通斷;PTC在高溫環境下防止電池發生惡劣的損壞。

4.1、過充過放保護

電池在充電前期為恒流充電,隨著充電過程,電壓會上升到額定電壓,之后轉為恒壓充電,使充電電流逐漸降低,當電池的充電電路失去控制,會使電池壓超過額定電壓后繼續恒流充電,此時會導致電池電壓繼續上升,電池的化學副反應將會加劇,造成電池損壞等安全問題;當電池加入過充保護功能時,實時電壓超過額定電壓時,IC首先會發出告警,提醒切斷電流,如上升到一定電壓,IC將會發出信號,強制斷開充電電路,并且控制電池對外進行放電。

放電保護原理也類似,當電池電壓降低至告警值,保護電路會發出信號提醒電量過低,當放電至限制電壓時,保護電路將發出信號使電路切斷,保證電池電壓不再降低,由于保護電路也是由電池進行供電的,因此保護電路需設計低功耗模式,供電池電量過低時使用。

4.2、過流保護

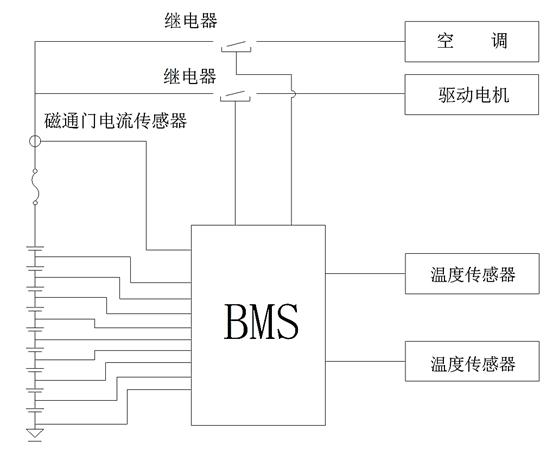

由于電池的化學特性,電池放電電流強度最大不能超過2C,當超過此電流值時將會導致電池永久性損壞或者出現安全問題。下圖是BMS電流采集原理圖。為了保證信號的精度,傳感器的輸出信號一般都為電壓信號,控制IC會對傳感器信號進行處理。當電路中的電流達到設置值時,IC會輸出一個開關信號,切斷輸出回路,起到保護電池的作用。

圖14磁通門電流傳感器在BMS保護的應用

4.3、溫度保護

電池組熱管理是BMS的重要功能之一,其作用是使電池組能保持在合適的溫度下工作,充分發揮電池組最佳工作狀態。調整策略包括冷卻、加熱及溫度均衡等。冷卻和加熱是針對外部環境溫度對電池可能造成的影響來進行相應的調整,溫度均衡則是減少電池組內部的溫度差異,防止部分電池過熱造成壽命快速衰減。

汽車動力電池的冷卻模式主要分為風冷、液冷和直冷三大類。風冷是利用自然風或者車內制冷風流經電池表面達到換熱冷卻的效果;液冷是利用專用的冷卻液管路來加熱或者冷卻動力電池,目前這種方式是主流的方式,能同時起到冷卻跟加熱的作用;直冷系統則是使用制冷劑對動力電池進行冷卻。

5、電池信息管理

BMS對電池參數、告警,都需要傳輸給對應的處理器,進行顯示或者儲存。使用在電動汽車上的傳輸方式主要為CAN(Controller Area Network,控制器局域網總線技術),主要用于汽車上各種傳感器數據的傳遞。

Magtron采用磁通門原理打造高性價比、高精度、低零飄、高采集頻率的電流傳感器CSM系列,可用于電動汽車BMS系統。由公司自主研發的SoC芯片也可以為客戶提供專有的技術解決方案,滿足各項車規標準,基于市場實時的最新需求,不斷升級完善,致力于解決工業、電動汽車、儲能行業等各項電流、漏電流采集問題,為各行業電力設備保駕護航。

參考文獻:

[1].李沂洹.《鋰離子電池荷電狀態與健康狀態估計方法》

[2].朱永康.《BMS中傳感器的應用與技術發展趨勢》

[3].倪紅軍.《電池管理系統電壓采樣電路的設計與研究》

[4].GB/T 38661-2020.《電動汽車用電池管理系統技術條件》

[5].GB/T27930.《電動汽車非車載傳導式充電機與電池管理系統之間的通訊協議》

[6].李林琳.《鋰電池管理系統的研究與設計》

[7].董艷艷.《純電動汽車動力電池及管理系統設計》

審核編輯 黃宇

-

電動汽車

+關注

關注

156文章

11950瀏覽量

230581 -

傳感器

+關注

關注

2548文章

50740瀏覽量

752143 -

bms

+關注

關注

106文章

980瀏覽量

65761 -

電池

+關注

關注

84文章

10476瀏覽量

129063

發布評論請先 登錄

相關推薦

電動汽車BMS PCB設計的要點

淺析電動汽車BMS的功能實現

淺析電動汽車BMS的功能實現

評論