在濕制程中,薄型材料和基板(厚度<1 mil)的傳輸可能是相當棘手的過程。這些材料在制造撓性電路方面至關重要,但這種撓曲性往往會增加新的挑戰。這些材料大多容易被損壞,在某些情況下需要訓練有素的人員來處理。

有人可能會認為,使用傳送設備可以很容易地解決這一問題,但事實并非完全如此。通過傳送帶傳輸薄型材料在一定程度上有助于這一過程,但一旦進入濕制程階段,清洗、顯影、蝕刻和剝離,如果沒有合適的工具或設備,就有出錯的風險。

濕制程中的薄型材料傳輸具有挑戰性,因為要完成傳輸,傳送帶需要有開放空間。在PCB制造中,所有濕制程的目標都是讓液體與產品表面相互作用。

大多數情況下,都是通過噴灑來完成的。如果想從PCB的頂部和底部進行相互作用,那么必須有間隙,讓噴霧通過并到達物體表面。

如果傳送帶是一條簡單的扁平傳送帶,可以使PCB平整通過,讓產品從傳送帶的一端到達另一端,但它的底部不會被蝕刻。即使傳送帶是多孔的,仍然會留下陰影標記,因為在整個過程中,PCB和傳送帶之間的接觸點將保持不變。

傳送帶底部需要有足夠的間隙,還需要改變與板接觸的位置。這就是為什么目前的濕制程傳送帶是這樣設計的。

進行正常的濕制程需要間隙,會造成一些困難。輸送帶上的任何間隙都為拐角向下傾斜提供了機會。材料越薄,這種情況發生的可能性就越大,尤其是當藥水噴到其頂部時。

當這種情況發生時,可能會導致邊緣或角折疊或“起皺”。這種情況的發生是因為面板各部分的運動不均勻。一旦發生,會降低板的這一部分向前的速度,而板的其余部分在輸送帶移動時保持一致的向前速度。

引導帶方法

盡管這些復雜狀況可能是重大障礙,但它們并不能阻止撓性PCB制造商使用濕制程。引導方法已經普遍使用了很多年。

有了它,(使用耐化學性膠帶)將一塊剛性板粘在需要經過濕制程的薄型材料的前緣。這樣可確保撓性電路的前緣不會落入間隙中,從而不會形成誤差。

由于這種下垂問題是薄型材料傳輸的主要問題,因此該方法傾向于提供一致的結果。盡管如此,大多數撓性電路制造商都希望避免使用引導帶,因為施加和移除引導帶需要花費人工。這一過程需要時間,而且容易出現人為錯誤,這會帶來面板進一步損壞的可能性。

無引導方法

如果不需要引導帶,另一種解決方案必須針對傳送帶進行設計。通常,解決方案是提供更大的傳送帶密度,這意味著傳送帶中的間隙更小,發生錯誤的可能性更小。主要的缺點是傳送帶可能會抑制底部的蝕刻速率,因為噴霧更難到達面板。

表面張力是薄型材料無引導傳送帶來的另一個問題。通常在濕制程設備中,滾筒確保每個濕制程部分的化學藥水都包含在其模塊內,不會泄漏到其他模塊中。

有時,對于較薄的材料,面板上的液體會產生足夠的表面張力,使面板黏附并包裹在滾筒上。為了避免這種情況,可使用輕型滾筒或減少表面積的滾筒。

結論

如果想放棄使用引導方法,需要了解薄型材料和基板的濕制程,使用專門的設備。雖然專用設備可以幫助傳輸這些材料,但還不足以保證無錯誤。盡管存在一些限制,但我預計無引導的薄型材料傳輸很快就會成為過去式。

審核編輯:湯梓紅

-

pcb

+關注

關注

4317文章

23016瀏覽量

396381 -

材料

+關注

關注

3文章

1192瀏覽量

27233 -

傳送帶

+關注

關注

0文章

22瀏覽量

8755

原文標題:如何解決傳送設備給材料帶來的損壞?

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

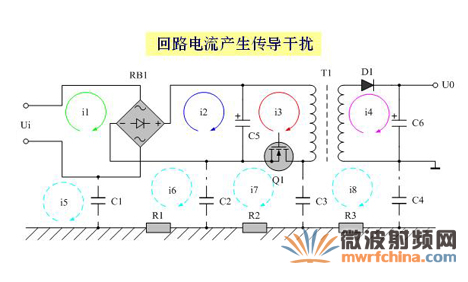

如何解決傳導干擾(八大對策解決傳導干擾難題)

5v適配器經TPS63030,給運放MCP6v71.TPS63030的帶來的噪聲有點大如何解決?

CAD怎么統計圖紙中的設備材料?

電壓暫升是什么意思?電壓暫升給低壓用電設備會帶來哪些故障?

如何解決windows USB設備故障問題

如何解決電子設備中的傳導干擾

工程師分享如何解決傳導干擾

如何解決傳送設備給材料帶來的損壞?

如何解決傳送設備給材料帶來的損壞?

評論