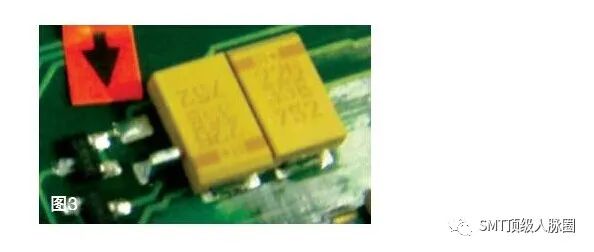

實驗驗證,實驗的單板上共有4個相同的某品牌鉭電容,其中一個的周邊有一個0603的電阻,電阻與鉭電容之間的距離0.5mm。生產過程中,此電阻印錫和爐前貼片正常,過爐后有30%比例的不良,主要表現為少料、移位和立碑,單板其它位置無異常(如圖3所示)。

1、因為過爐后再貼裝不良消失,此時鉭電容及周邊電阻的外在形態和相互位置關系并沒有改變,因此可確定不良不是由回流爐內熱風吹動引起的,所謂的“風墻效應”的說法不成立,電阻的移位、立碑和少件應該是鉭電容在高溫狀態下“吹氣”所導致的;

2、更換不同品牌的鉭電容或鉭電容過爐后不良消失,說明此不良是鉭電容的不同狀態差異造成的;

3、常規工藝的高溫烘烤無法改變鉭電容的這種狀態,也就無法有效地解決“吹氣”的問題;

4、通過回流爐后的高溫可以改變鉭電容的相應狀態,從而解決鉭電容的“吹氣”問題。

那么,引起高溫下鉭電容“吹氣”的原因是什么呢?

機理分析

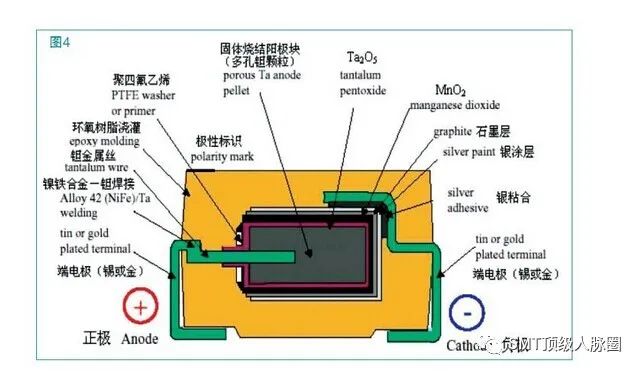

為了解釋鉭電容高溫下的“吹氣”問題,我們需要從鉭電容的結構、成分和加工工藝入手。

首先,我們了解一下鉭電容的制造工藝、結構和材料特性。固體鉭電容是通過將鉭粉壓制成型,之后經高溫真空燒

結成一多孔的堅實芯塊(圓柱形狀),芯塊經過陽極化處理生成氧化膜TA2O5,再被覆固體電解質MNO2,然后

覆上一層石墨及鉛錫涂層,最后用樹脂包封成的元件。

其次,鉭電容的加工工藝流程一般有以下幾個主要步驟:陽極基體設計——成型燒結——氧化膜形成——被覆

MNo2——封裝。

通過對固體鉭電容整個制造工藝的了解我們可以發現,MNO2是在陽極氧化膜TA2O5表面被覆的一層電解質。

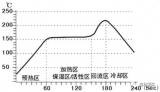

在實際的加工過程中,MNO2層是通過MN(NO3)2的熱分解而得到的,其過程是將TA2O5的陽極基體沒入MN(NO3)2溶液中充分浸透,然后取出烘干,在水汽(濕式)或空氣(干式)的高溫氣氛中分解,制取出電子電導型的MNO2。作為鉭電容的固體電解質,其分解溫度是210-250度,化學方程式如下:

高溫

MN(NO3)2=MNO2+2NO2

在固體鉭電容的生產過程中,如果工藝參數控制不到位,就會造成MN(NO3)2分解殘留。在元件貼裝回流時,殘留的MN(NO3)2進一步分解,釋放出NO2氣體,元件外面包裹的一層環氧樹脂屬于高分子鏈材料,厚度只有0.5MM,分子間的空隙足以通過NO2氣體分子。因此,從固體鉭電容元件制造工藝可以看出,如果殘留MN(NO3)2,在210-250度時就會分解釋放出NO2氣體,而回流焊的溫度恰好符合MN(NO3)2的分解溫度。所以,一旦有MN(NO3)2殘留,過爐后就會分解釋放出NO2氣體,直至殘留的MN(NO3)2完全分解為止。基于以上分析我們認為,回流過程中鉭電容吹出的并不是業界普遍認為的水蒸氣,而是NO2氣體。

由于鉭電容加工過程中工藝控制不到位,造成了MN(NO3)2殘留,在回流加熱過程中生成NO2氣體。因為MN(NO3)2分解產生NO2的溫度是210-250度,因此,普通的高溫烘烤無法解決鉭電容的“吹氣”問題。當元件先過一次爐時,殘留的MN(NO3)2基本分解完畢,此時再貼裝鉭電容,就不會再有“吹氣”現象發生了。

由此我們認為,鉭電容的“吹氣”問題很大程度上是鉭電容制造商工藝控制問題造成的。

通過實驗驗證和相關機理分析,我們可以得出如下結論:

1、SMT回流過程中造成鉭電容周邊小元件少件、移位和立碑等缺陷的原因是鉭電容在回流過程中“吹氣”所導

致,傳統的“風墻效應”說法不成立;

2、鉭電容回流過程中釋放出的氣體是MN(NO3)2分解出的NO2氣體。

基于以上分析,解決鉭電容在SMT加工過程中“吹氣”問題的建議如下:

PCB設計上,盡量避免在鉭電容周圍特別是長邊兩側近距離布置小元件。

SMT生產過程中一旦產生鉭電容“吹氣”問題,可以通過將鉭電容過回流爐后再貼裝的方法加以解決。

-

鉭電容

+關注

關注

7文章

205瀏覽量

36533 -

smt

+關注

關注

40文章

2834瀏覽量

68516 -

回流焊

+關注

關注

14文章

446瀏覽量

16592

原文標題:【干貨】深度解析SMT回流焊制程中鉭電容吹氣(放屁)機理(2023精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

深度解析SMT回流焊制程中鉭電容吹氣(放屁)機理

深度解析SMT回流焊制程中鉭電容吹氣(放屁)機理

評論