一、實驗目的

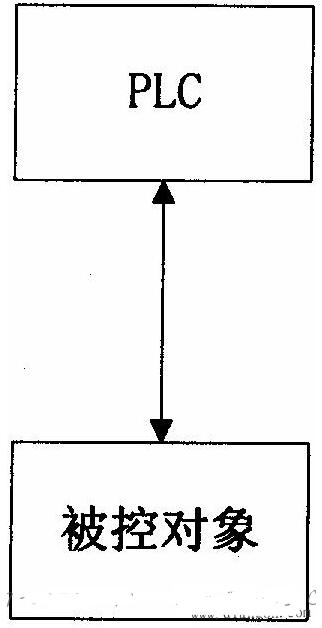

用PLC構成飛鋸自控系統。

二、實驗設備

YX-80系列PLC實訓裝置,

FX-20P手持編程器,或個人計算機(WINDOW ), SC-09編程線纜、FX-PCS/WIN編程環境

自控飛鋸實驗板

連接導線一套。

自控飛鋸實驗板的板的輸入輸出端子為特殊設計的端子,其功能為,當輸出端M1為ON時,BV自動產生脈沖信號,模擬測量電動機轉速的光碼盤信號。當SQ1給出信號(發光管亮)表示允許飛鋸切割鋼管,SQS發光管亮表示飛鋸完成了鋼管的切割,飛鋸抬起。SQ2發光管亮表示鋼管的夾具可松夾,SQ3發光管亮表示小車可返回,液壓閥SYA作用(發光管亮)使小車返回。SQ4亮表示小車沒有返回,系統出現故障給出報警信號,即對應的報警發光管亮,整個系統出現停止狀態。故障排除后,重新啟動系統時,必須先按復位按鈕,使電路從鎖住狀態恢復恢復正常狀態。電磁閥4YA發光亮表示夾具緊鋼管,3YA發光管亮表示夾具松夾,電磁閥lYA發光管亮表示下鋸,2YA發光管亮表示飛鋸抬起。電動機M1發光管亮表示送入鋼管,電動機M2發光管亮表示飛鋸旋轉運行。

三、實驗內容

1、控制要求

(1)初始狀態

電動機M1和M2為OFF,電磁閥3YA和4YA為OFF,夾具處于松開狀態,lYA和2YA為OFF,飛鋸處于抬起狀態,液壓閥SYA為OFF,小車處于原始位置。

(2)啟動操作

按下啟動按鈕,開始下列操作:

①電動機M2運轉后M1運轉,即飛鋸旋轉后再送入鋼管。

②當鋼管長度達到預定要求時(例如6m),電磁閥4YA為ON,夾具夾緊鋼管,帶動小車和飛鋸一起向前運行。

③當小車運行到SQ1位置時,SQ1為ON,電磁閥lYA為OFF,下鋸切割鋼管,完成鋼管切割時,SQS為ONo

④當小車到達SQ2位置時,SQ2為ON,同時lYA為OFF, 2YA為ON飛鋸抬起,隨后2YA為OFF o

⑤當到達SQ3的位置時, SQ3為ON,同時電磁閥4YA為OFF, 3YA為ON夾具松開。同時液壓閥SYA為ON使小車返回到原來位置,隨后3YA, SYA又恢復為OFF。

⑥如果小車沒有返回繼續向前運行,當到達SQ4位置時,SQ4為ON,表示系統出現故障發報出報警信號,同時整個系統停止在當前狀態下。

⑦如果不是按著上述控制要求運行,都要發出報警信號停止運行。例如3YA,4YA同時為ON, 4YA, SYA同時為ON, S04為ON等。

(3)停止操作

按下停止鍵后,所有的輸出均勻為OFF,停止操作。

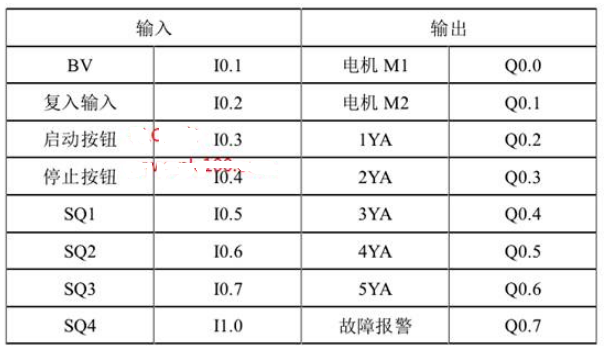

3 、 I/O口分配表;

3、根據上述控制要求,編制系統控制程序,調試并運行程序

四、編程練習

根據下面的兩種控制要求分別編制自控飛鋸系統的控制程序,并上機調試運行。

①控制要求同1、但增加每月切割鋼管數的統計功能。

②采用2位撥碼器輸入,作為由外部設定鋼管長度和數量進行切割。

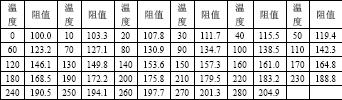

③根據鋼管傳送的速度修正電磁閥4YA為ON的動作時刻,確保切割鋼管長度的精度,編制程序。

提示:在剛管切割的過程中,切割鋼管的長度會產生誤差,其原因是由于電磁閥的動作速度是一定的,而電動機M1的運轉速度是可變的,即鋼管的傳送速度是不定的,當M1運轉的快就必須保證電磁閥4YA為ON有一個提前量,而M1運轉的慢,4YA為ON就應有一個延遲量,這樣才能確保切割鋼管長度的精度,減少誤差。在編程時必須考試這一因素。

-

plc

+關注

關注

5008文章

13150瀏覽量

462061 -

電動機

+關注

關注

74文章

4089瀏覽量

96005 -

自控系統

+關注

關注

0文章

56瀏覽量

10112

發布評論請先 登錄

相關推薦

在樓宇自控系統中,PLC與DDC誰更有優勢?

自控原理及計算機控制系統

Copter由什么構成

龍門铇自控系統升級為PLC控制

labACT 自控/計控原理實驗機構成及說明

基于PLC的自控系統優化設計

PLC在電廠輸煤自控系統中的應用

基于S7-200 PLC水廠自控系統設計

安科瑞泵站自控系統的設計應用

基于蜂窩材料鋸切角度建模

基于LC-500系列PLC和DH+網絡實現空壓站自控系統的設計

用PLC構成飛鋸自控系統

用PLC構成飛鋸自控系統

評論