電機制造工藝關(guān)鍵技術(shù)要求

電動機的技術(shù)經(jīng)濟指標(biāo)在很大程度上與其制造材料、制造工藝有關(guān)。在電動機制造廠中,同樣的設(shè)計結(jié)構(gòu),同一批原材料所制成的產(chǎn)品,其質(zhì)量往往相差甚大。沒有先進的制造工藝技術(shù),很難生產(chǎn)出先進的產(chǎn)品。今天我們來看看電機制造中的那些關(guān)鍵工藝。

1 機座

a.各加工部位尺寸公差和粗糙度應(yīng)符合圖紙規(guī)定。 b.各加工面的形位公差應(yīng)符合圖紙規(guī)定。其中兩端止口與內(nèi)圓的同軸度,兩端面對止口軸心線的跳度是機座加工關(guān)鍵。內(nèi)圓與鐵心配合應(yīng)有適當(dāng)緊度,以確保電動機運行過程定子鐵心無松動、串動。 c.對于有底腳的電機,底腳平面應(yīng)與軸心線平行。底腳孔對機座中心線的距離應(yīng)左右對稱,且符合規(guī)定公差。

2 端蓋

端蓋結(jié)構(gòu)的剛度、止口與軸承室的尺寸精度和形位偏差,將影響定子與轉(zhuǎn)子之間的空氣隙的均勻度。應(yīng)在設(shè)計和加工時注意。 a.軸承室的尺寸公差、圓柱度與粗糙度。 b.止口的尺寸公差、圓柱度與粗糙度。 c.軸承室與止口的同軸度。 d.端面對止口軸心線的跳度。 e.止口端面至軸承室的深度。端蓋壁厚一般不應(yīng)小于5mm,端蓋止口應(yīng)倒角,加工余量在3mm以上。

3 電機轉(zhuǎn)軸

主軸常用45優(yōu)質(zhì)碳素結(jié)構(gòu)鋼或40Cr合金鋼。主軸加工分預(yù)備加工和成形加工兩階段。預(yù)備加工即圓鋼調(diào)直、毛胚下料,平端面和打中心孔。成形加工即粗車、半精車、磨外圓、銑鍵槽等。 轉(zhuǎn)軸的鐵心檔直徑、軸承檔直徑和粗糙度,轉(zhuǎn)子鐵心外徑尺寸和粗糙度,兩端軸承檔間距,鐵心外圓與轉(zhuǎn)軸同軸度等均是加工關(guān)鍵。轉(zhuǎn)軸與鐵心、風(fēng)葉配合應(yīng)有適當(dāng)緊度,以確保電動機運轉(zhuǎn)過程轉(zhuǎn)子鐵心、風(fēng)葉無松動、串動。此外,軸伸與鍵槽尺寸公差等應(yīng)符合相關(guān)產(chǎn)品標(biāo)準(zhǔn)對安裝尺寸公差的要求。

4 定子鐵芯

對沖片的要求如下:a.沖片應(yīng)達到圖紙規(guī)定的尺寸公差。 b.沖片表面應(yīng)光滑,厚薄均勻。定子、轉(zhuǎn)子沖片毛刺≤0.05mm。 c.沖片內(nèi)圓或中心孔與外圓的同軸度:內(nèi)外圓一次沖Φ0.04 ~ 0.06mm,內(nèi)外圓兩次沖適當(dāng)放寬。 d.沖片槽齒分布不均勻度,即最大與最小齒寬之差為3、4級。 e.槽中心線應(yīng)通過圓心,不應(yīng)有明顯的歪斜。 f.沖片表面絕緣層應(yīng)薄而均勻,且有足夠的介電、耐油、防潮性能。 g.有缺邊的沖片數(shù)量不得超過2%,缺邊高度不得超過磁軛高度的 20%。沖片疊壓的要求如下:鐵芯壓裝的任務(wù)就是將一定數(shù)量的沖片理齊、壓緊,固定成一個尺寸準(zhǔn)確、外形整齊、緊密適宜的整體。 a.鐵心重量或疊壓系數(shù)要符合圖紙規(guī)定。鐵芯重量不足將使磁感應(yīng)強度增加,導(dǎo)致電動機鐵耗增加、激磁電流增大,功率因數(shù)和效率降低。 b.壓力應(yīng)均勻,緊密度要適宜。鐵芯在機械振動,電磁和熱力綜合作用下,不應(yīng)出現(xiàn)松動和變形。鐵芯過松,則一定長度內(nèi)沖片數(shù)減少,不僅導(dǎo)磁截面不足,而且引起振動噪音,損壞絕緣;如果壓的過緊,使片間絕緣電阻降低,甚至損壞片間絕緣,將使鐵耗劇增。壓力不均,過緊處絕緣易損壞,過松處往往造成鐵芯松動。 c.幾何尺寸應(yīng)準(zhǔn)確。鐵心總長度、槽形尺寸及徑向通風(fēng)槽的尺寸和位置等均應(yīng)符合規(guī)定要求,鐵心外徑公差應(yīng)保證外壓裝定子鐵心同軸度的工藝要求。 d.形狀要求。鐵心同軸度應(yīng)在規(guī)定范圍,壓裝后沖片不應(yīng)出現(xiàn)波浪形。鐵心邊緣,特別是齒部不應(yīng)翹起。 e.鐵心軸向中心線位置應(yīng)符合規(guī)定要求,以保證定、轉(zhuǎn)子中心對稱。 f.鐵心片間絕緣不應(yīng)被破壞。

5 轉(zhuǎn)子鑄鋁

表面質(zhì)量要求:a.端環(huán)、風(fēng)葉及平衡柱不得有裂紋。 b.端環(huán)表面縮孔的大小及深度應(yīng)小于端環(huán)高度的20%,最大不大于3mm,每端只允許出現(xiàn)一處。 c.風(fēng)葉、尖角殘缺應(yīng)小于3mm。尺寸要求:

a.轉(zhuǎn)子鐵心長度公差。

鐵心長L<160mm,允許公差+2.0mm;

鐵心長L≥160mm,允許公差+2.5mm。

b.端環(huán)外圓及鐵心外圓的偏擺。

鐵心外徑Φ<100mm,最大偏擺不大于1.0mm;

鐵心外徑Φ<250mm,最大偏擺不大于2.0mm;

鐵心外徑Φ250~400mm,最大偏擺不大于3.0mm;

鐵心外徑Φ>400mm,最大偏擺不大于4.0mm。

c.端環(huán)端面對鐵心端面偏擺:同b。 d.轉(zhuǎn)子槽斜度允許偏差為±1.0mm。 e.轉(zhuǎn)子外圓表面斜槽線必須平直,轉(zhuǎn)子錯片從槽斜線上看,一般應(yīng)小于0.5mm。內(nèi)部質(zhì)量要求:檢查有無斷條、裂紋、氣孔、疏松和縮孔等缺陷。

6 繞組

繞組是電動機關(guān)鍵部件,又是最易損壞的薄弱環(huán)節(jié),受電磁、熱、機械振動作用,以及環(huán)境因素影響。電動機壽命,運行可靠性主要取決于繞組。線圈制造技術(shù)要求:a.繞線線徑、匝數(shù)應(yīng)準(zhǔn)確,每個線圈接頭不得超過一處,每相線圈不得超過兩處,每臺不得超過四處,接頭必須在端部斜邊處,包扎應(yīng)符合規(guī)定。 b.尺寸適中,符合要求,由繞線模保證。 c.線圈應(yīng)排列整齊,不得交叉,不得損傷絕緣,多匝線圈匝間及對地絕緣應(yīng)良好可靠。繞組嵌線、整形、接線技術(shù)要求:a.嵌線前應(yīng)檢查清理鐵心,定子表面和槽內(nèi)有凸出之處須修銼平整、吹凈(不應(yīng)在嵌線區(qū))。 b.繞組節(jié)距(槽距)、線圈間連線、引出線相對位置必須正確。 c.繞組槽絕緣、層絕緣、相間絕緣應(yīng)良好可靠。絕緣材料質(zhì)量、結(jié)構(gòu)尺寸應(yīng)符合規(guī)定。 d.槽楔表面應(yīng)平整光滑, 插入時不得損傷繞組絕緣,應(yīng)有適當(dāng)緊度,其端部不應(yīng)有破裂現(xiàn)象,不得高出鐵心內(nèi)圓。繞組、絕緣、槽楔露出定子鐵心兩端長度應(yīng)對稱。 e.繞組端部導(dǎo)線應(yīng)排列整齊,無嚴重交叉現(xiàn)象。端部綁扎、絕緣應(yīng)符合要求。 f.嵌線、整形時不得用金屬工具直接與繞組接觸,不得過分用力,以免損傷絕緣。 g.引出線接頭應(yīng)焊牢,保證接觸良好,有足夠的機械強度,表面光潔,不得有脫焊或虛焊現(xiàn)象。應(yīng)嚴防銅末、焊渣等飛濺物損傷繞組絕緣及混入繞組。 h.引出線應(yīng)排列整齊,長度相同且符合要求。需標(biāo)注出線標(biāo)志的應(yīng)標(biāo)在相同的規(guī)定位置。 i.端部尺寸應(yīng)符合圖樣或工裝要求。 j.槽底絕緣不應(yīng)有破裂現(xiàn)象,導(dǎo)線不應(yīng)有絕緣損壞現(xiàn)象,槽口如果有破裂,必須用與槽絕緣相同材料墊好,但破裂總數(shù)不得超過3處,且不準(zhǔn)破裂到鐵心。 k.有繞組定子鐵心不允許在地面滾動,其堆放及搬運過程中不得損傷線圈絕緣。繞組浸漆干燥技術(shù)要求:中小電動機繞組絕緣常用浸漆處理。浸漆工序為:1、預(yù)烘;2、浸漆;3、滴漆后干燥。根據(jù)要求有時繞組要進行多次浸漆。 a.預(yù)烘、浸漆、干燥的工藝參數(shù)、絕緣電阻應(yīng)符合規(guī)定要求。 b.浸漬漆均勻透明,無雜質(zhì)和塊狀物質(zhì)、無變質(zhì)。漆的粘度應(yīng)符合工藝要求。 c.烘干后繞組表面漆膜色澤應(yīng)均勻一致,手觸漆膜應(yīng)不粘手并稍有彈性,表面無裂紋和皺痕,端部無變形且銅線無磕碰、露銅、引接線分離、槽楔無錯位。

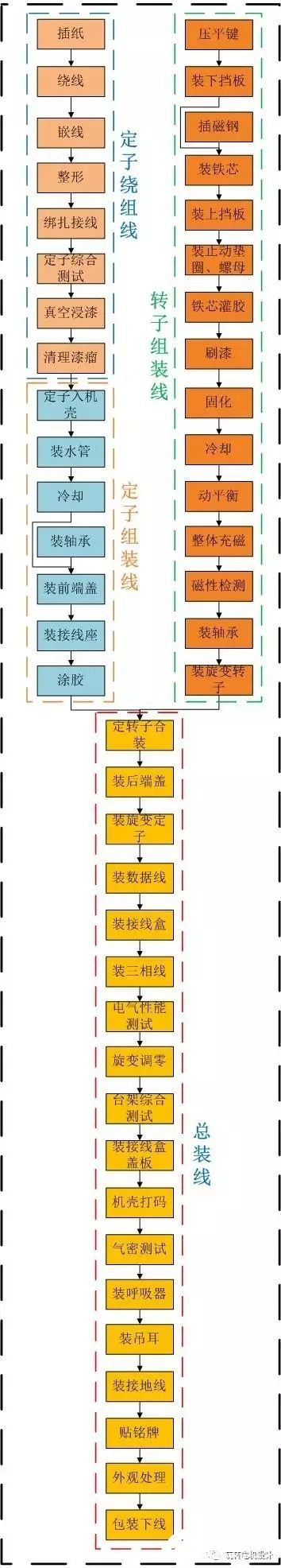

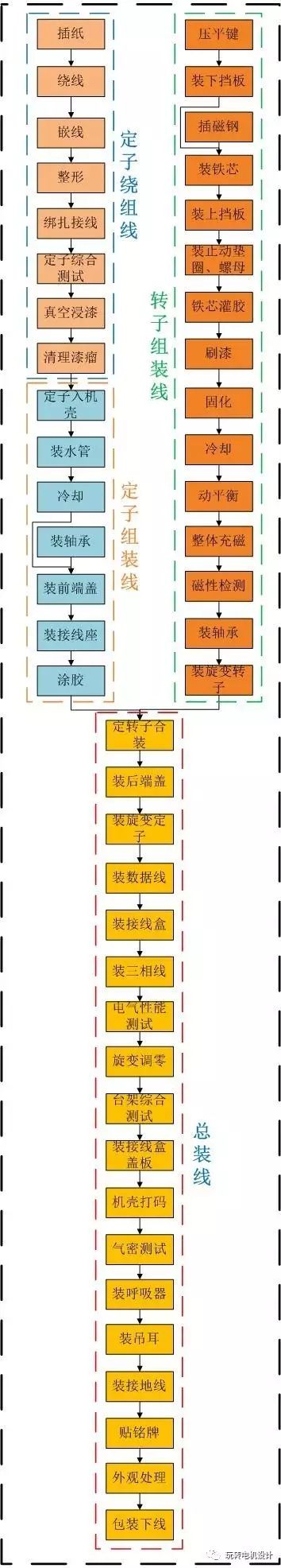

7 工藝流程

典型的電動汽車驅(qū)動電機(永磁電機、徑向磁場)的制造工藝流程的工藝流程,如下圖所示。

責(zé)任編輯:彭菁

-

電流

+關(guān)注

關(guān)注

40文章

6765瀏覽量

131910 -

電機

+關(guān)注

關(guān)注

142文章

8940瀏覽量

145141

發(fā)布評論請先 登錄

相關(guān)推薦

什么是RF MEMS?有哪些關(guān)鍵技術(shù)與器件?

多核DSP關(guān)鍵技術(shù)及其應(yīng)用有哪些?

ASON網(wǎng)絡(luò)關(guān)鍵技術(shù)有哪些?

POE的關(guān)鍵技術(shù)有哪些?

CatM的關(guān)鍵技術(shù)有哪些?CatNB和CatM有什么區(qū)別?

明白VPP關(guān)鍵技術(shù)有哪些

視覺導(dǎo)航關(guān)鍵技術(shù)及應(yīng)用

永磁電機制造關(guān)鍵工藝淺議

電機制造工藝關(guān)鍵技術(shù)要求

輪轂電機及電動輪關(guān)鍵技術(shù)是什么

電機制造工藝關(guān)鍵技術(shù)有哪些

電機制造工藝關(guān)鍵技術(shù)有哪些

評論