問題描述

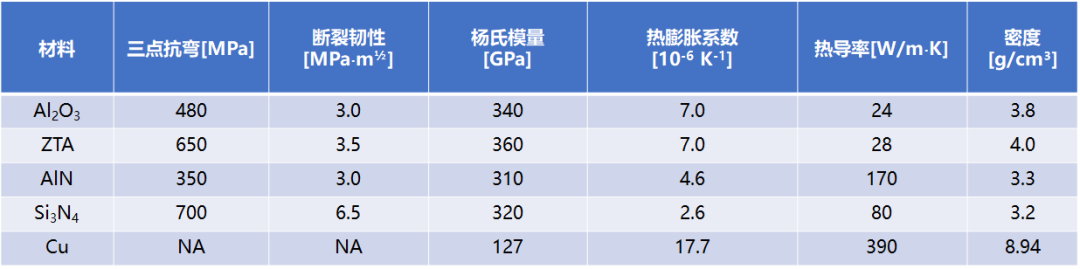

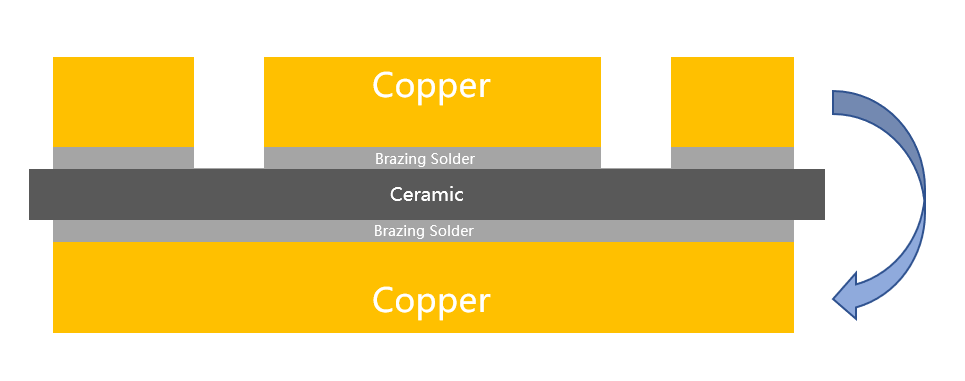

AMB陶瓷覆銅基板是一個復合結(jié)構(gòu):銅箔/焊料/陶瓷/焊料/銅箔,不同材料之間的CTE、楊氏模量、導熱性能也存在差異。

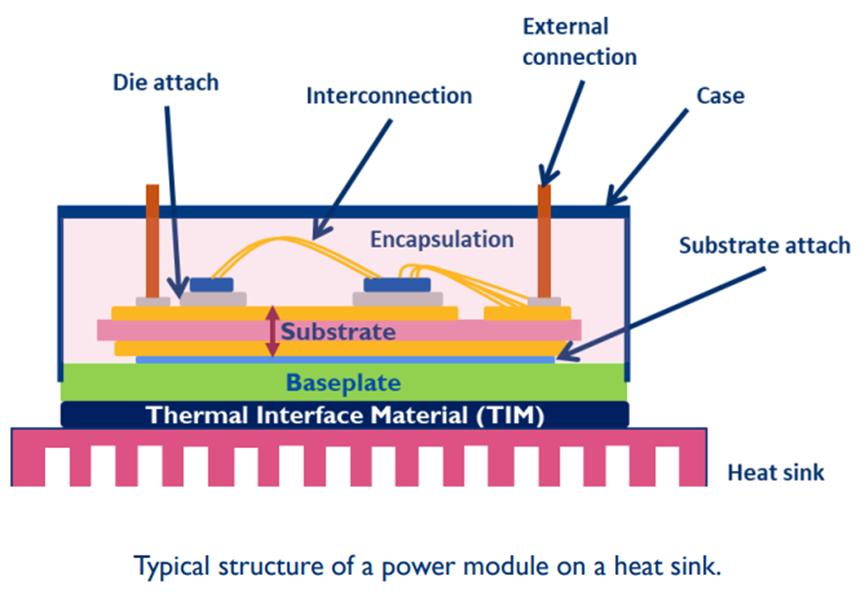

在IGBT/SiC功率模塊的封裝制程中,尤其芯片燒結(jié)、散熱器焊接或塑封,同時有熱參數(shù)、壓力參數(shù)及其他材料CTE的條件影響, 會導致AMB覆銅陶瓷基板產(chǎn)生翹曲,進而產(chǎn)生一些通用問題,例如焊接空洞、塑封分層,嚴重情況下甚至產(chǎn)生陶瓷開裂等問題。

AMB通用技術問題-翹曲

翹曲機理?

復合材料結(jié)構(gòu)的翹曲機理:不同材料屬性各異,其模量、強度、熱膨脹系數(shù)差異很大,復合之后會存在明顯的各向異性。復合材料結(jié)構(gòu)的翹曲變形主要是由燒結(jié)反應過程中的殘余應力引起,而殘余應力又是由組分材料的熱膨脹不匹配、多層結(jié)構(gòu)線性收縮不一致引起的。

AMB翹曲示意圖

AMB翹曲T0狀態(tài)主要受三大因素影響——線路排布、材料組合、AMB單片尺寸。在客戶端焊接、燒結(jié)及塑封制程中,圖形面與非圖形面的銅材不論是體積還是Layout上必然存在差異,導致在受熱過程中釋放差異性應力,進而導致AMB翹曲。

威斯派爾解決方案?

1.圖形設計優(yōu)化或者反饋

2.燒結(jié)工藝保證(燒結(jié)工藝參數(shù)、特制燒結(jié)治具等);成品翹曲度保證(樣品初制承諾0.65%,具體以客戶圖紙為準)

3.Winspower實驗室實驗模擬(以客戶溫度曲線為基礎,平臺模擬翹曲)

威斯派爾實驗室目前擁有由研發(fā)團隊搭建的測試平臺,參考客戶端封裝的工藝參數(shù),可以模擬分析AMB的翹曲形態(tài)及翹曲數(shù)據(jù),將內(nèi)部的測試數(shù)據(jù)與客戶端測試數(shù)據(jù)相結(jié)合后,技術團隊分享最優(yōu)的解決方案:銅減薄、調(diào)整銅面積、調(diào)整材料組合、Dimpling設計等,并快速提供樣品給客戶。

撰文:Stefan

來源 :威斯派爾

審核編輯:劉清

-

散熱器

+關注

關注

2文章

1056瀏覽量

37495 -

IGBT

+關注

關注

1265文章

3762瀏覽量

248364 -

SiC

+關注

關注

29文章

2771瀏覽量

62468 -

AMB

+關注

關注

0文章

21瀏覽量

5995

原文標題:技術文章 | AMB通用技術問題——翹曲及其解決方案

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

預防翹曲的方法

PCB元器件焊接翹曲問題研究

如何防止線路板曲翹

針對PCB板翹曲如何解決?

針對PCB板翹曲如何解決?

防止印制板翹曲的方法

如何預防PCB板翹曲?

SMT異常的原因和翹曲有關系嗎?

常見PCB弓曲扭曲翹曲撓曲分析改善方案

什么是PoP層疊封裝? 基板薄化對翹曲有什么影響?

AMB通用技術問題—翹曲及其解決方案

AMB通用技術問題—翹曲及其解決方案

評論