近年來,中國汽車品牌在新能源領域的研發實力不斷提升,從擁有幾十年造車經驗的老牌央企到造車新勢力,紛紛在“三電”領域持續發力,畢竟在當下市場逐步飽和且穩定的格局中,關鍵技術的突破與進階才是整車企業的核心發展方向。

而在近期,長安汽車正式發布了全新能源及電動化解決方案:長安原力技術——原力智能增程、原力超集電驅。

什么是“原力超集電驅”

首先從技術發展來說,時下所有的東西的體積都越來越小,但功能卻越來越多,比如各種電子產品、芯片,體積變小的同時,性能卻越來越強,超集成,高效率,是時代的演變,也是技術的趨勢。

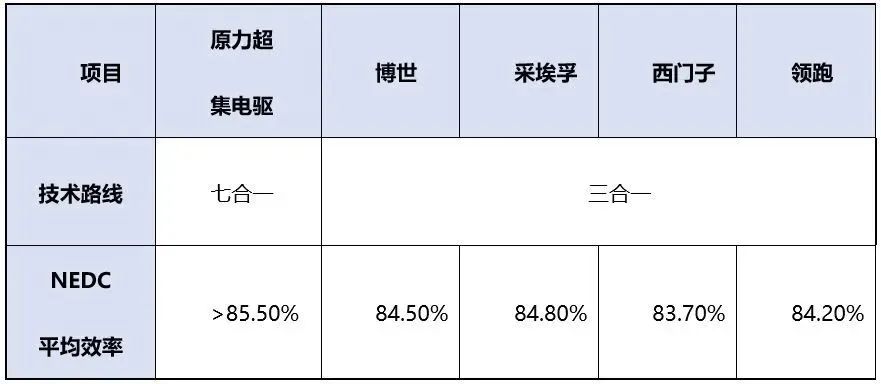

評價一套電驅系統是否先進、高效,高集成與高效率是最根本的衡量指標。

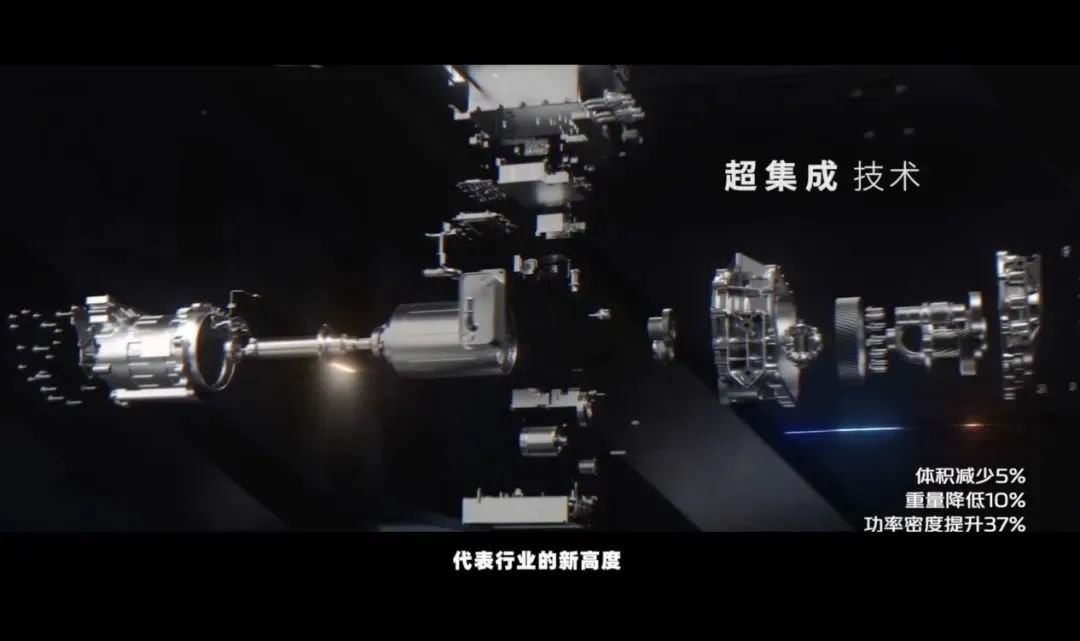

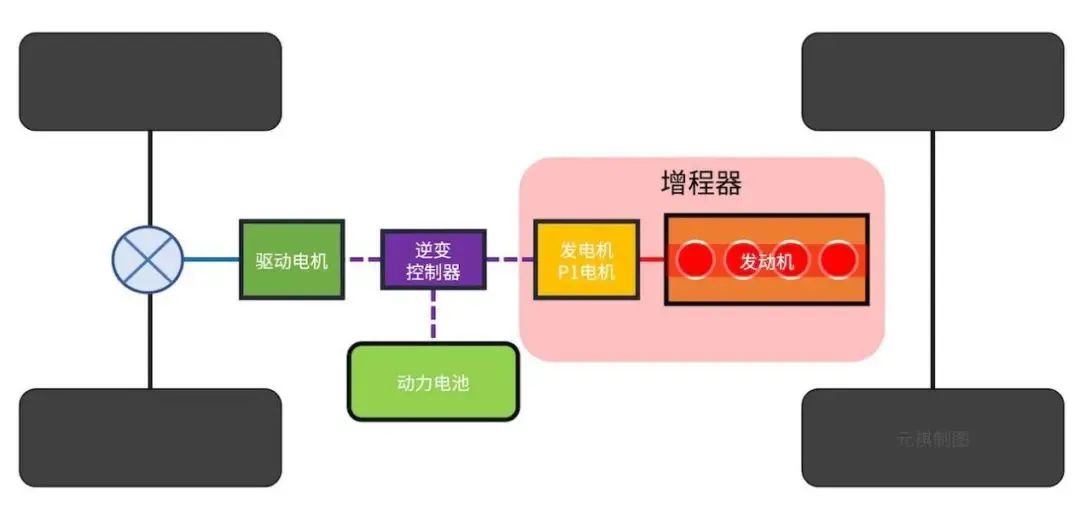

長安深藍首發的“原力超集電驅”技術,將電機、電控、減速器、充電機、DCDC、DCAC、PDU等七大核心功能深度融合,將更多的功能和部件集成到更小的體積內,整體置于后橋,完美適配后驅基因的EPA1平臺。從而將更多的空間留給了前機艙,去放置不同性能和配置的增程器,甚至是更加多種多樣的動力布局,比如純電,氫燃料、兩驅,甚至是以后的四驅,原力超集電驅都為它們奠定了完美的技術基礎。

同時,原力超集電驅較過去的“三合一”重量降低10%、體積降低5%、效率提升4.9%、功率密度提升37%。累計申請專利超過163項,實現極致的體積、效率、重量、NVH、可靠性,并硬生生的將系統最高綜合效率提升到了95%的水平,帶來了行業內電驅技術的突破。

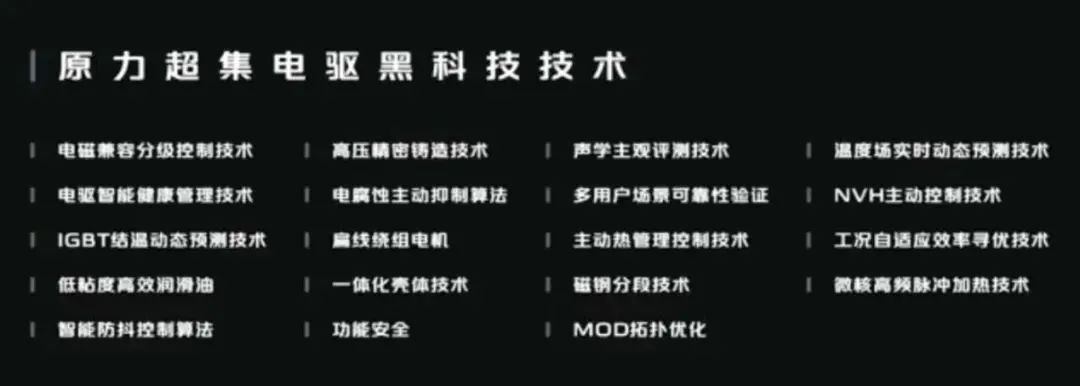

原力超集電驅的“四大黑科技”牛在哪里

長安深藍原力實驗室的四大黑科技指的是溫度場實時動態預測技術、NVH主動控制技術、工況自適應效率尋優技術、以及微核高頻脈沖加熱技術;但除了這四項關鍵技術,原力超集電驅還擁有包括游電磁兼容分級控制技術、電驅智能健康管理技術等將其他十多項“黑科技”,累計申請專利也超過了163項。

在中國優秀電驅動企業&優秀產品頒獎盛典上,原力電動超集電驅榮獲“電驅動優秀產品獎”,原力電動超集電驅(高壓)榮獲“電驅動技術創新獎”,深藍汽車再次憑借硬核指標,實力出圈。

從技術角度出發,原力超集電驅的四項“黑科技”的每一項幾乎都攻克了當下電驅系統的某一個行業共性難題。其中溫度場實時動態預測技術,解決了對關鍵部件如電機轉子的溫度場預估難題,可以對轉子溫度進行實時保護,完美規避退磁以及溫度過高導致電機損壞等問題。工況自適應效率尋優技術則在減速器潤滑系統優化過程中,采用最極致的方案,既能有效對所有的齒輪和軸承進行潤滑并保證可靠性,又能夠以最小的攪油損失帶來最小的效率損失。

而NVH主動控制技術則解決了電驅系統高頻嘯叫的噪音問題,建立了NVH主動控制方法和敲擊異響優化理論,配合多種技術手段真正做到了全域無感運行,領跑行業水準。

原力電動超集電驅深度集成架構性能耦合分析及優化技術,高度集成電機、電機控制器、減速器、充電機、DCDC、DCAC、高壓分線盒。較“三合一” 電驅系統,重量降低10%、體積降低5%、效率提升4.9%、功率密度提升37%。

全球首創的微核高頻脈沖加熱技術,則真正解決了電動車不過山海關的行業痛點。這一技術利用電池在低溫下內阻遠大于常溫阻的電化學特性,通過脈沖加熱控制策略,產生脈沖電流,當高頻交變的大電流通過電池時,由內阻產生焦耳熱,從而實現了電池加熱,可實現在-30°的超低溫環境下,每4分鐘電池溫度提升4°、動力性能提升50%、充電時間縮短15%,大大改善了電車在寒冷地區的冬季用車困難,-30℃超低溫環境暢快駕享,對于北方地區的眾多車主來說,無疑是打了一劑強心針。

其中,核心組件原力智能增程(系統)和原力超集電驅的技術邏輯,集中在解決以下3個方向的問題:

如何提升增程器(ICE)的發電效率(注:不只是熱效率單項),以及由于提升了效率而帶來的副作用,比如整體結構布局、NVH等問題;

如何提升純電驅動的體驗,也就是提升電機功率、效率,以及由于功率和效率提升帶來的副作用,比如電機高轉速嘯叫抑制等問題;

如何保證電驅和電池在極端情況下能安全且高效地發揮作用,比如在極寒環境中,電池大功率放電、電機難快速到達最佳工況點等問題。

下面從兩個核心部件的技術特點來分析,看看長安是怎么來解決的?

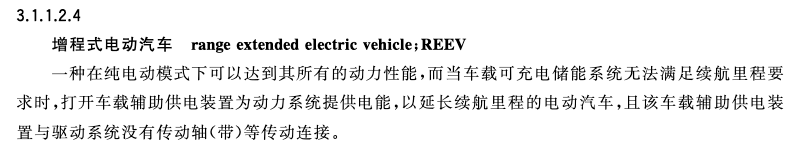

GB/T 19596-2017《電動汽車術語》對增程器的定義

首先看原力智能增程(系統),長安做的硬件(主要指增程發動機)優化,主要集中在以下4點:

全工況低扭振結構設計

增程器發動機和發電機之間增加扭轉減震結構,減少扭矩波動對增程器振動影響。

低流阻水道設計

降低發電機冷卻水道流阻,降低發電機冷卻功率。

高壓縮比深度阿特金森循環

以深藍為例SL03增程器采用12.5高壓縮比,凸輪軸型線加寬,延長進氣門開啟持續期,利用進氣回流降低有效壓縮比(阿特金森循環),降低油耗。

無損傳動構型

增程器發動機與發電機實現花鍵直連設計,取消中間傳動機構,避免傳動系統效率損失,同時降低重量。

增程器系統的定義示意圖

原力智能增程(系統)的系統優化則主要集中在以下3點:

動力系統協同設計與控制

增程器通過產品設計及控制策略,實現發動機與發電機高效工作區重合,同時發揮兩者的最高效率。

發電控制策略

增程器運行轉速和功率與整車完全解耦,可不受車輛行駛速度限制,增程器發電功率和增程器轉速選擇要考慮兩方面,首先控制增程器始終處于最高效、最經濟區域工作,降低油耗,同時結合NVH需求設置轉速上限,保證好的NVH體驗。

NVH平衡策略

即雙層軟件架構平衡算法設計及全工況精細標定:雙層軟件指一方面通過整車軟件控制增程器運行工況,保證增程器工作狀態最優,降低NVH;另一方面在選定的工況下通過優化增程器發動機和發電機軟件,保證增程器本體NVH最優。

在電驅方面,長安通過「原力超集電驅」進行了多項的創新優化,主要集中在以下個方面:

電驅總成集成技術

集成電機、電機控制器、減速器、充電機、DCDC、DCAC、高壓分線盒。較“三合一”重量降低10%、體積降低5%、效率提升4.9%、功率密度提升37%。

8層扁線繞組技術

通過采用8層扁線繞組技術,提升電機槽滿率由45%提升至70%,電阻和銅損耗對應降低約25%,系統效率提高0.9%。

轉子雙V拓撲構型

轉子構型的最優解,通過采用轉子雙V拓撲結構,相對普通構型轉子,可以充分利用磁阻不對稱帶來的磁阻轉距,降低電機電流,進而電機銅損耗降低10%,系統效率提高0.4%。

低阻導線技術

通過三相超導低阻銅排替代分體式的長線束,降低線束損耗,系統效率提升0.1%。

低阻力拓撲結構優化

即是對電驅系統中,減速器潤滑系統進行結構優化,既有效地保證了齒輪和軸承的潤滑可靠性,又能夠以最小的腳油損失帶來最小的效率的損失。

自適應控制算法

針對電驅常用工況點,采用自適應的控制頻率(5-10k)、多種調制方式(DPWM、SVPWM),系統效率提高1.2%。

第三個方向的問題是極限工況(主要是極寒)。這個問題是一個系統性問題,不是單一地通過增程器或電驅系統來解決。

故此,原力提供一套名為『微核高頻脈沖加熱』的解決方案,主要涉及到電池預加熱和電驅激勵兩項技術,這里簡單介紹一下其原理:

電池升溫原理

利用電池在低溫下內阻遠大于常溫內阻的電化學特性,通過脈沖加熱控制策略,產生脈沖電流,當高頻交變的大電流通過電池時,由內阻產生焦耳熱,從而實現電池加熱。

電驅激勵原理

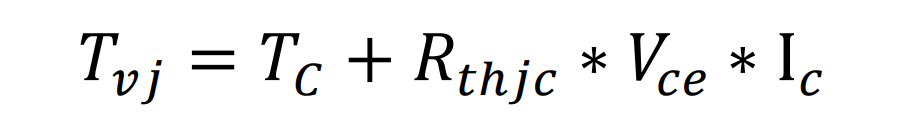

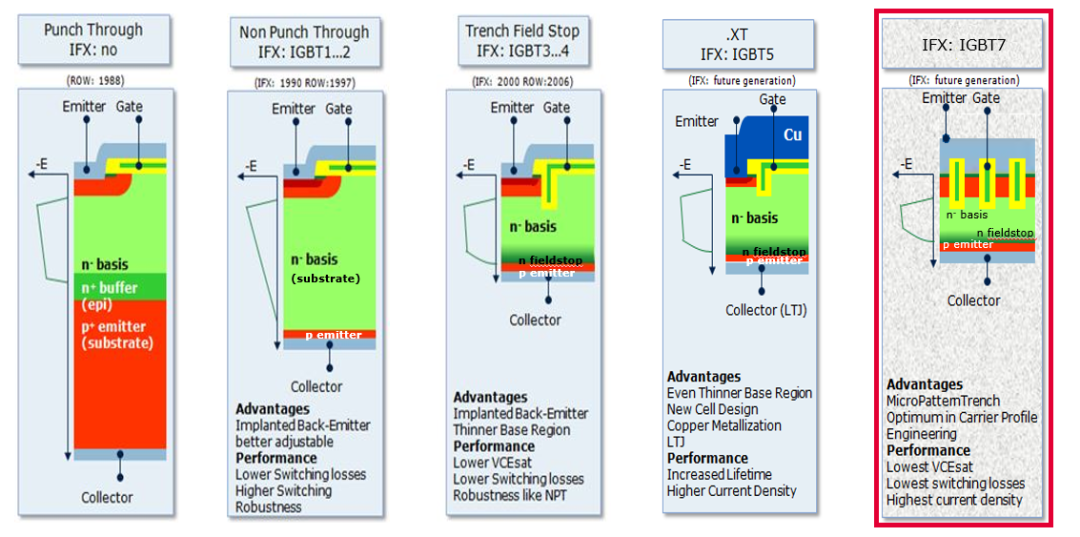

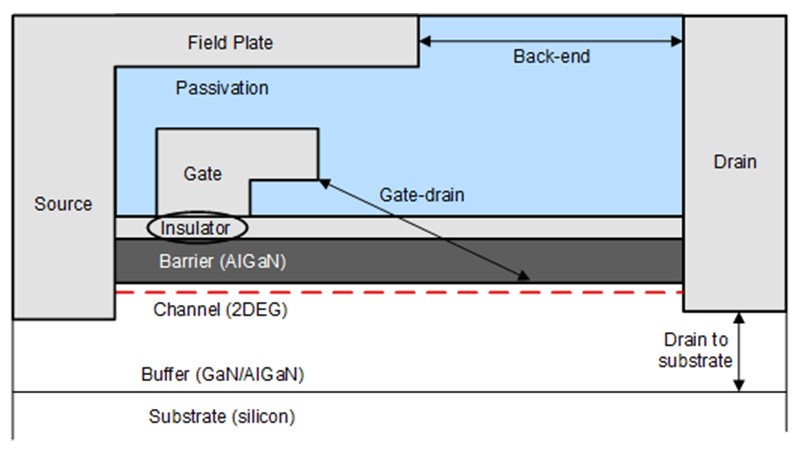

利用電機定子的電感特性,在電機定子有電流通過時,關斷IGBT,從而讓續流回路實現電流的回饋,IGBT將工作在1個周期的PWM模式及1個周期的關管狀態,進而在電機控制器高壓輸入端形成脈沖電流波形。這個就更復雜一點,如果你對IGBT的原理不太了解,可能就要自行補習一下了。

-

電化學

+關注

關注

1文章

316瀏覽量

20571 -

控制技術

+關注

關注

3文章

342瀏覽量

33145 -

功率密度

+關注

關注

0文章

89瀏覽量

16893

原文標題:體積減少5%重量降低10%功率密度提升37%,長安原力超集電驅有多強?

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

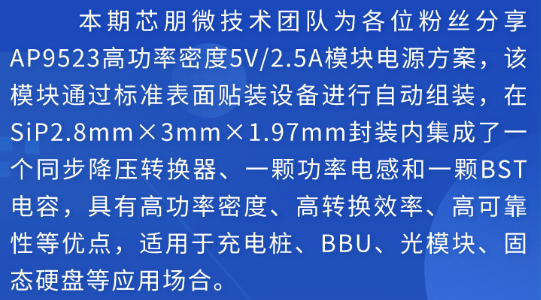

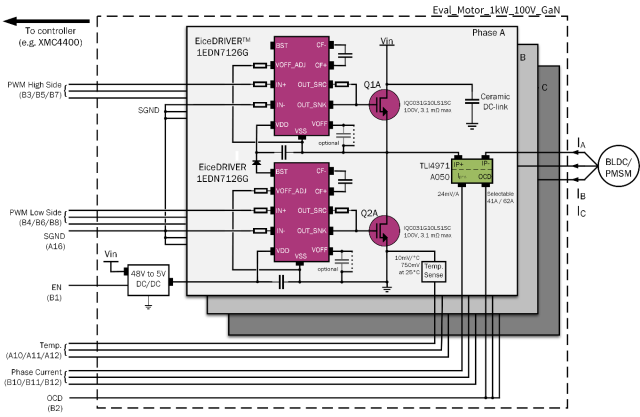

安富利推出6.6KW高功率密度雙向DC-DC解決方案

英飛凌攜手Worksport利用氮化鎵降低便攜式發電站的重量和成本

如何實現高功率密度三相全橋SiC功率模塊設計與開發呢?

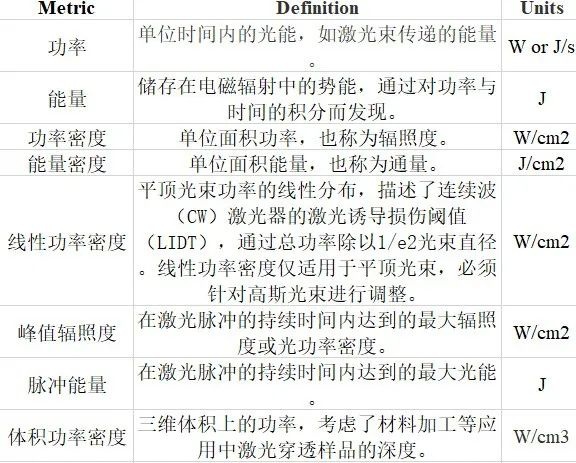

激光功率密度計算公式

緯湃科技洞察:電驅橋系統的技術革新與未來趨勢

蔚來ET9將搭載900V高壓架構,全線控智能底盤將于NIO Day活動發布

使用GaN HEMT設備最大化OBCs的功率密度

體積減少5%重量降低10%功率密度提升37%,長安原力超集電驅有多強?

體積減少5%重量降低10%功率密度提升37%,長安原力超集電驅有多強?

評論