薄膜沉積是指在基底上沉積特定材料形成薄膜,使之具有光學、電學等方面的特殊性能。薄膜沉積設備的設計制造涉及化學、物理、工程等多門學科的跨界綜合運用,按工藝原理的不同可分為物理氣相沉積(PVD)、化學氣相沉積(CVD)和原子層沉積(ALD)設備,按設備形態的不同可分為批量式(管式)和空間型(板式)兩種技術路線。

ALD技術是一種特殊的真空薄膜沉積方法,具有較高的技術壁壘。通過ALD鍍膜設備可以將物質以單原子層的形式一層一層沉積在基底表面,每鍍膜一次/層為一個原子層,根據原子特性,鍍膜10次/層約為1nm。

由于ALD技術表面化學反應具有自限性,因此擁有多項獨特的薄膜沉積特性:

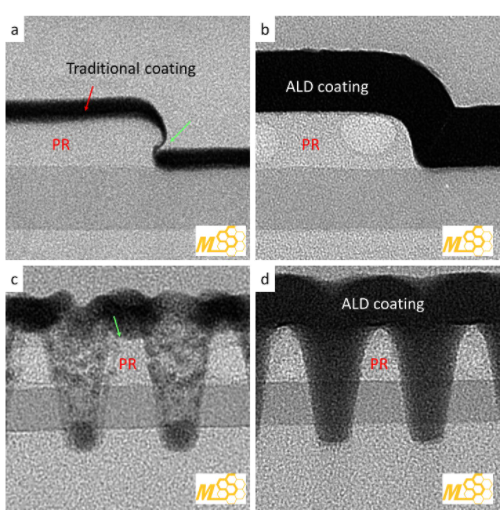

1、三維共形性,廣泛適用于不同形狀的基底;

2、大面積成膜的均勻性,且致密、無針孔;

3、可實現亞納米級的薄膜厚度控制。

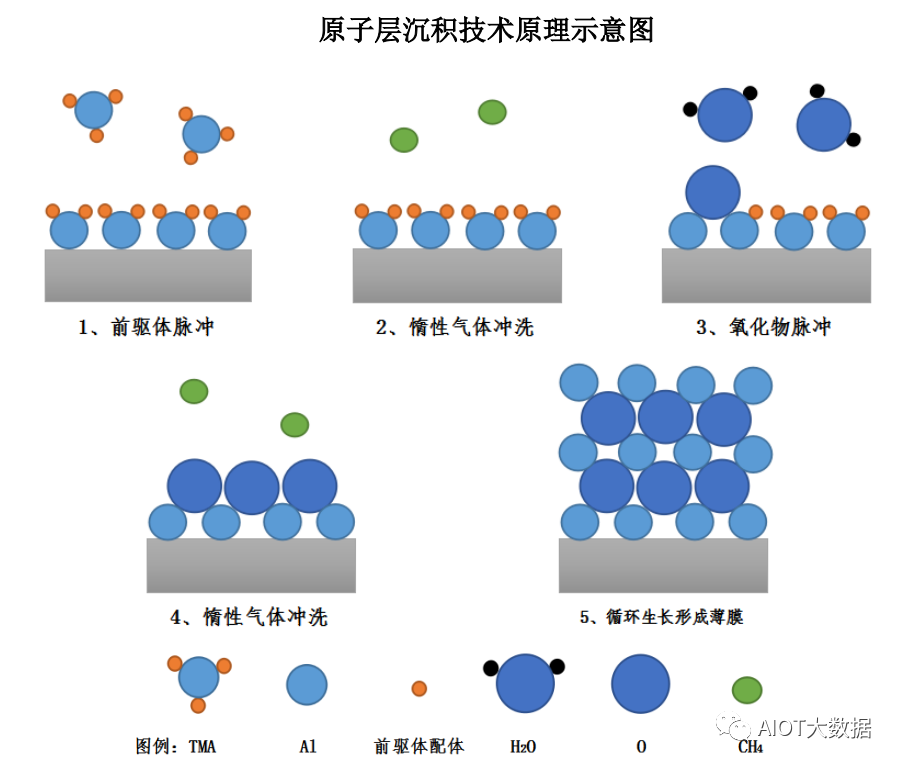

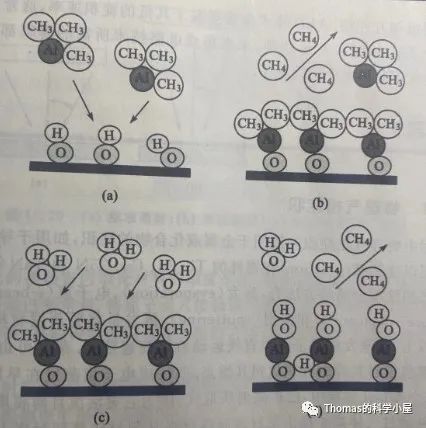

基于上述特性,ALD技術廣泛適用于不同場景下的薄膜沉積,在光伏、半導體、柔性電子等新型顯示、MEMS、催化及光學器件等諸多高精尖領域均擁有良好的產業化前景。ALD技術通過將氣相前驅體脈沖交替地通入反應室并在沉積基底上發生表面飽和化學反應形成薄膜。典型的熱原子層沉積(TALD)技術是利用加熱為薄膜沉積過程中的化學吸附提供活化能。

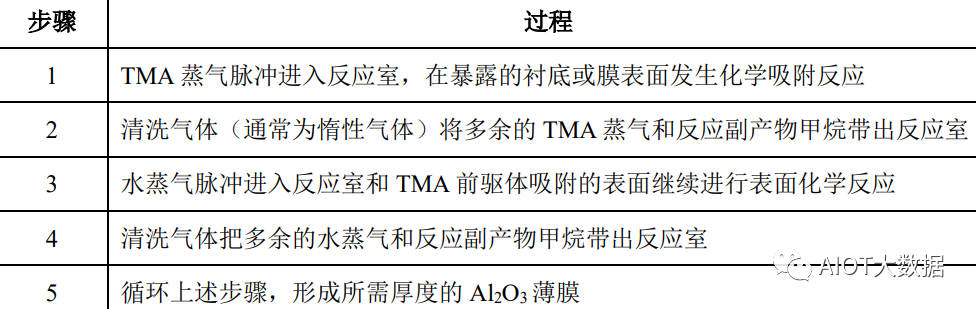

以三甲基鋁(TMA)為金屬鋁源、水蒸氣為氧源,沉積Al2O3薄膜的反應為例,每一個單位循環分為四步:

在光伏領域PERC電池中的Al2O3工藝和SiNX工藝、TOPCon電池正面Al2O3工藝實現的功能如下:

A、Al2O3薄膜的功能

鈍化工序就是通過降低硅片表面電子空穴的復合來降低缺陷帶來的影響,從而保證電池的光電轉換效率。當光線照射在晶硅太陽能電池上表面且被吸收,具有足夠能量的光子能夠在P型硅和N型硅中將電子激發,從而產生電子-空穴對。電子和空穴在復合之前,將形成一個向外的可測試的電壓。硅片表面的雜質和缺陷會對晶硅太陽能電池片的性能造成負面影響,導致電子空穴復合。Al2O3由于具備較高的負電荷密度,可以對P型半導體如PERC電池背面和TOPCon電池的正面提供良好的場效應鈍化,即在近表面處增加一層具有高度穩定電荷的介質膜在表面附近造一個梯度電場,減少表面電子濃度從而降低表面電子空穴的復合速率。下游客戶通過公司的ALD設備在電池片表面制備Al2O3膜實現鈍化效果,以達到更高的光電轉化水平。

B、SiNx薄膜的功能

在PERC電池背面,為了避免后續金屬化燒結過程鋁漿對Al2O3鈍化膜的破壞,SiNX依靠其化學穩定性,主要用于背部鈍化膜的保護;在PERC電池正面,由于SiNX富含氫原子,可以在熱處理過程中對表面和體內的缺陷進行化學鈍化,從而降低表面電子的復合。同時由于SiNX的光學特性,還可以實現PERC電池正面和背面減反效果。

ALD發展情況

由于ALD技術的表面化學反應具有自限性,因此擁有優異的三維共形性、大面積成膜的均勻性和精確的膜厚控制等特點,廣泛適用于不同環境下的薄膜沉積,在光伏、半導體、柔性電子等新型顯示、MEMS、催化及光學器件等諸多高精尖領域均擁有良好的產業化前景。

1、薄膜沉積技術概況

(1)基本情況

薄膜沉積設備通常用于在基底上沉積導體、絕緣體或者半導體等材料膜層,使之具備一定的特殊性能,廣泛應用于光伏、半導體等領域的生產制造環節。

(2)薄膜沉積設備技術基本情況及對比

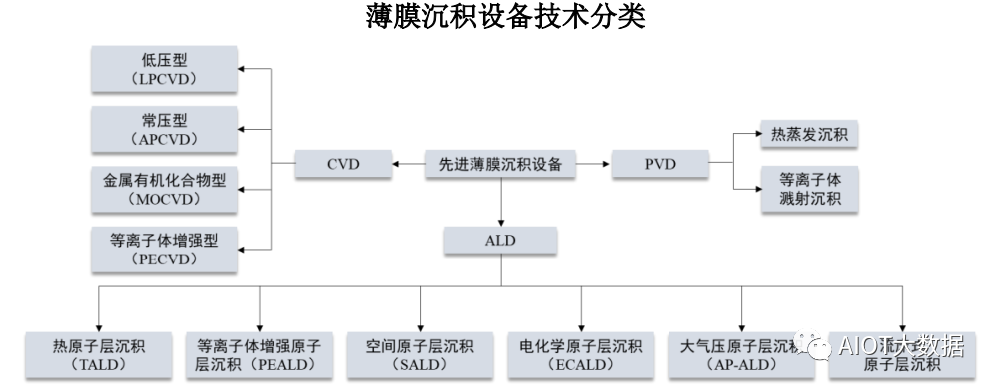

薄膜沉積設備按照工藝原理的不同可分為物理氣相沉積(PVD)設備、化學氣相沉積(CVD)設備和原子層沉積(ALD)設備。

①PVD

物理氣相沉積(PVD)技術是指在真空條件下采用物理方法將材料源(固體或液體)表面氣化成氣態原子或分子,或部分電離成離子,并通過低壓氣體(或等離子體)過程,在基體表面沉積具有某種特殊功能的薄膜的技術。PVD鍍膜技術主要分為三類:真空蒸發鍍膜、真空濺射鍍膜和真空離子鍍膜。

②CVD

化學氣相沉積(CVD)是通過化學反應的方式,利用加熱、等離子或光輻射等各種能源,在反應器內使氣態或蒸汽狀態的化學物質在氣相或氣固界面上經化學反應形成固態沉積物的技術,是一種通過氣體混合的化學反應在基體表面沉積薄膜的工藝,可應用于絕緣薄膜、硬掩模層以及金屬膜層的沉積。

③ALD

ALD技術是一種特殊的真空薄膜沉積方法,具有較高的技術壁壘。通過ALD鍍膜設備可以將物質以單原子層的形式一層一層沉積在基底表面,每鍍膜一次/層為一個原子層,根據原子特性,鍍膜10次/層約為1nm。

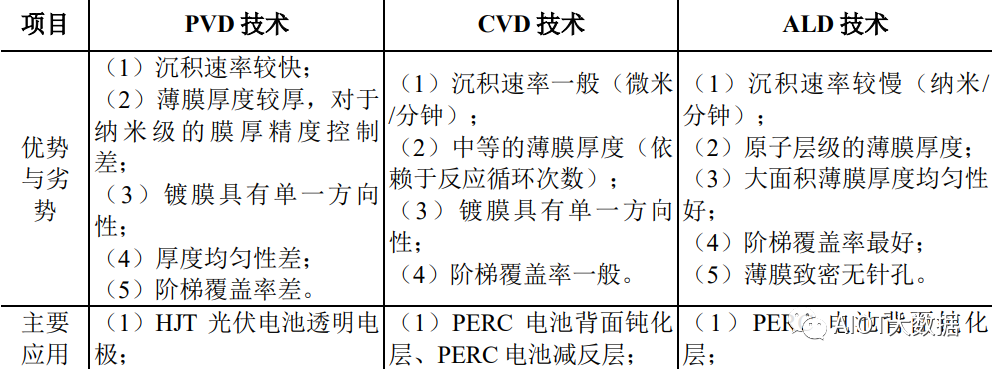

④薄膜沉積設備技術之間對比

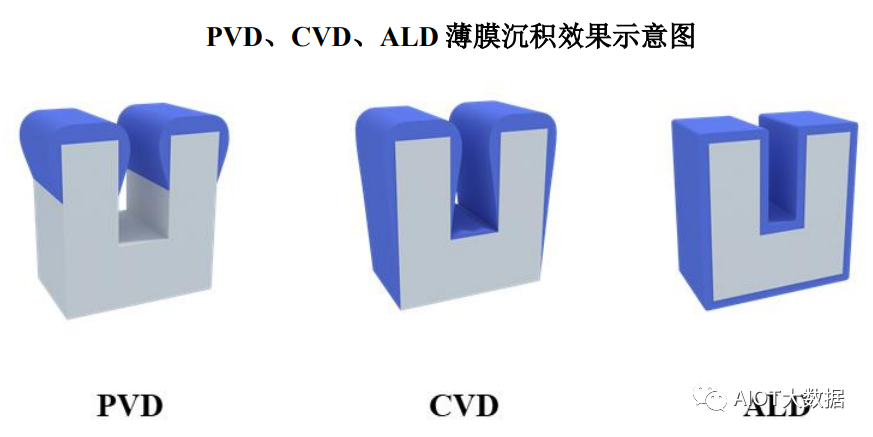

PVD為物理過程,CVD為化學過程,兩種具有顯著的區別。ALD也是采用化學反應方式進行沉積,但反應原理和工藝方式與CVD存在顯著區別,在CVD工藝過程中,化學蒸氣不斷地通入真空室內,而在ALD工藝過程中,不同的反應物(前驅體)是以氣體脈沖的形式交替送入反應室中的,使得在基底表面以單個原子層為單位一層一層地實現鍍膜。

相比于ALD技術,PVD技術生長機理簡單,沉積速率高,但一般只適用于平面的膜層制備;CVD技術的重復性和臺階覆蓋性比PVD略好,但是工藝過程中影響因素較多,成膜的均勻性較差,并且難以精確控制薄膜厚度。

上述三種不同工藝在光伏電池、半導體及柔性電子領域現有及潛在應用情況如下:

(3)ALD、PVD、CVD技術應用差異

PVD、CVD、ALD技術各有自己的技術特點和技術難點,經過多年的發展,亦分別發展出諸多應用領域。

原子層沉積可以將物質以單原子層形式一層一層地鍍在基底表面的方法。從原理上說,ALD是通過化學反應得到生成物,但在沉積反應原理、沉積反應條件的要求和沉積層的質量上都與傳統的CVD不同,在傳統CVD工藝過程中,化學氣體不斷通入真空室內,因此該沉積過程是連續的,沉積薄膜的厚度與溫度、壓力、氣體流量以及流動的均勻性、時間等多種因素有關;在ALD工藝過程中,則是將不同的反應前驅物以氣體脈沖的形式交替送入反應室中,因此并非一個連續的工藝過程。ALD與CVD技術之間既存在明顯的區分度,又在部分常規應用場景中存在可替代性。

具體情況如下:

①在PERC電池背鈍化Al2O3的沉積工藝中,ALD技術與PECVD技術存在互相替代的關系

在2016年之前,PECVD在PERC電池背面鈍化的應用被迅速推廣,原因是在常規單晶電池制造工藝流程中,僅電池正面需要用PECVD鍍SiNX,因此電池廠商選擇PERC電池背面沉積Al2O3的方法時,PECVD技術被優先用于Al2O3的沉積。而當時的ALD技術在國外主要應用于半導體領域,大多屬于單片式反應器類型,這種反應器雖然鍍膜精度高,但產能較低。

為了克服上述限制,2017年起國內ALD設備制造商陸續推出創新解決方案。微導納米量產設備鍍膜速率已經突破10,000片/小時,打破制約ALD技術應用于光伏領域的產能限制,成為行業主流鍍膜方案之一。因此,在硅片背面沉積Al2O3的工藝中,ALD技術與PECVD技術對于Al2O3的沉積存在互相替代的關系。

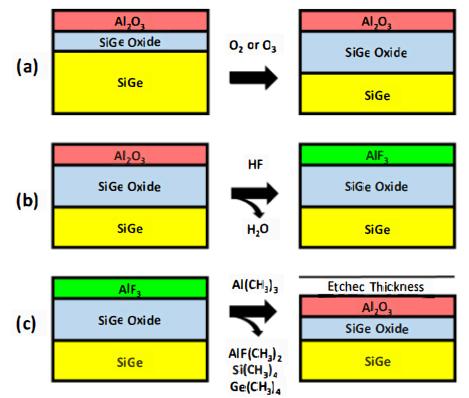

②在TOPCon電池隧穿層即氧化硅層的沉積工藝中,ALD技術更具優勢

在氧化硅隧穿層的制備中,目前較常見的有高溫熱氧化法、等離子體氧化法和PEALD技術。高溫熱氧化法能獲得高質量的氧化硅層、較低的界面缺陷態密度,但其存在大尺寸硅片下容易受熱不均勻、成膜反應速度慢等問題;等離子體技術結合N2O雖然也被嘗試用于氧化硅隧穿層的制備,采用等離子體轟擊N2O使其解離產生游離O從而氧化硅片表面,但采用該方法生長的氧化硅厚度較厚,對于1-3nm的厚度而言,該方法難以控制厚度,因此尚未實現在氧化硅隧穿層的產業化應用。

③ALD技術在半導體領域28nm及以下先進制程、存儲器件中的典型應用中發揮舉足輕重的作用

近年來,晶圓制造的復雜度和工序量大大提升,以邏輯芯片為例,隨著90nm以下制程的產線數量增多,尤其是28nm及以下工藝的產線對鍍膜厚度和精度控制的要求更高,特別是引入多重曝光技術后,工序數和設備數均大幅提高;在存儲芯片領域,主流制造工藝已由2DNAND發展為3DNAND結構,內部層數不斷增高;元器件逐步呈現高密度、高深寬比結構。由于ALD獨特的技術優勢,在每個周期中生長的薄膜厚度是一定的,擁有精確的膜厚控制和優越的臺階覆蓋率,因此能夠較好的滿足器件尺寸不斷縮小和結構3D立體化對于薄膜沉積工序中薄膜的厚度、三維共形性等方面的更高要求。ALD技術愈發體現出舉足輕重的作用。

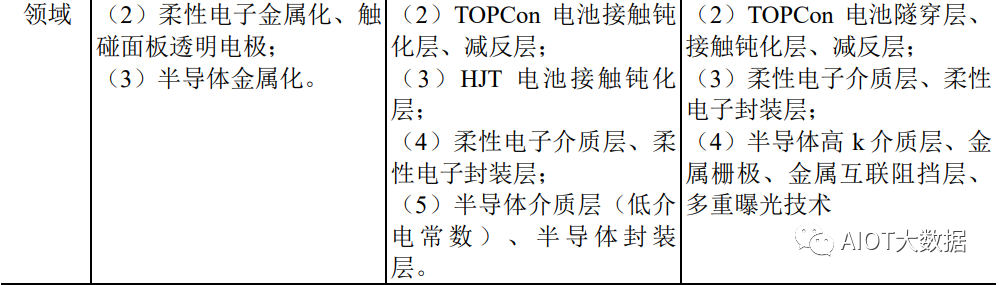

各類薄膜沉積設備發展態勢

從半導體薄膜沉積設備的細分市場上來看,根據Gartner統計,2019年全球半導體薄膜沉積設備中PECVD、PVD、ALD設備的市場規模占比分別為33%、23%和11%;2020年全球半導體薄膜沉積設備中PECVD、PVD、ALD設備的市場規模占比分別為34%、21%和12.8%。

在半導體制程進入28nm后,由于器件結構不斷縮小且更為3D立體化,生產過程中需要實現厚度更薄的膜層,以及在更為立體的器件表面均勻鍍膜。在此背景下,ALD技術憑借優異的三維共形性、大面積成膜的均勻性和精確的膜厚控制等特點,技術優勢愈加明顯,在半導體薄膜沉積環節的市場占有率也將持續提高。

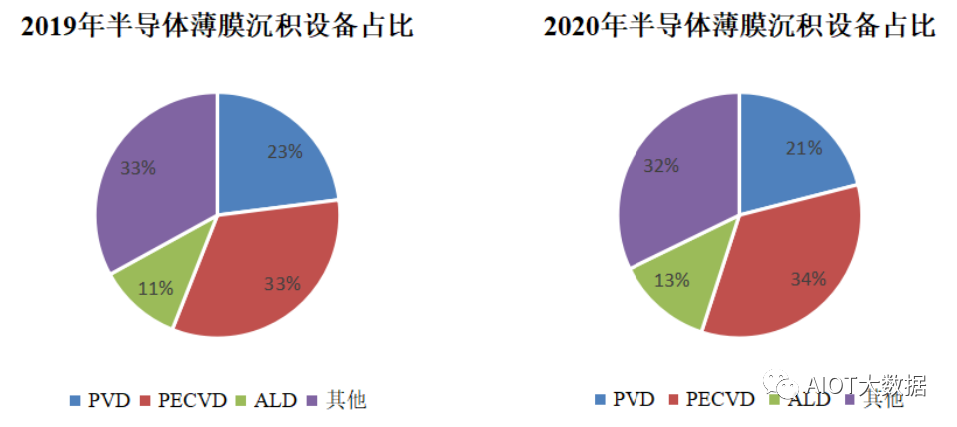

ALD涉及的材料與配件

審核編輯:劉清

-

光伏電池

+關注

關注

5文章

255瀏覽量

32583 -

mems

+關注

關注

129文章

3896瀏覽量

190340 -

PVD

+關注

關注

4文章

49瀏覽量

16945 -

反應器

+關注

關注

2文章

94瀏覽量

11029 -

PERC

+關注

關注

0文章

18瀏覽量

3823

原文標題:技術前沿:原子層沉積ALD

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

UWB技術前沿

ALD技術半導體工藝領域發展及應用

泛林集團宣布推出一種用于沉積低氟填充鎢薄膜的新型原子層沉積 (ALD) 工藝

第三代半導體熱潮“帶貨”沉積設備需求,供應鏈與服務本地化成關鍵考量

技術前沿:原子層沉積ALD介紹

技術前沿:原子層沉積ALD介紹

評論