高層摘要

隨著消費者和工業電子系統不斷增長的能源需求,電子電力元器件供應商以及OEM 面臨著為航空、電動車、火車、發電設備以及可重復使用能源生產提供高可靠性系統的挑戰。獨一無二的 Simcenter POWERTESTER 1500A 軟件應運而生,通過更快地測試和診斷出電力元器件可能的故障原因,幫助應對上述挑戰。下面是兩個使用 IGBT 模塊的例子,用以說明如何解決這個問題。

高載荷和長壽命條件下的可靠性挑戰

電力電子元器件(例如 MOSFET、二極管、晶體管和 IGBT)被廣泛用于各種產生、轉換和控制電能的場合。由于消費者和工業應用的能源需求不斷增加,功率模塊制造商所面臨的挑戰是要在保持高質量和高可靠性的同時,提高最大功率和電流負載能力。例如,鐵路牽引應用的預期可靠使用壽命為30 年,而對于納入到混合動力和電動車的功率模塊以及太陽能和風力渦輪機的能量生產系統而言,則要求循環數達到50,000 到數百萬。

隨著需求變得越來越緊迫,創新帶來了一些新的技術,例如使用具有增強熱傳遞系數的陶瓷基板和帶式鍵合來取代粗封裝鍵合線,以及使用無焊料芯片粘接技術來增強模塊的功率循環能力等等。新的基板有助于降低溫度,載帶可載荷更大的電流,而且無焊料芯片粘接可以是燒結的銀,具有特別低的熱阻。簡言之,就是對熱流路徑進行了改進。但是,這些系統上的熱和熱- 機械應力仍然會造成相關的功率循環和散熱故障。這些應力可能會導致很多問題,如封裝鍵合線降級、焊接疲勞、疊層分層、芯片或基板破裂。

功率循環失效測試的傳統工藝需要不斷重復且耗時費力,其只能在“事后” 進行,而且必須在實驗室里對封裝的內部狀況進行分析。

Simcenter POWERTESTER 如何提高測試和診斷速度

Simcenter POWERTESTER 1500A 是唯一專為制造以及實驗室環境設計的設備,它能夠在自動功率循環的同時為正在發生的故障診斷生成實時分析數據。它用于更快地完成使用壽命測試,并可提高使用電力電子模塊的應用系統可靠性。

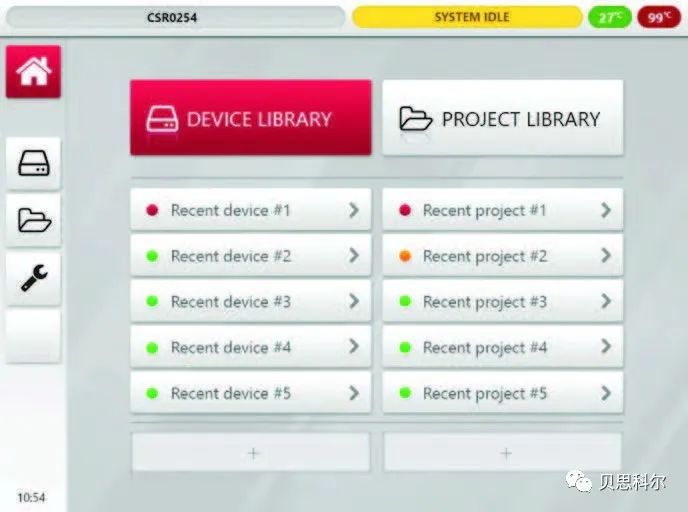

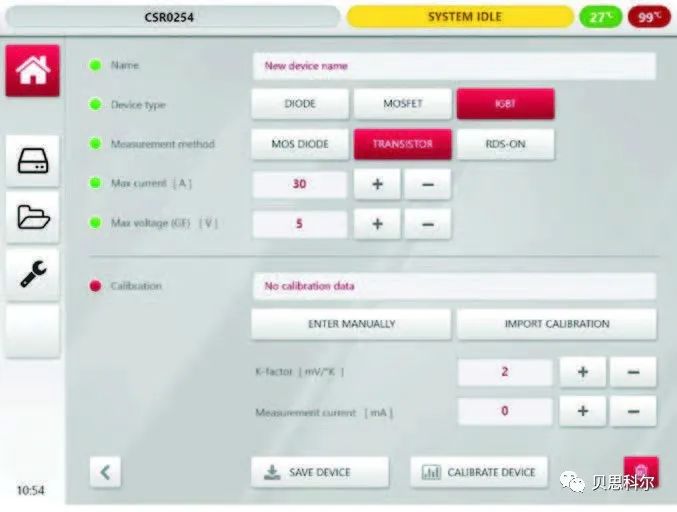

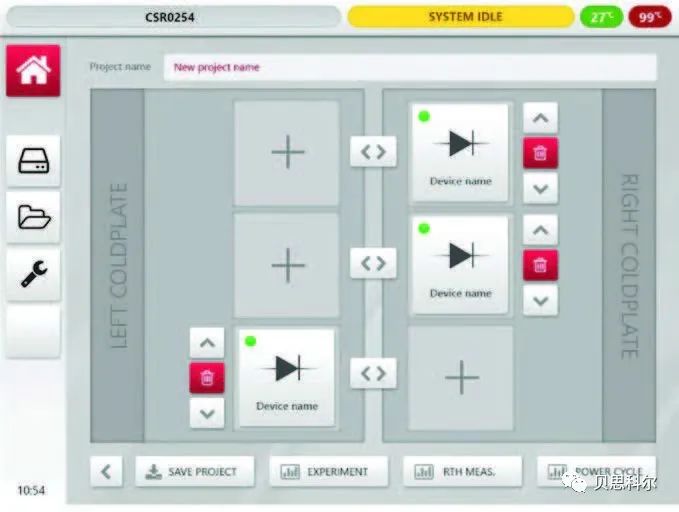

Simcenter POWERTESTER 1500A 是用于電子元件、LED 和系統的 Simcenter T3STER 熱測量和熱特征提取技術的工業實施。Simcenter POWERTESTER 1500A 是目前唯一能夠在一臺機器上同時進行全自動功率測試和循環,而不必在此過程中拆卸下被測器件的設備。其簡單易用的觸摸屏界面方便技術人員在生產車間內使用,也便于故障分析工程師在實驗室中使用(圖 3)

圖 3:Simcenter POWERTESTER 1500A 觸摸屏界面(圖片依次為:主屏幕、器件創建、在冷板上放置器件)

Simcenter POWERTESTER 1500A 可以感測電流、電壓和芯片溫度,并使用結構函數分析來記錄封裝結構中的變化或故障,這是分析 MOSFET、IGBT 和通用雙極器件的首選。本機可用于增強和加速封裝開發、可靠性測試,以及在生產前對輸入的元件進行批量檢查。

在運行功率循環的過程中,實時結構函數分析顯示正在發生的故障、循環數和產生故障的原因,省去事后去實驗室分析的麻煩。不再需要在多個樣品上進行耗時的循環測試以估計降級對應的循環數范圍。也沒有必要在該范圍內額外增加熱測量次數來確定捕獲的降級真實存在。被測器件只需安裝連接一次,相關循環和配置從一開始即可進行定義。

使用 Simcenter POWERTESTER 1500A,電力電子產品供應商能夠為其客戶設計出更可靠的電力電子封裝,并能提供可靠性規范。元器件設計人員和制造商能夠驗證供應商的可靠性規范和鑒定封裝的可靠性。負責設計和制造需要具有長期高可靠性產品的人員將能夠在系統級別進行測試。

Simcenter POWERTESTER 1500A 在設計上符合 JEDEC 標準 JESD51-1 靜態測試方法。系統可以根據捕獲到的瞬態響應,自動生成相應的結構函數。結構函數提供通過熱阻和熱電容表示的熱傳導路徑的等效模型,這些模型可用于檢測結構失效或捕捉熱傳導路徑中的局部熱阻。Simcenter POWERTESTER 1500A還支持 JEDEC 標準 JESD 51-14 瞬態雙界面測量以確定 RthJC。組合的功率循環的過程和 Rth測量模式會在使用功率循環的器件上產生應力、在循環期間定期測量 Rth、監控系統參數(例如電壓和電流),以及自動增加 Rth測量頻率。

Simcenter POWERTESTER 1500A 生成的測試和特征提取數據可用于在熱仿真軟件 Simcenter Flotherm 和 SimcenterFLOEFD 中對詳細模型進行校準和驗證。

示例:通過循環使用壽命測試 IGBT 模塊

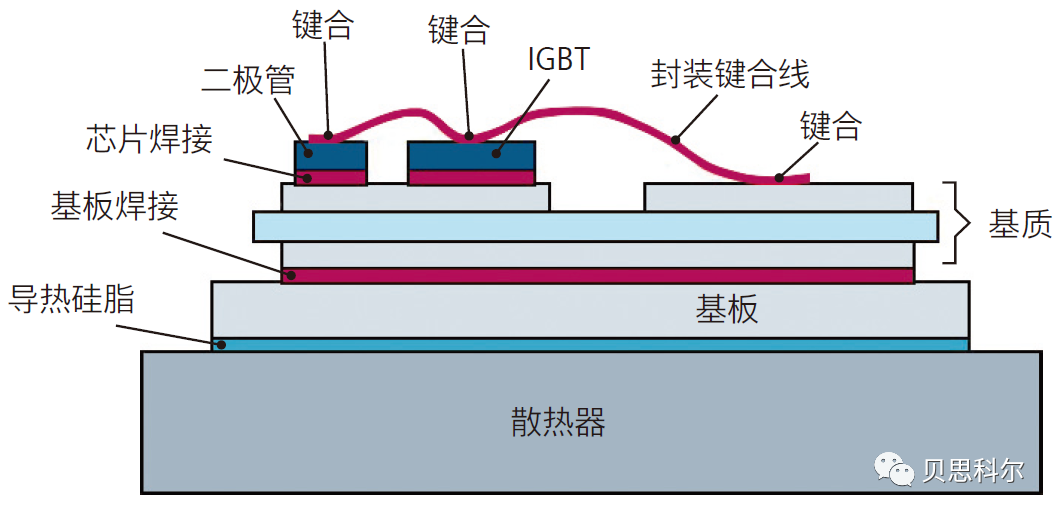

電子電力模塊及其相關組件和系統的設計人員必須確保芯片和基板之間的熱阻盡可能地低,必須創建可靠的鍵合并確保芯片粘接層在產品的使用壽命內能夠承受極大的熱載荷(圖 4)。設計人員必須了解最大載荷循環數和器件溫度/ 載荷條件之間的關系,才能較為準確地估算功率模塊的使用壽命。

圖 4:IGBT 模塊的橫截面

隨著純電動和混合動力車輛的問世,IGBT 器件在牽引和高壓變流器應用領域已占據龍頭地位,而各種結點中散發的熱量對這些元器件的可靠性會有很大影響。工作過程中的高結溫和高溫度梯度會引起機械應力,尤其是在具有不同熱膨脹系數的材料之間的接觸面上,而這可能導致降級甚至完全失效。

我們對四個包含兩個半橋的中功率 IGBT 模塊進行了測試,以證明可以通過元器件的自動功率循環獲得豐富數據。這些實驗的詳細信息曾在 2013 年 IEEE 電子產品封裝技術大會和 2014 年 SEMI-THERM 會議 [1, 2] 上介紹過。

這些模塊被固定在 Simcenter POWERTESTER 1500A 中集成的冷板上(采用液冷散熱),用一塊高熱導率導熱墊來盡量減小界面間的熱阻。在整個實驗過程中,我們通過Simcenter POWERTESTER 1500A 控制的液冷循環器將冷板溫度始終保持在 25 ° C。

將器件的柵極連接到器件的漏極(即所謂的“放大二極管設置”),同時各個半橋使用單獨的驅動電路供電。兩個電流源分別連接到相應的半橋。使用一個可以快速切換開關狀態的大電流電源對這些器件施加階躍式功率變化。另外使用一個低電流電源為 IGBT 提供連續偏壓,這樣可在加熱電流關閉時測量器件溫度。

在第一組測試中,我們采用恒定的加熱和冷卻時間對四個樣品分別進行了測試。選擇的加熱和冷卻時間分別是加熱3 秒鐘和冷卻 10 秒鐘,在 200 W 功率條件下將初始溫度波動保持在 100° C 左右。這樣的測試設置可以最貼切地模擬實際應用環境,在此環境中,熱結構的降級會導致結溫升高,進而加速器件老化。

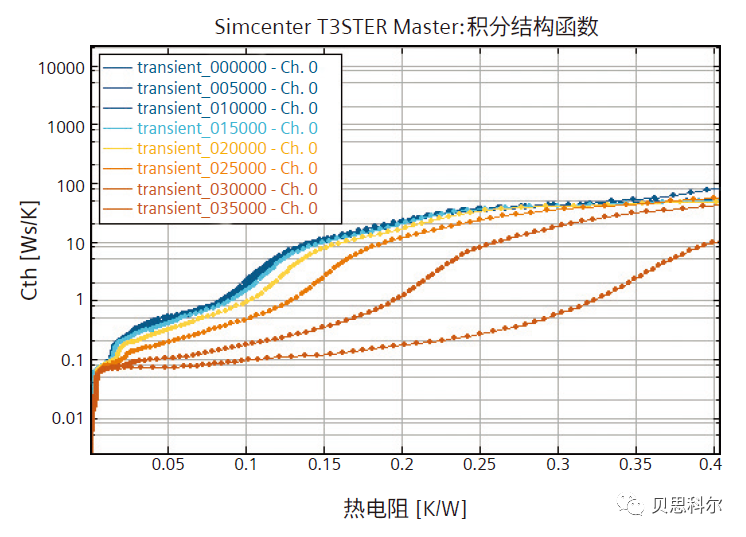

圖 5:樣品 0 在不同時間點的控制測量值對應的結構函數

在這四個器件中,樣品 3 在經過 10,000 次循環后不久便失效了,遠遠早于其他樣品。樣品 0、1 和 2 持續時間較長,分別在經過 40,660、41,476 和 43,489 次功率循環后失效。圖 5 顯示了通過瞬態熱測試(每隔 5,000 個循環對樣品 0 執行一次測量)生成的結構函數。位于 0.08Ws/K 的平坦區域對應于芯片粘接層。該結構在 15,000 次循環之前是穩定的,但過了這個點之后,隨著熱阻持續增大,芯片粘接層出現明顯降級,直至器件失效。導致器件失效的直接原因仍舊不明,但我們發現,柵極和射極之間形成了短路,而且在芯片表面可以看到一些焦斑。

第二組測試設置為對于完全相同的樣品施加 Simcenter POWERTESTER 1500A 支持的不同的功率施加策略。模塊中的兩個半橋安裝在同一基板的不同基底上。三個器件均采用兩種封裝進行了測試,其中被測器件中的 IGBT1 和IGBT3 屬于同一模塊,但位于不同的半橋。

我們對 IGBT1 保持恒定的電流,對 IGBT2 保持恒定的加熱功率,對 IGBT3 保持恒定的結溫變化。選擇的設置能夠為所有器件提供相同的初始結點溫升,即對每個器件加熱3 秒鐘和冷卻 17 秒鐘,初始加熱功率約 240 W,確保對比結果公平公正。

對每個器件分別測量了所有循環中全部的加熱和冷卻瞬態變化,并由 Simcenter POWERTESTER 1500A 對下列電學參數和熱學參數進行了持續監測:

? 開啟加熱電流時的器件電壓

? 上一循環中施加的加熱電流

? 功率階躍

? 關閉加熱電流之后的器件電壓

? 開啟加熱電流之前的器件電壓

? 上一功率循環期間的最高結溫

? 上一功率循環期間的最低結溫

? 上一循環中的溫度波動

? 使用加熱功率進行標準化處理后的溫度變化

在使用 10-A 完成每 250 個循環后,測量從通電穩態到斷電穩態之間的全程熱瞬態變化,以創建結構函數來研究熱量累積中的任何降級。同樣,實驗持續進行到所有 IGBT全部失效為止。

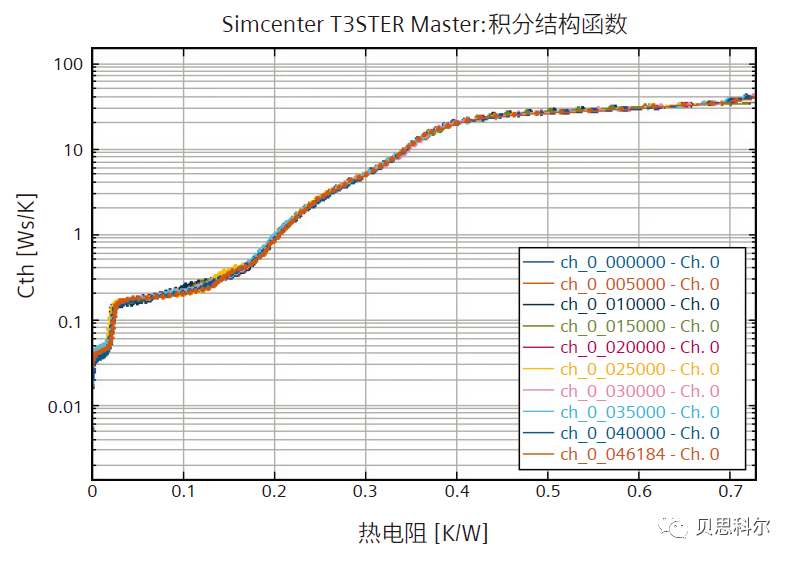

不出所料,IGBT1 最先失效,因為在器件降級過程中我們沒有對供電功率進行任何調節。有趣的是,在該熱結構中,它沒有顯示出任何降級(圖 6)。

圖 6:IGBT1 在功率循環期間的結構函數變化

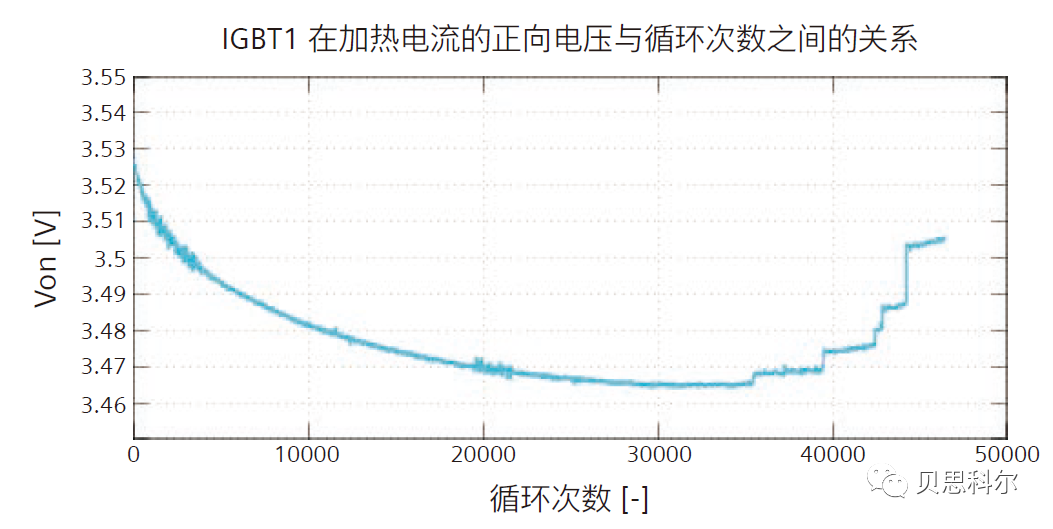

我們對實驗過程中的器件電壓變化進行了檢查。圖 7 顯示了 IGBT1 在加熱電流水平的正向電壓視為已經歷的功率循環次數的函數。在前 3000 次循環中,可以觀察到電壓處于下降趨勢。導致初期這一變化的原因主要是器件平均溫度變化相對緩慢(只下降了 5 ° C)。盡管器件電壓的溫度依賴性在電流低時呈現負特性,但在大電流水平下,正向電壓的溫度依賴性已變為正值。

圖 7:IGBT1 在加熱電流水平的正向電壓與已應用的功率循環數之間的關系

在經過約 35,000 次循環后,這一趨勢發生了變化,電壓開始緩慢升高。之后,器件電壓出現階躍式變化,同時,上升趨勢持續加快,直至最終器件失效。電壓的增大可歸因于封裝鍵合線的降級,因為結構函數并沒有變化,這也解釋了在封裝鍵合線最終脫落時電壓出現的階躍式變化。電壓階躍高度的持續增加是隨著封裝鍵合線數量的減少,封裝鍵合線并聯電阻的不斷增大引起的。如果采用恒定電流的策略,封裝鍵合線的斷裂會增加剩余鍵合線中的電流密度,并且加速老化。

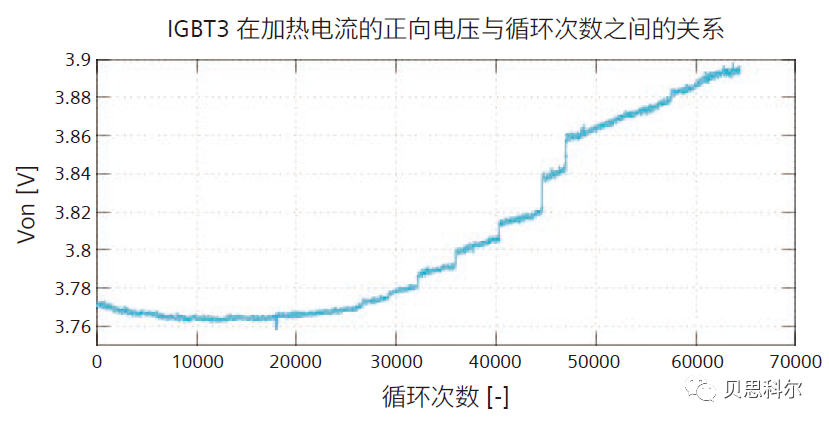

圖 8 顯示了 IGBT3 對應的同類型曲線,其中,器件電壓轉為增長趨勢的時間甚至更早,但由于通過調節加熱電流保持了結溫恒定,因此加熱電流也按比例相應地減小了。電流的減小降低了鍵合線的負載,并延長了器件測試的壽命。

圖 8:IGBT3 在加熱電流水平的正向電壓與已應用的功率循環數之間的關系

上述兩組實驗展示了不同的失效模式,并說明了不同的功率策略以及電氣設置對失效模式可能產生的影響。一組實驗采用的是恒定循環時間,最貼切地反映了實際的應用情況,實驗證明 Simcenter POWERTESTER 1500A 能夠快速檢測出器件結構(包括芯片粘接層和其他受破壞層)內出現的降級現象。

第二組實驗清楚地證明封裝鍵合線出現了降級現象,因為我們觀察到器件的正向電壓出現了階躍式升高,但對于不同的供電選項(恒定電流、恒定加熱功率和恒定溫升),所有測試樣品的熱結構函數都沒有發生變化。當然,由于樣品數量較少,所以只能做出比較保守的結論。但是,在Simcenter POWERTESTER 1500A 實驗中也可以發現,測量結果可能因循環策略的不同而有所差異,基于某些策略而預測的功率器件使用壽命可能會高于其實際的使用壽命。

結論

可靠性是采用大功率電子產品的眾多行業關注的首要問題,對于元器件供應商、系統供應商和 OEM 而言,對這些模塊進行壽命期內循環測試是必不可少的。Simcenter POWERTESTER 1500A 可為模塊供電以經受數萬次(甚至數百萬次)的循環,同時提供實時進行中的故障診斷。

如上述示例所示,使用 Simcenter POWERTESTER 1500A 可以很輕松、清楚地識別由于芯片粘接降級或封裝鍵合線損壞引起失效的方式。這可顯著減少測試和實驗室診斷時間,也無需進行失效后分析或破壞性失效分析。

貝思科爾(BasiCAE),專注于為國內高科技電子、半導體、通信等行業提供先進的電子設計自動化(EDA)、工程仿真分析(CAE)、半導體器件熱阻(Rth)及功率循環(Power Cycling)熱可靠性測試,以及研發數據信息化管理的解決方案和產品服務。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27063瀏覽量

216502 -

元器件

+關注

關注

112文章

4694瀏覽量

92043 -

大功率

+關注

關注

4文章

495瀏覽量

32840 -

IGBT

+關注

關注

1265文章

3762瀏覽量

248364

原文標題:使用工業級熱特征提取方法提高大功率半導體的測試與故障診斷速度

文章出處:【微信號:BasiCAE,微信公眾號:貝思科爾】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

分形特征的模擬電路故障診斷方法

【TL6748 DSP申請】逆變器故障診斷

【ZDS2024 Plus示波器申請】基于模型的風電并網逆變器故障診斷

【下載】《模擬電路故障診斷》

基于電流測試的混合電路故障診斷

基于主元特征提取的汽輪機性能監測和故障診斷

故障特征提取的方法研究

模擬電路診斷中故障特征的提取方法

使用工業級熱特征提取方法提高大功率半導體的測試與故障診斷速度

使用工業級熱特征提取方法提高大功率半導體的測試與故障診斷速度

評論