從1984年第一個相關專利誕生,到2013年概念走紅進入公眾視野,時至今日增材制造(3D打印)技術,歷經數十年的發展變遷,終于逐漸走向成熟和規范化。

以粉床熔融成形技術(PBF)為代表的金屬3D打印在近些年逐步由實驗室走向市場。粉床熔融金屬3D打印通過激光或者電子束層層熔化金屬粉末,能夠一次性制造出材料性質媲美鍛件的復雜金屬零件。然而,目前金屬3D打印也存在很多缺陷,比如產量低,不確定性大,零件尺寸精度低等。到目前為止,金屬3D打印的參數優化主要依賴于反復實驗。然而實驗會耗費大量的時間,人力和資金。因此,通過計算機模擬仿真來了解金屬3D打印的機理,在打印零件之前通過計算機提前優化打印的各項參數,便成為克服金屬3D打印缺陷的一條捷徑。

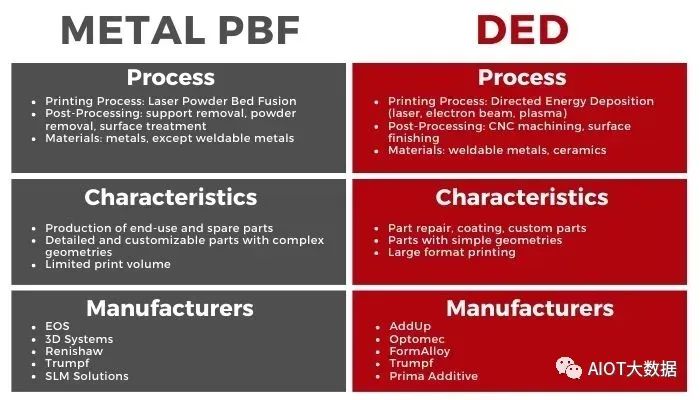

在金屬增材的技術中,目前最成熟的是PBF和DED技術,均達到了工業化應用的程度。而從當前的市場規模數據來看,也印證了這一結論,2021年全球金屬增材設備銷售額達到9.9億歐元,其中PBF已實現大規模工業應用占總份額83.8%,DED也已進入工業化應用占9.1%。

背景

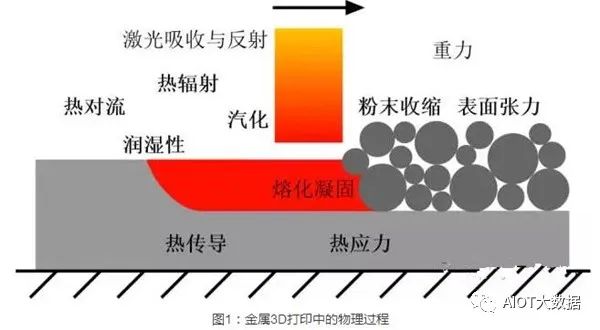

由于粉床熔融金屬3D打印所用的金屬粉末尺寸大約為50微米,激光束或者電子束的最小聚焦直徑也在100微米左右,然而需要打印的零件尺寸卻常常大于幾十或上百厘米,如果在微米尺度上直接模擬整個大型零件,有人估計以現有的計算機需要的時間是5.7x10^18年(宇宙的年齡才不到1.4x10^10年)。此外,在金屬3D打印中的物理過程也是極其復雜的如圖1。整個物理過程涉及到熱傳導、熱輻射、熱對流、熱應力、金屬粉末相變、熔池自由表面流體流動、流體潤濕性、流體表面張力等等多領域多學科的復雜物理過程。這些過程的模擬仿真不僅需要對單一領域有深刻了解,更需要各個學科領域之間的通力合作。總的來說,金屬3D打印的模擬仿真需要在一個多尺度多物理場(multi-scale and multi-physical)的大框架下進行。

PBF與DED:您應該選擇哪種金屬3D打印工藝?(深度)

來自未知大陸(UNLANDS)是基于3D打印技術的數字制造云平臺

在增材制造中,金屬與塑料一樣是使用最廣泛的材料之一。 這種材料的特性使其適用于要求最苛刻的市場,包括高性能應用。 在本文中,我們比較了兩種主要的金屬3D打印工藝:激光粉末床熔合 (L-PBF) 和定向能量沉積 (DED)。 我們將研究每種技術的特性、最常見的應用和領先的制造商,突出它們的異同。

首先簡要介紹一下,PBF 包含幾種涉及使用粉末床的增材制造工藝,無論是塑料、陶瓷還是金屬。 您可能已經猜到了,今天我們將重點關注金屬。 這個過程可以使用激光或電子束作為能源,例如電子束熔化(EBM),由制造商Arcam于2002年推出。但是,為了更直接地比較,我們將只關注以下過程: 使用激光作為熱源。 根據不同制造商的名稱,該過程也有其他名稱,例如 DMLS,這是金屬3D打印領域的領導者 EOS 于 1994 年獲得專利的術語。 該首字母縮寫詞來自德語“Direkt Metall Laser Schmelzen”,翻譯成英文為直接金屬激光熔化。 它也可以稱為 SLM for Selective Laser Melting,這是弗勞恩霍夫研究所于 1995 年引入的術語。

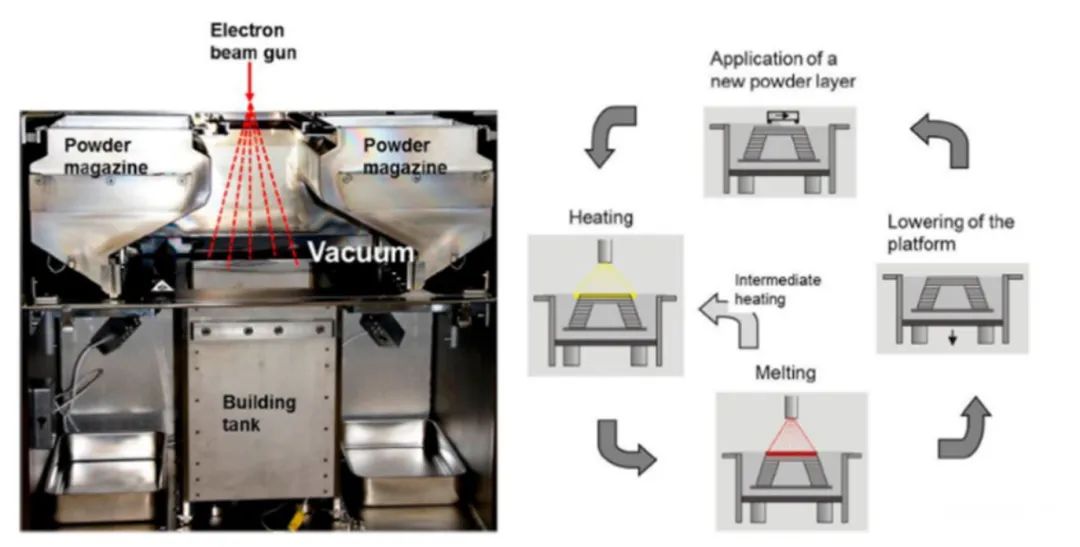

PBF過程

相比之下,DED 是一種比其他金屬粉末床技術更新的方法。 它知名的時間更長,但直到最近十年才真正發揮作用。 該工藝使用粉末或線材形式的材料,在直接沉積到零件上的同時通過直接能源熔化。 該工藝以其修復和/或涂覆大型金屬物體的能力而聞名。 DED 技術可以使用不同的能源,例如激光、等離子或電子束。 例如,WAAM(Wire Arc Additive Manufacturing)技術就屬于這一類。 因此,比較 PBF 和 DED 過程并不容易,因為它們是兩種截然不同的技術。 因此,我們將嘗試了解它們是如何工作的、它們有何不同以及它們如何互補。

金屬PBF和DED如何工作?

兩者之間最大的相似之處之一在于3D打印中必須發生的一些設定步驟。 值得注意的是,3D打印過程總是從使用 CAD 軟件創建待打印對象的3D模型開始。 然后切片機以數字方式逐層切割零件。

現在讓我們從 PBF 開始:用惰性氣體加熱腔室以達到理想溫度(對于 EBM 工藝,這必須在真空中進行)。 然后在板上涂上一層薄薄的粉末,同時將其加熱到約 300/400°C 的溫度。 然后,激光有選擇地熔化金屬顆粒并將其固化。 一層完成后,托盤向下移動,允許添加另一層粉末。 重復該過程,直到獲得成品零件。

準備好后,必須讓其冷卻。 然后去除周圍的松散金屬粉末以及 PBF 幾乎總是需要的印刷支撐。 強烈建議使用它們,尤其是第一層,以在不影響零件的最終幾何形狀和屬性的情況下將零件固定在印刷板上。 最后,金屬零件經過各種后處理過程,我們將在專門的部分中詳細介紹。

就 DED 而言,它可以被認為是擠壓和 PBF 的混合體。 事實上,這項技術制造的零件具有集中的能源來熔化材料。 打印頭被送入粉末或金屬絲,噴嘴逐層沉積所用金屬。 金屬在離開噴嘴時熔化到要修復的底座或部件上。 重復該過程,直到達到先前通過 CAD 軟件設計的3D模型。

用激光進行DED工藝

DED 3D打印機是工業機器,可以使用三種可能的能源:激光、電子束和等離子。 根據所選能源的類型,3D打印機將擁有不同的環境。 請注意,大多數DED機器都是大型工業機器,需要封閉且受控的結構才能運行。 對于激光系統,活性金屬需要一個完全惰性的腔室。 這需要大量的氣體和時間才能達到所需的氧氣水平。 對于電子束,該過程必須在真空中進行,以避免電子與空氣分子相互作用或被空氣分子偏轉。 最后,當使用等離子體作為能源時,材料在惰性氬氣環境中精確熔化。 該過程每秒被監控 600 多次以確保質量。

PBF和DED的優點和局限性

金屬粉末床熔合是生產可直接使用的最終零件的最廣泛使用的技術之一,與 DED 不同,后者更多地用于修復、涂層或添加定制零件。 綜觀這兩種技術,兩者都有優點和局限性。 金屬激光融合的主要優勢在于它可以制造出幾何復雜度高的零件。 此外,當與拓撲優化相結合時,該技術可以用更少的材料制造更輕的金屬部件,這在汽車和航空航天等行業至關重要。

另一方面,DED 技術非常適合加工具有高機械性能的大型金屬零件。 DED 3D打印機由放置在多軸機械臂(可以有四個或五個)上的噴嘴組成,可實現高打印自由度和大打印量。 就生產時間而言,打印速度高達 5 kg/h 的材料沉積工藝是最快的工藝之一。 根據美國3D打印機制造商 Optomec 的說法,DED 比 PBF 快 10 倍。 這是一個優點,但在零件精度方面也是一個缺點,因為更高的打印速度需要更大的層厚度(在 5 到 10 毫米之間),因此零件的渲染精度較低。 另一方面,PBF 具有非常薄的層(低至 0.02 毫米),激光逐點作用于零件,這會延長生產時間但會提高細節水平。

拓撲優化可使3D打印金屬部件更輕

就零件尺寸而言,DED 有利于生產大型產品,其中粉末床融合受板尺寸限制。 應該注意的是,可以使用 PBF 制造的最大零件不大于一米,而 DED 提供了在幾米的大表面上工作的可能性。 然而,這兩種技術都具有環境優勢。 對于融合,在某些情況下,對于某些金屬,未加工的粉末可以重復使用,因為新粉末可以與舊粉末混合。 另一方面,DED 在其制造過程中使用的材料較少,盡管該過程確實需要機械加工技術來去除零件上的材料。 盡管如此,與傳統的施工方法相比,這兩種技術都有助于減少廢物。

從更“實際”的角度來看,PBF 技術不適合大規模生產,因為與 CNC 加工相比,它的成本太高。 因此,它更適合用于需要特定或定制幾何形狀的小批量生產,例如假牙。 最后,與 DED 相比,PBF 打印中使用的材料量對生產成本的影響也更大。 至于材料沉積技術的局限性,它不允許生產具有復雜幾何形狀的零件。 DED 將用于形狀簡單的零件。 然而,組件的大尺寸也會對價格產生影響。 機器本身的成本非常高,即使該過程仍然比 PBF 便宜。 最后,這兩種技術還需要進行大量增加成本的后處理步驟。 我們將在本文后面更詳細地討論這個問題。

采用DED技術的3D打印火箭

以金屬為主要材料

材料的選擇對這兩種技術都有重大影響,因為它代表了每個過程的主要成本。 對于 PBF,腔室需要充滿金屬粉末來打印零件,而對于 DED,零件越大,需要的材料就越多。

總的來說,激光融合提供了廣泛的兼容金屬選擇,但有些金屬至今仍然不兼容,例如非常適合焊接的高碳鋼或高硅鋁。 當需要特定材料時,這可能是一個限制因素。 然而,該工藝可以使用金屬和合金,例如不銹鋼、鈷鉻合金、鋁(主要用于航空航天和汽車工業)、鈦(特別適用于醫療領域)、鉻鎳鐵合金和銅。 也可以使用金、鉑和銀等貴金屬。 對于 DED 技術,可以在金屬和陶瓷之間進行選擇; 這里我們主要關注前者。 事實上,陶瓷很少被使用,因為它們實施起來很復雜并且只與激光能源兼容。

目前與這些工藝兼容的金屬種類繁多

許多粉末或細絲形式的金屬也可用于 DED 技術。 與 PBF 技術不同,直接能量沉積通常允許使用所有可焊接材料,例如鈦和鈦合金、鉻鎳鐵合金、鉭、鎢、鈮、不銹鋼和鋁。 在這種情況下,重要的是熔化溫度高于腔室溫度,因此該過程需要對每種材料進行不同且受控的程度。

PBF和DED的應用

這兩種技術都可以用于廣泛的應用和領域。 這兩種工藝之間的主要區別在于粉末沉積和激光處理的方式,以及這些工藝的用途。 在 PBF 技術的情況下,它們用于航空航天、汽車、醫藥甚至珠寶等要求苛刻的行業。

例如,對于 DED 技術,主要應用包括大型零件的修復。 如果我們以航空航天領域為例,典型的應用示例是修理渦輪螺旋槳、閥門或各種工具。 也可以使用不同的粉末或將材料(例如鋼和鑄鋁)結合起來以焊接電動機電池。 然而,PBF 技術不允許加入粉末,因為它們會混合并且無法使用。 然而,航空航天業仍然可以從其優勢中受益,特別是對于復雜的定制零件或端件的生產。

PBF 零件的精度和質量也使其特別適合汽車行業的最終用途,將3D打印零件集成到汽車中,例如油分離器、底盤或發動機部件。 如上所述,它還可以與貴金屬一起使用來制作珠寶或配飾。 對于醫療領域,這項技術提供了為每個患者定制的詳細植入物的可能性,例如金屬顱骨植入物或牙冠。

PBF技術使定制醫療植入物的生產成為可能

與 PBF 一樣,DED 工藝也用于醫療領域,以生產骨科植入物、手術器械和假肢。 一些金屬,例如鈦或不銹鋼,甚至具有生物相容性。 這意味著它們可以被植入體內而沒有免疫系統過敏反應的風險。 最后,材料沉積還用于各類部件的金屬保護涂層。 這使得零件更硬,更耐腐蝕、防銹、耐化學品或耐候。

其他行業也受益于這些技術,例如石油和天然氣行業的壓力容器等應用,可以用 DED 生產,以及海事和國防行業,例如用于組件的生產。 此外,在復雜零件的情況下,可以以互補的方式使用這兩種技術,以便在最短的時間內獲得盡可能詳細的混合零件。 例如,正如 Irepa Laser 增材制造應用和開發經理 Didier Boisselier 所解釋的那樣,Irepa Laser 為國防部門生產了一種混合金屬部件。 該零件內部幾何復雜度高,需要對內部零件使用PBF,而對外部零件使用DED技術來加快處理速度。

DED用于具有簡單幾何形狀的部件

后處理的不同階段

雖然采用這兩種技術制造的零件提供了高性能零件,即可以通過最嚴苛測試的超級合金產品,但要達到這樣的結果,這兩種工藝都需要更多的后處理步驟,這也增加了成本。 例如,表面光潔度很重要,盡管程度不同。 事實上,在 PBF 的情況下,有必要對表面進行處理以使其更光滑,因為零件看起來有顆粒感。 使用 DED,您將獲得表面不完美的零件,因為材料在擠壓過程中直接熔化。 因此,CNC 加工步驟始終是獲得更明確和光滑的表面所必需的。

此外,金屬在這兩個過程中的快速加熱和冷卻都會導致內應力的積累。 熱處理可以減輕這些應力,提高硬度、延伸率、疲勞強度等機械性能。對于金屬激光熔合,需要去除多余的粉末和基體。 這可以手動、機械或通過電火花線切割完成。 接下來是表面精加工,其中可以添加拋光或 CNC 工藝以提高零件的美感。

對于 DED,銑削 (CNC) 零件是完成零件的重要步驟。 由于零件尺寸大,這很耗時并且需要大量投資。 一般來說,后處理金屬零件最常用的技術是熱等靜壓 (HIP),它可以去除任何殘留的內部微孔并完全固化零件,以及退火,這是一種用于提高零件機械性能的熱處理選項 將其加熱到高溫,然后迅速冷卻。 金屬的表面處理方法包括干法電解拋光、噴砂等。

必須移除3D打印支架

應該記住,對于 DED 和 PBF,不可能定義一個單一的后處理過程,這將取決于零件的尺寸、使用的金屬(例如,鈦等材料需要特定的、 甚至更昂貴的處理),生產的零件類型和每個特定行業所需的規格。

主要廠商

如今,許多制造商都提供粉末床激光熔化機。 在主要廠商中,我們可以提到金屬 3D 打印領域的主要參與者 EOS,如今它仍然是 DMLS 3D 打印機的主要制造商之一。 我們不要忘記 3D Systems,它于 2013 年收購了法國品牌 Phenix Systems,以擴展到金屬增材制造領域。 它的過程被稱為 DMP for Direct Metal Printing。 其他提供金屬激光融合打印機的公司包括英國公司 Renishaw 或德國制造商 SLM Solutions——盡管這份清單并不詳盡。

專注于激光 DED 機器的制造商包括 AddUp,該公司于 2018 年收購了市場領先的 DED 機器制造商之一 BeAM。 該公司還提供兩種 L-PBF 解決方案。 American Optomec 也是領先企業之一,其專利 LENS 工藝于 1998 年推向市場。如今,該公司擁有不少于七種解決方案。 制造商 FormAlloy、DMG Mori、InssTek、Relativity 和 Meltio 也值得一提。 后者聲稱提供市場上最便宜的 DED 機器。 最后,其他公司提供這兩種解決方案,例如德國公司 Trumpf 或意大利公司 Prima Additive,后者為銅和反射金屬提供雙激光或綠激光選項。 雖然還有很多。

價格

如前所述,DED和PBF 3D打印機之間的價格很高,但并不相同。 事實上,定向能量沉積工藝可以被認為比粉末床融合工藝便宜大約 5 倍。 雖然很難給出確切的數字。 制造商不會在線披露其產品的價格,成本可能會因用戶操作3D打印機的方式而異。 它還取決于買家是否也想從后處理解決方案或特定材料中受益。 無論如何,很難在該類別中找到一臺價格低于 80,000 美元的金屬機器。 一些3D打印機甚至可能高達近 1,000,000 美元。 談到粉末床激光聚變解決方案,起價可達 200,000 美元。 考慮 3D Systems 的 DMP Flex 350,估計約為 575,000 美元,或 DMP Factory 350,最高可達 763,000 美元。 對于 DED 系統,當考慮更復雜的解決方案時,價格可能會大幅上漲,例如 DMG MORI 的 LASERTEC 6600 DED 混合機床,它將 DED 技術和減材加工結合到一個解決方案中。 它的估計成本是最高的之一,在150 到 300 萬美元之間。

難熔金屬制成的PBF 3D打印零部件

使用難熔金屬進行3D打印是充滿挑戰的,特別是像鎢、鉻、錸這類熔點很高的金屬,更別提納米級粉末顆粒了。然而,這些金屬——鉬、鈮、鉭、鎢和錸——不僅具有極強的耐熱性和耐腐蝕性,而且即使在高溫下也能保持其結構完整性。這使它們成為一系列具有挑戰性的航空航天、工業和科學用途的絕佳選擇。

用鈮等難熔金屬3D打印復雜的雙壁渦輪葉片的能力為顯著提高發動機工作溫度鋪平了道路Castheon

挑戰與機遇并存

挑戰無處不在

通過傳統加工工藝來加工難熔金屬也是充滿挑戰的,一個普遍問題是難熔金屬非常難以通過傳統的制造方法進行加工,例如機械加工和成型。在此與其相對較高的成本之間,難熔金屬的使用長期以來一直僅限于工件形狀相對簡單、材料去除量極少以及高溫合金無法按需發揮作用的應用。

根據來自加利福尼亞州的Castheon公司,當前激光粉末床熔化(LPBF)工藝 解決了與難熔金屬和合金相關的大部分可制造性問題。尤其是金屬增材制造技術允許創建拓撲優化的輕量級組件,這些組件包含多孔或晶格結構,否則這些組件的設計是不切實際甚至是不可能生產的。

以經濟高效的方式制造熔點幾乎是INCONEL、哈氏合金和其他流行的耐熱高溫合金(HRSA)兩倍的金屬部件,金屬3D打印難熔金屬為一些令人興奮的可能性打開了大門。更高的溫度意味著更省油和更持久的燃氣渦輪發動機,這對商業航空和發電行業至關重要。

3D打印難熔金屬對高超音速航空制造業也有應用潛力,根據3D科學谷的市場了解,美國宇航局、美國空軍和其他機構長期以來一直對商業和軍事用途的持續高超音速飛行感興趣,然而,直到最近,才可能將難熔金屬制造成支持5馬赫及以上速度所需的復雜形狀。

根據Castheon公司,金屬增材制造不僅可以制造出各種適合3D打印的復雜形狀,而且鈮基合金比它們的鍛造合金要穩定得多。在1,300攝氏度的溫度下,它們的拉伸強度是其1.8倍。其他難熔金屬,如鎢和錸,也表現出類似的好處。

不過要想在3D打印難熔金屬這個利基市場取得成功,還是充滿挑戰的。難熔金屬合金和粉末的生產是充滿挑戰的,導致高成本和材料稀缺。由于狹窄的操作窗口和“獨特的顆粒控制機制”,3D打印難熔金屬也非常具有挑戰性。

鉬、鎢、鉭和鈮存在的一些挑戰來自它們的體心立方原子結構,它們存在韌脆轉變溫度(DBTT)。鉬和鎢等金屬具有非常高的DBTT,這會導致成品零部件中的應力積聚和微裂紋。

應對挑戰的種種策略

對于鍛造材料,可以通過冷加工等熱機械工藝來減輕這些故障模式,但這對于3D打印組件來說是不切實際的。解決方法是將難熔金屬與錸、鎳和鐵等元素合金化,以降低韌脆轉變溫度和減少應力。

打印工藝也很重要,例如可以通過加熱構建板減少開裂,這是常見策略,有些機器能夠達到500攝氏度或更高。這有可能緩解從液體到固體的轉變,尤其是鉬和鎢,它們具有更高的DBTT。

同樣重要的是要注意構建室或粉末中的氧氣對構建過程是有害的,因為過多的氧氣會進一步增加DBTT和金屬的微裂紋。在金屬增材制造設備中擁有高質量的原料和良好的氣氛控制對于打印難熔金屬的成功至關重要。

然而,即使無法消除微裂紋及其導致的結構完整性損失,難熔金屬仍然可以發揮重要作用。

例如,鎢被廣泛用于X射線和CT掃描儀中的抗散射網格準直器,它們的機械載荷水平要求與航空航天和軍事應用中的機械載荷水平要求不同。而難熔金屬表現出的優異的導熱性和低熱膨脹系數,使其非常適合用于熱交換器和用于種植藍寶石的坩堝。

再例如,由于其低DBTT和耐高溫性,鉭和鉭鎢合金(Ta10W)被選作衛星組件,要求其在超過3,000攝氏度的溫度下表現出一致的導電性、極高的抗拉強度和最小的變形.

H.C.Starck參與的一個項目是為英國航天局打印一個電阻噴嘴段。該項目被稱為超高溫增材制造Resistojets,或STAR。(阻力噴氣式發動機是一種簡單的電力推進系統,它通過加熱流體來產生推力。)

據了解,金屬增材制造難熔金屬的開發項目帶來了難以置信的靈活性,創建定制合金混合物的能力也是如此。一個富有想象力的應用空間是,將開發出“預合金”金屬,在3D打印時提供了更好的一致性。例如,鈦-鋯-鉬是一種流行的醫用合金,而鉬鑭、鎢錸和鈮基合金C-103,也獲得了越來越多的應用探索。

拿鎢組件的3D打印來說,出了LPBF選區激光熔化金屬3D打印技術,還可以通過EBM電子束技術來增材制造鎢組件。國內企業中,西安鉑力特、湖南伊澍智能制造等少數企業也在開發鎢金屬材料的增材制造應用。鉑力特已利用SLM 3D打印設備開發出了鎢合金3D打印零件,零件整體采用薄壁結構,最小壁厚僅0.1mm。湖南伊澍智能制造基于EBM 3D打印技術開展了對WC-Co硬質合金層-金剛石復合材料組分以及材料增材制造工藝參數的研究,該技術旨在解決硬質合金刀具涂層剝落的問題,利用增材制造工藝與材料,實現金剛石涂層材料與WC-Co硬質合金層以化學鍵方式的結合。

PBF金屬3D打印裝備制造商實際上都在擴展其3D打印機的Z軸制造尺寸,這是一種新興趨勢。國內的設備商,有意無意間實際上已經掀起了一場技術競賽,一系列多激光、米級的裝備紛紛發布。國內外的這種現象,表明在航空、航天、軍事等領域有使用特定類型、尺寸零件的制造需求,尤其是一些公司在宣傳文案中特意指明,某機型適合某類零件的制造。

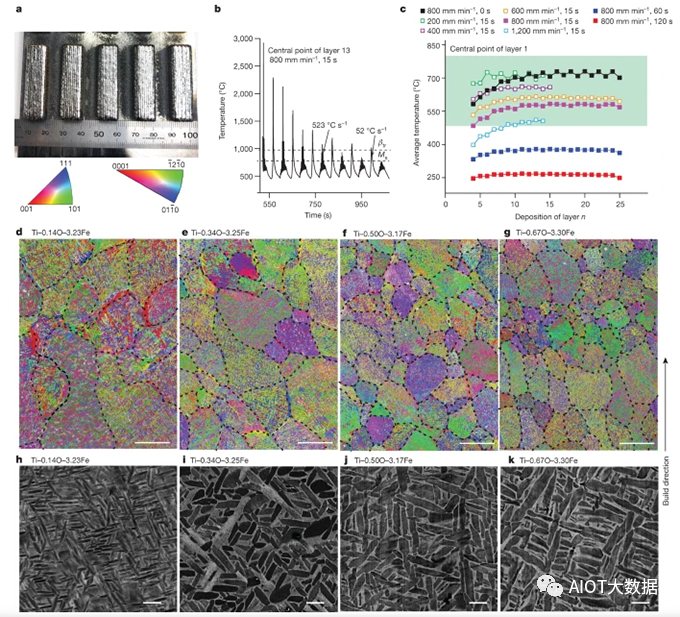

研究人員利用激光定向能量沉積3D打印開發新型可持續鈦合金,可控制不同區域的硬度和延展性

皇家墨爾本理工大學和悉尼大學的研究人員,與香港理工大學和瑞典軟件開發商Hexagon的制造智能部門合作,成功開發出一種新型的鈦合金材料。這一研究成果為鈦合金在多個領域的應用打開了新的可能性,并為實現更可持續的制造方法提供了有益的啟示。

激光定向能量沉積3D打印的鈦合金微觀結構示意

新型3D打印鈦合金有什么作用?

這種鈦合金具有堅固、延展、可調和可持續的特性。傳統制造鈦合金的成本很高,而這項研究為新型的高性能鈦合金提供了潛力,可在航空航天、生物醫學、化學工程、太空和能源等領域應用。

該研究團隊采用了合金和3D打印工藝設計相結合的方法,利用激光定向能量沉積(L-DED)技術從金屬粉末中3D打印出這種新型鈦合金。這種創新的制造過程使得鈦合金的生產更加可持續和經濟實惠。

皇家墨爾本理工大學的首席研究員Ma Qian教授表示,他們將循環經濟的理念融入到設計中。這種新型合金可以使用廢品和低級材料進行生產,無需昂貴的添加劑如釩和鋁,而是采用廉價且豐富的氧氣和鐵。

△該研究論文已發表在《自然》雜志上,研究題目為“通過3D打印制造實現強韌性鈦氧鐵合金”

開發新合金過程中遇到的挑戰

該團隊的合金由兩種形式的鈦晶體組成,即α-鈦相和β-鈦相的混合物,被稱為Ti-6Al-4V。每種形式對應著特定的原子排列。

Ti-6Al-4V是最常見的鈦合金,在傳統生產方法中使用6%的鋁和4%的釩,占據了鈦合金市場超過50%的份額。而這項新研究則使用氧和鐵代替了鋁和釩。除了易獲取和成本較低外,這些元素還是α-鈦相和β-鈦相的兩種最有效的穩定劑和強化劑。

傳統上,含有高含量的鈦和氧的鈦合金面臨著發展和采用上的挑戰。

Qian評論道:“一個挑戰是氧,通俗地描述為‘鈦的氪石’,會導致鈦變脆;另一個挑戰是添加鐵可能導致大片β-鈦相形態的嚴重缺陷。”

該團隊通過激光定向能量沉積(L-DED)技術,成功在新型合金的α-β相界面上實現了原子級微觀結構的3D打印

L-DED 3D打印通常用于制造大型復雜零件,它使得科學家們能夠調整合金的機械性能。他們成功地在合金中創建了納米級的鈦晶體,并精確控制了氧和鐵原子的分布。這使得合金的某些區域非常堅固,而其他區域具有延展性,確保材料在受力時不會變脆。

悉尼大學的聯合首席研究員Simon Ringer教授解釋說:“關鍵的推動因素是氧和鐵原子在α-鈦相和β-鈦相之間以及內部的獨特分布。我們在α-鈦相中設計了納米級的氧梯度,包括堅固的高氧區域和具有延展性的低氧區域,這使我們能夠控制局部原子鍵合,從而減輕脆性問題。”

還有哪些金屬3D打印技術

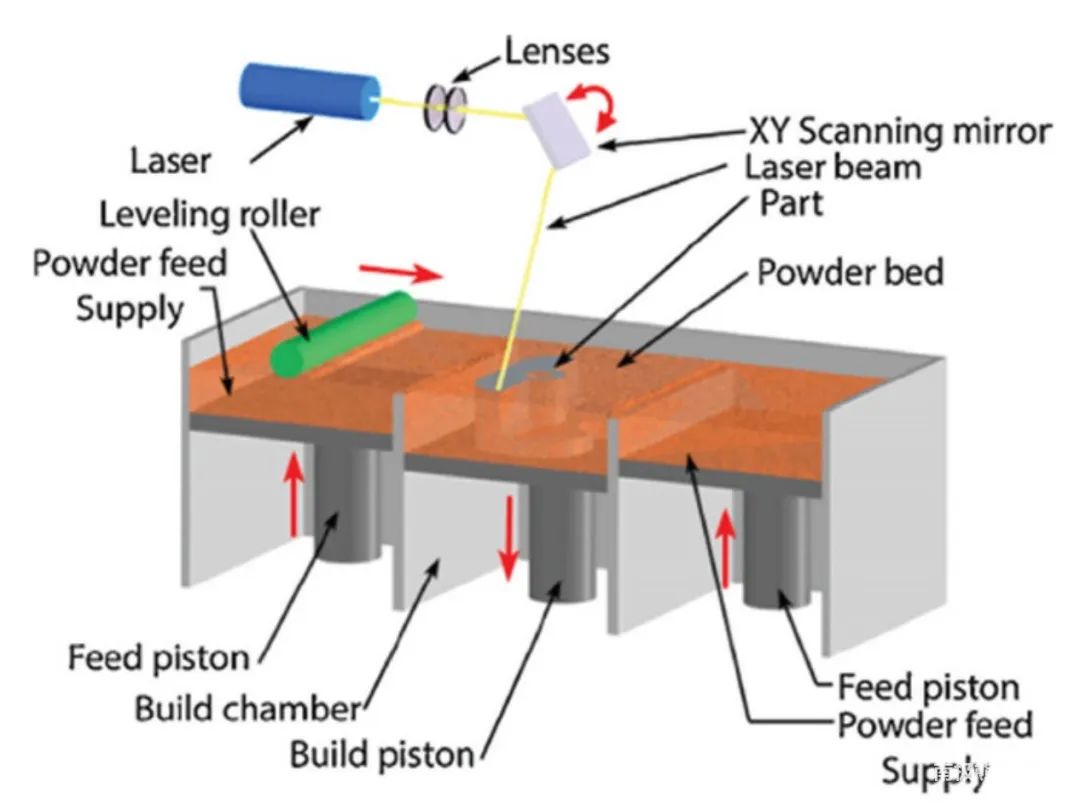

選區激光熔融(SLM)

選區激光熔融技術是一種粉末床熔融(PBF)增材制造技術,它以激光為熱源。在SLM過程中,增材制造的結果受到參數的影響,如激光功率、散焦量(光斑大小)、掃描軌跡、掃描速度、層間距離等,下圖顯示了SLM技術的原理。激光通過透鏡聚焦到XY掃描鏡上后,通過XY掃描鏡的偏轉來調整激光的位置。零件通過CAD模型進行切片,并逐層打印。每層完成后,通過調平輥對粉末層進行重新鋪設。SLM技術有很多優點,如加工速度快、工藝靈活性高、材料利用率高,這使得SLM技術得到廣泛的應用。因此,用SLM技術生產的純銅零件被應用于各個領域。Wang等人利用SLM技術在鋼鐵表面生產純銅疏水層。在這項研究中,由于SLM技術的高靈活性,成功地生產了接觸角高達160°的涂層。

△選擇性激光熔化(SLM)進行增材制造(AM)的示意圖

純銅的優點是物理性能優良,但也有在熔融狀態和液態下對激光的反射率極高的特點。市面上的SLM設備使用波長在1000-1100納米之間的激光器。然而,在這個范圍內,純銅對激光的反射率高達98%。許多學者都指出了激光反射的危害。在Jadhav等人的研究中,他們讓光學涂層在無保護的情況下暴露12小時,同時用波長為1080nm的激光在反射率為90%的銅基材上反復掃描。下圖顯示了12小時反射后光學涂層的損壞情況。圖中顯示了涂層的明顯剝落,這表明了反射激光對光學元件的損害。此外,高反射率也會導致能量損失,造成熱量輸入不足。為了解決由激光反射引起的熱輸入不足的問題,研究人員采取了不同的方法,如使用高功率單模光纖激光器,使用其他波長或頻率的激光來增加吸收率,或在粉末中添加其他元素來增加激光的吸收率。

銅能比1000nm更容易吸收515nm的激光波長。金屬對激光的吸收率高達25-40%。因此,采用綠色激光作為銅的SLM 3D打印能源可以減少對激光能量的需求,并提供聚焦精度。在Prasad等人的研究中,為了保持必要的熱輸入,與鋁、鋼和鈦的添加制造相比,他們使用最大的功率(1千瓦)和最小的速度(0.1米/分鐘)。其他研究人員正在開發藍色和紅色激光的SLM技術,但對純銅的研究還不多。

選擇性電子束熔化(SEBM)

選擇性電子束熔化(SEBM)技術作為另一種PBF技術,其原理與SLM技術基本相同。如下圖所示,SEBM技術也是通過三維建模建立零件模型,然后通過電子束的選擇性熔化逐層生產。與SLM技術不同的是,SEBM使用的熱源是電子束,電子束通過電磁線圈的影響使得電子束選擇熔化區域的變化。此外,SEBM技術有很多優點,例如:高真空,避免了制造過程中零件的氧化;低反射率,使其適合加工高再反射率的材料;在大多數情況下,不需要熱處理,因為SEBM成形過程需要對基材進行預熱;可以使用更高的功率以確保更高的加工率。

△ SEBM過程。左圖:成形室。右圖:建造一層的4步流程。

目前,SEBM技術被應用于各個領域,如人造骨骼、航空航天等。由于材料反射電子和光子的方式不同,SEBM技術將非常適用于高反射率材料的加工。因此,SEBM技術可以解決熔融狀態下銅的高反射率問題。它已經吸引了許多研究人員的注意。此外,在純金屬增材制造的情況下,它對污染物的影響很敏感,特別是氧氣對零件性能的影響。SEBM的技術可以避免環境中氧氣的影響,因為它是在真空條件下進行的。然而,在運輸和儲存過程中,純銅粉的氧化是不可避免的。Guschlbauer等人對此進行了研究。他們通過使用不同氧含量的粉末生產零件,并研究了氧含量對零件性能的影響。最后證明,過高的氧化物含量會引起裂紋和其他缺陷,這將嚴重影響零件的性能。

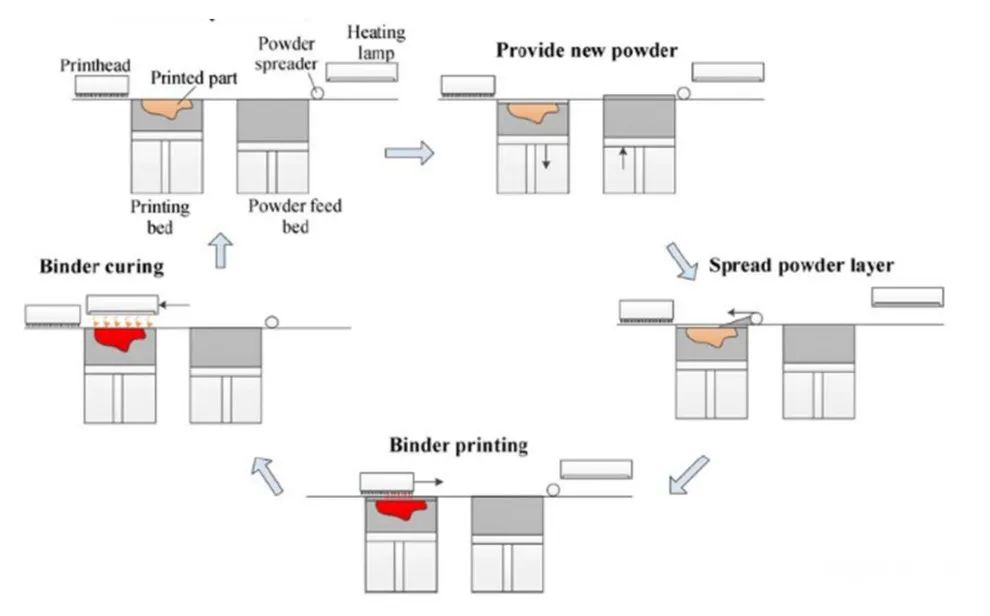

粘結劑噴射(BJ)技術

粘結劑噴射(BJ)技術起源于20世紀90年代的美國麻省理工學院。BJ增材制造技術以PBF技術為基礎,但在設備上存在一些差異,下圖是BJ增材技術的原理圖。我們可以看到,打印系統是由打印頭、撒粉器、加熱燈和打印進給床組成的。打印過程是BJ技術與其他增材制造技術的主要區別。當粉末鋪設在打印床上時,與PBF技術不同的是,打印頭不會按照計劃的路徑發射高能光束來熔化粉末,而是噴射粘合劑。然后加熱燈會移動到噴灑粘合劑的位置進行加熱和固化。當粘合的部件被解粉后,部件被放置在高溫爐中進行燒結并熱解粘結劑。

△粘結劑噴射工藝步驟的示意圖。

隨著近幾年的發展,BJ技術已被廣泛應用于各種材料,如金屬和陶瓷。在目前的研究中,金屬的增材制造引起了更多的關注。BJ技術已經被應用于銅、鐵、鋁等純金屬和合金。由于其特殊的優勢,BJ增材制造技術發展迅速。與普通的PBF技術相比,它具有以下優勢:

1. 生產零件沒有尺寸限制;

2.不需要支撐結構;

3.適用材料范圍廣,不需要注意材料的熔點反射率等物理性能,可以與不同材料混合;

4.設備價格低,不需要封閉腔體;

5.對粉末的要求低。

BJ增材技術的特殊加工工藝適用于高反射率材料的加工,為純銅添加劑的加工提供了新的選擇。早在2015年,Bai等人就探討了用BJ增材技術生產純銅組件的可行性。文章談到了不同粉末生產的部件的密度、收縮率和拉伸強度的變化。最后,通過調整工藝參數得到了下圖所示的復雜結構件。采用BJ增材技術生產的零件的最大密度為85.5%。BJ增材制造技術生產的零件密度過低,所以零件的抗拉強度低于傳統加工方法生產的純銅零件。密度比低是由于在通過BJ增材制造技術生產零件的過程中加入了大量的粘合劑。在燒結過程中,粘合劑被加熱分解后會留下大量的孔洞,從而降低了零件的密度。同時,孔的存在也降低了零件的性能。

2021年2月27日,工業3D打印機制造商DigitalMetal宣布推出一種新的純銅粉末——DM Cu,適用于粘合劑噴射3D打印技術。這種材料以優異的導熱性而聞名,成為熱交換器、管道、發動機和電子產品的散熱器等傳熱部件的選擇,用戶可以通過配套的DM P2500 3D打印機制造出99.9%的純銅組件。據悉,Digital Metal已經通過內部的一些測試應用對新型DM Cu粉末進行了實驗。首先,公司3D打印了一個喇叭波導天線,用于引導無線電波的波束。

選區激光燒結(SLS)

選區激光燒結(SLS)技術起源于20世紀80年代,其工作原理與SLS相似,只是所使用的材料是含有一定量的低熔點高分子聚合物 。像SLS和BJ這樣的技術被稱為兩步法,通過打印得到生坯,然后通過后處理的單獨操作或燒結來達到全密度。現在,該技術已成為研究熱點,并逐漸應用于工業生產。Amorim等人通過SLS技術研究了銅合金材料和純銅材料之間的EDM電極性能差異。這項研究為工業界提供了一個新的思路。雖然最后的結論發現效果并不理想,因為零件內部有大量的孔,純銅通過SLS制作的EDM電極無法達到良好的工作效果,但這也為今后的研究指明了方向。

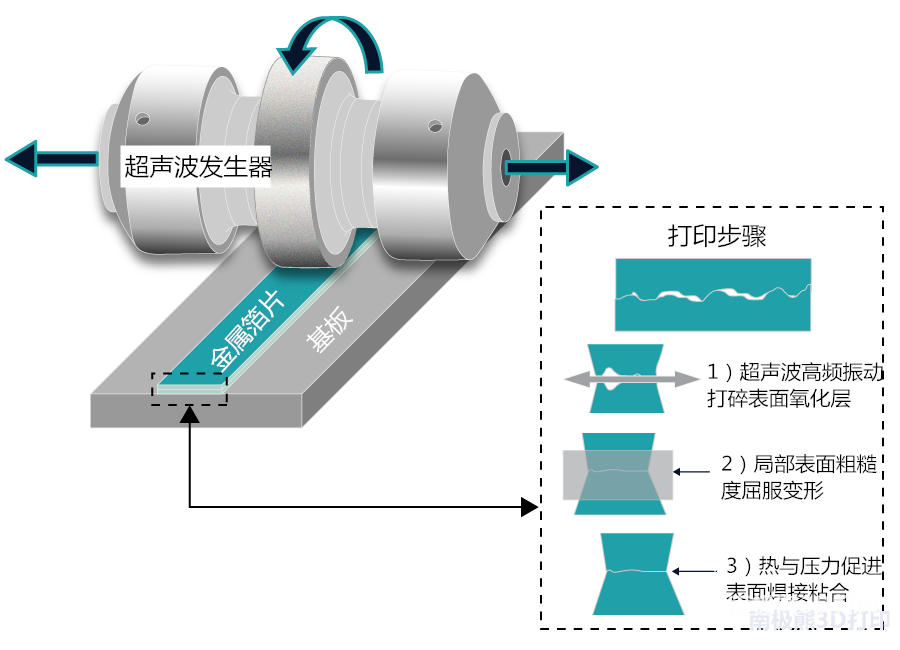

超聲波增材制造(UAM)

超聲波增材制造(UAM)技術與SLM和SEBM增材制造技術不同。在UAM增材制造的過程中,不需要熱源。UAM技術中的一小部分熱量是由摩擦產生的,所以大多數學者更愿意用擴散結合和摩擦攪拌焊接來與UAM進行比較。有學者認為,UAM增材制造技術的結合機制是兩片金屬片之間的粘滑運動。這種結合機制介于擴散結合和攪拌摩擦焊接的結合機制之間。

△UAM技術原理示意圖

由于商業化的UAM增材制造設備功率較低,它只適合于加工一些材料,如薄鋁。因此,愛迪生焊接研究所開發了一種高功率UAM增材制造技術,即 “極高功率超聲增材制造”(VHP UAM)。這也為純銅的UAM增材制造提供了新的方法和思路。在Sriraman等人的研究中,研究了純銅VHP-UAM添加劑制造的結合特性。在這個實驗中,150微米的銅箔被用作VHP-UAM添加劑制造的原材料。零件的硬度測試表明,在生產過程中出現了明顯的軟化和增強的塑性流動。加工前原材料的晶粒尺寸為25微米,經過短時間加工后在界面上形成了0.3-1.0微米的動態再結晶區。這種現象使冶金結合通過晶界遷移,并使帶子連續焊接形成三維截面。目前,關于UAM增材制造銅制復雜零件技術的研究并不多。一方面,它受到技術本身的限制,另一方面,它受到零件性能的限制。目前的研究大多是利用UAM快速成型技術制造由不同材料組成的零件,并研究其成型機制。復雜結構的制造一般是指生產具有復雜通道的零件。

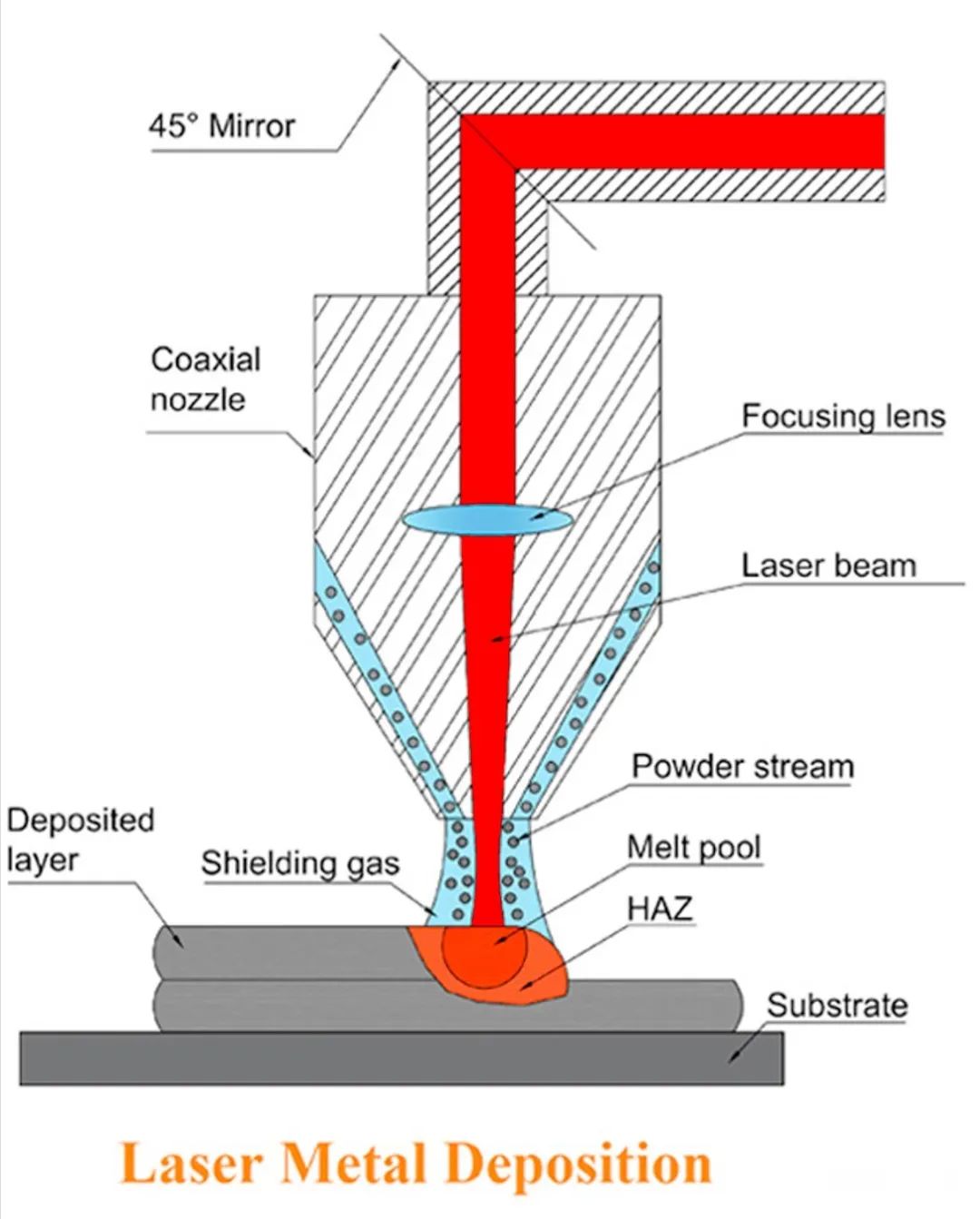

激光金屬沉積技術(LMD)

激光金屬沉積技術(LMD)是一種定向能量沉積(DED)的近凈成形技術,該技術有其獨特的優勢,雖然該技術的成形精度遠不及PBF技術,但面對大型零件的生產和修復,該技術可以發揮巨大的作用。LMD技術與SLM技術相同,都是以激光作為熱源。近年來,LMD技術在業界引起了很大的關注。Arregui等人在2018年研究了LMD增材制造金屬零件的幾何限制。結果顯示,在不調整激光頭的情況下,90-60°可以獲得良好的成型零件。Singh等人檢測了LMD生產的1-3毫米的純銅包覆層,發現其結合強度可以達到48MPa,且耐腐蝕性好。它可以在活性腐蝕條件下保存很多年,但孔隙問題仍需迫切解決。Yadav等人通過PBF工藝確定了LMD的工藝窗口,最終獲得了密度高達99%的成型件,其拉伸性能經測試高于傳統銅件。

△激光金屬沉積 (LMD)技術

基于FFF原理的擠出式打印技術

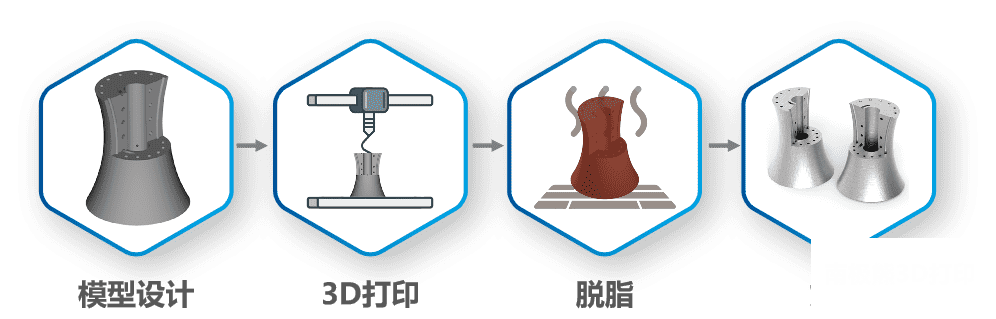

國內金屬陶瓷間接3D打印引領者深圳升華三維開發出一種擁有自主知識產權的粉末擠出打印技術(Powder Extrusion printing,PEP),該工藝克服了純銅材料3D打印制造領域的挑戰,在純銅3D打印上一舉填補國內空白。基于PEP技術3D打印純銅不需要高能激光束,巧妙地避開了純銅打印過程中的高導熱率、高反射率的問題,通過先打印生坯,然后再經過脫脂、燒結,得到純銅零件。在打印過程中,想要獲得高致密度或高導電導熱純銅制件,其純銅打印材料配方和脫脂燒結的工藝要求也非常高,升華三維純銅顆粒料UPGM-CU則十分適配于純銅3D打印,其保持原料高純凈度的同時還具有更易實現致密化的特性,能滿足不同銅零件的打印需求。升華三維自主研發的3D打印設備,可以加工純銅及其合金材料以制造致密的部件,目前已經廣泛應用于熱交換器、散熱器和電感應器的產品開發中。

△升華三維間接3D打印流程

德國初創公司TSI開發了一種熔絲FFF3D打印工藝,可以在絲材中加入金屬或陶瓷顆粒,并最終得到金屬或陶瓷部件,從而為空間應用提供制造能力。作為歐空局的孵化企業,TSI注重材料的熱和機械性能。基于高的導熱性,純銅的3D打印一直備受關注,TSI希望能夠推出低成本的3D打印解決方案。在2021年6月,該公司成功采用FFF技術實現了高密度、結構復雜、無氧純銅散熱器打印。

冷噴涂增材制造

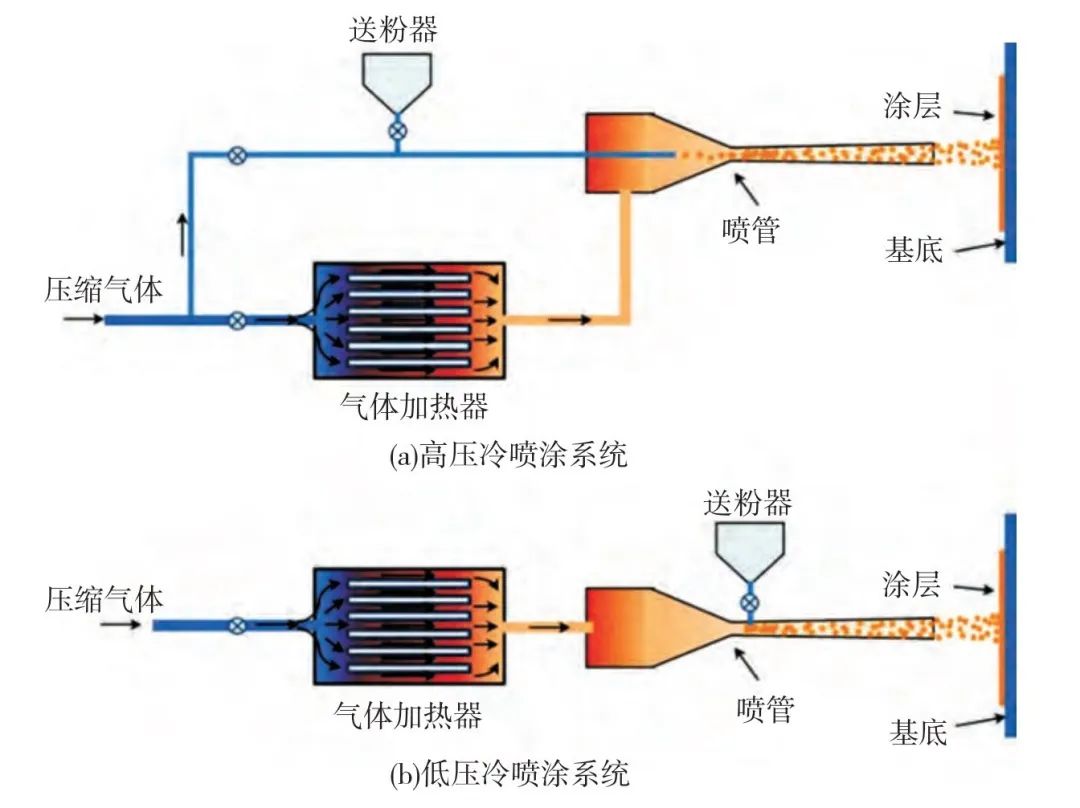

冷噴涂是一種利用固態粉末顆粒自固結能力而實現顆粒相互結合的粉末沉積方法,在高速沖擊的條件下,這種粉末的自固結才能得以實現。該過程利用動能的力量,而不是依賴高功率激光和昂貴的氣體,以很低的成本進行金屬3D打印。

△高/低壓冷噴涂設備系統裝置結構示意圖

SPEE3D金屬3D打印機的供應商(特有冷噴涂技術),也是當前澳大利亞陸軍制造合作伙伴,已被美國海軍選中參加代號為MaintenX演習,通過本次合作,意在推動將3D打印部署在實戰中。SPEE3D工藝的最大優勢是3D打印成本低,縮短時間。例如,下圖所示的銅輪僅在2.8分鐘內完成,成本僅為10美元,這是一個巨大的價格優勢。

光固化技術

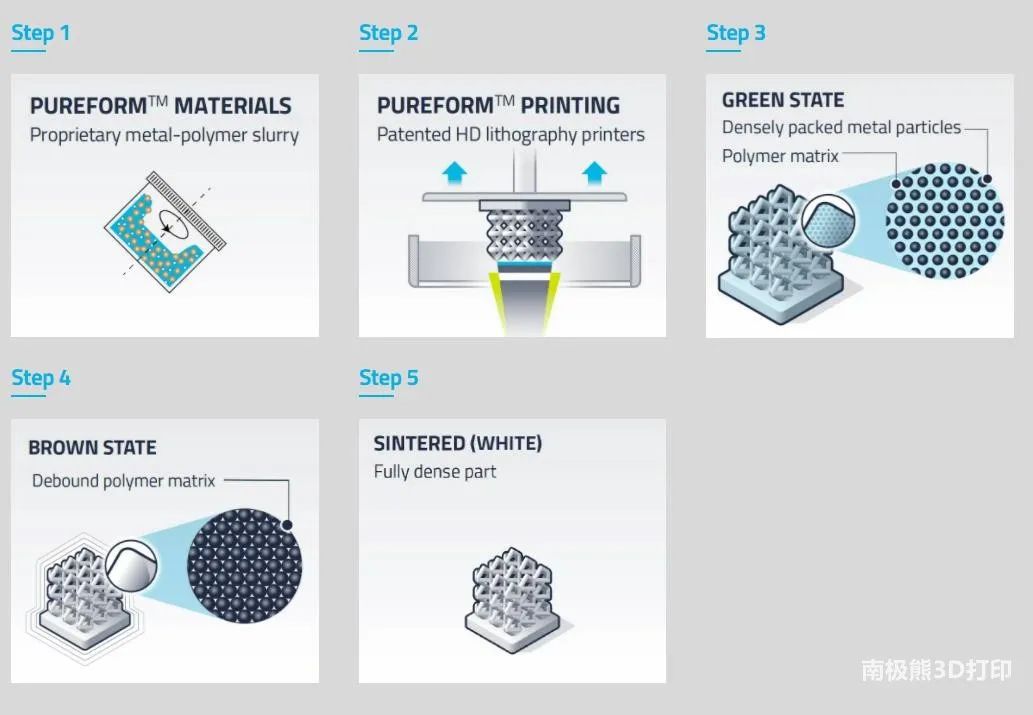

2021年8月,美國Holo公司推出了一項使用光聚合物漿料和立體光刻技術(SLA)來制造精密金屬部件的技術——PureForm,目前在國內目前還很少見。這項技術的具體工作原理是:

① 制備專有的金屬-聚合物漿料;

② 用光固化3D打印機進行打印;

③ 得到密集的金屬微粒聚合物基體;

④ 脫脂;

⑤ 燒結得到完全致密的零件

因為采用光固化技術打印,所以精度比較高,能夠制造出150-200微米的結構。Holo公司的漿料具有極佳的分散性,在打印過程中可形成均勻的層厚,打印機可在不到10s的時間內固化新層。目前,Holo通過DLP+脫脂燒結工藝成型的純銅的致密度平均為96-98%,足以達到大塊銅95%的導熱率和導電率。此外,該工藝還可能會減少激光打印產生的裂紋問題。

△立體光刻技術——PureForm

審核編輯:劉清

-

激光器

+關注

關注

17文章

2488瀏覽量

60263 -

CAD

+關注

關注

17文章

1081瀏覽量

72367 -

3D打印技術

+關注

關注

4文章

220瀏覽量

31870 -

SLM

+關注

關注

0文章

80瀏覽量

6825

原文標題:技術前沿:金屬3D打印工藝-PBF與DED

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PBF與DED:您應該選擇哪種金屬3D打印工藝?

PBF與DED:您應該選擇哪種金屬3D打印工藝?

評論