按:這是筆者在汽車發動機工廠做維修工程師時的一篇文字,文中所涉及的曲軸平衡機是英國產品,文中大部分內容仍具有參考價值,發出來以饗同行。

1曲軸動平衡的基本原理解析

曲軸去重平衡機是典型的機電一體化設備,集成了機械加工、計算機數控、微電子技術、發動機工藝理論等技術于一體,是我廠比復雜的設備之一。

首先,簡要地了解動平衡理論有助于我們正確地掌握該設備。

1.1平衡理論

(1)什么是不平衡量

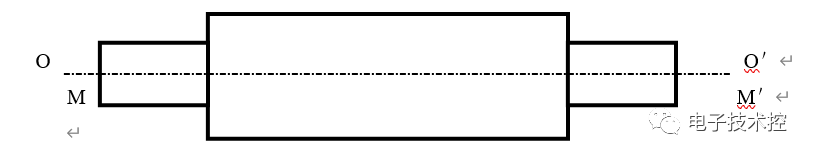

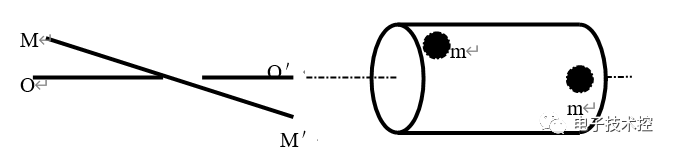

以一個均勻轉子為例,如圖1:

圖1:均勻轉子的幾何支撐軸線OO'與慣性軸線和MM'

正常情況下,其慣性主軸線應與支撐主軸線重合,如不重合,則表示該轉子不平衡。其不平衡量可用下式表示:

U=m×r

單位:g.cm,m:不平衡質量,不平衡半徑。

真正的轉子不平衡程度不僅與不平衡質量和不平衡半徑有關,而且與轉子的總質量M有直接關系,顯然,同樣的U值,M越大,表示不平衡程度越小;M越小,則表示不平衡程度越大。由此,引入了偏心距的概念。

即,偏心距:E = mr/M=U/M

這個參數能較為準確地表示一個轉子的不平衡程度。

(2)不平衡量的常見分布形式

這里主要是指和曲軸不平衡相關的:“徑向不平衡”。其常見形式有:

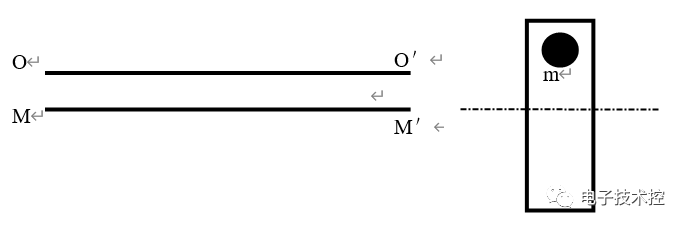

1)靜不平衡

慣性軸線與幾何支撐軸線平行.如圖2:

圖2:靜不平衡示意圖

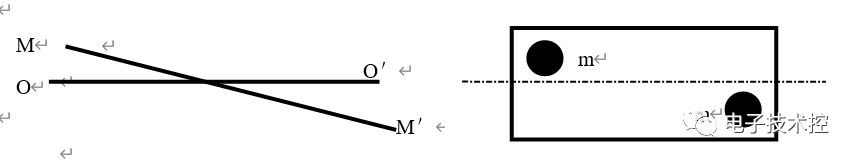

2)偶不平衡

慣性軸線與幾何支撐軸線斜交于幾何軸線的中心點。如圖3:

圖3:偶不平衡示意圖

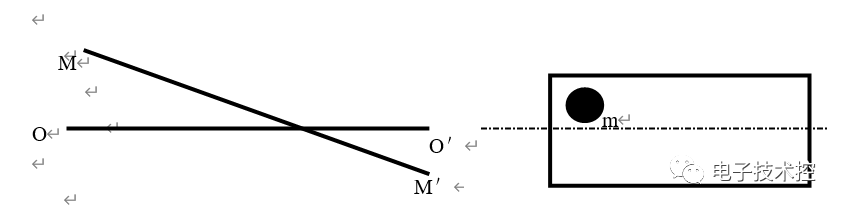

3)準靜不平衡

慣性軸線與幾何支撐軸線斜交,但不過中心點。如圖4:

圖4:準靜不平衡示意圖

4)動不平衡

慣性軸線與幾何支撐軸線不相交,亦不平行。如圖5:

圖5:動不平衡示意圖

曲軸的不平衡即屬于這種類型,由于其不平衡量的分布特點,去重時最少要平衡兩點以上。

(3)不平衡量的工業標準

國標ISO1940規定了不平衡量的工業標準,即:

G=EW/1000

其中,E:偏心距。微米。

W:轉速。弧度/秒。

G取值一般為G0.4-G4000,曲軸在G40-G100之間。

1.2動平衡機

(1)平衡機測量的基本力學關系

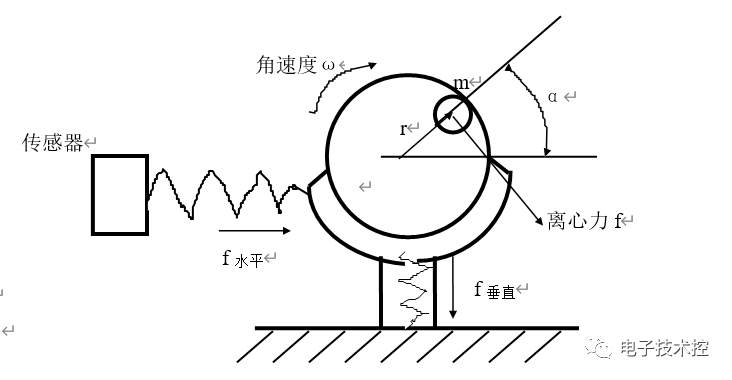

如下圖,為一臺平衡機的測量系統局部結構示意圖。

圖6:一個簡單的平衡機測量裝置

圖中不平衡量m產生的離心力:

f=mrw^2

水平方向的離心力分量:

f水平= mrw^2 cosα

垂直方向的離心力分量:

f垂直=mrw^2sinα

支撐彈簧變形量:

A=f垂直/K,K為彈性系數。

水平力傳遞給傳感器,由傳感器測取并產生電壓信號,送控制系統。

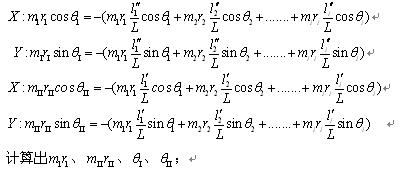

(2)平衡方程

一個系統的平衡方程如下:

MX″+CX′+KX=mrw^2

其中:

M:轉子質量。

X:支撐體變形量。

m:不平衡質量。

r:不平衡半徑。

w:轉子角速度。

C:阻尼系數。主要來自風阻,摩擦阻尼。

K:支撐體彈性系數。

阻尼力很小,一般分析時可不予考慮。

(3)硬支撐平衡機的力學分析

當地基足夠穩定時,可以不考慮慣性力時KX",可以設計為硬支撐結構。這時,平衡方程可改寫為:

X=mrw^2/K

可見,硬支撐平衡機與床身質量無關,出廠時做一次性標定即可,無須經常標定。但對地基要求高,否則慣性力將產生影響,影響平衡精度。

機床的共振點為:

對硬支撐平衡機,工件轉速應在w0/3以內。

(4)軟支撐平衡機的力學分析

這種平衡機的彈性力相對于慣性力而言,由于支撐彈簧很軟,彈性力很小,可以忽略。平衡方程為:

MX"=mrw^2

X"=mrw^2/M

X"為加速度,可使用加速度傳感器測量。

由于式中包括機床質量M,故機床需要經常標定,對地基要求不高。

這種平衡機的工件轉速一般控制在2-2.5w0之內。

(5)半硬支撐平衡機的力學分析

這種平衡機既要考慮慣性力,又要考慮彈性力。其平衡方程為:

MX"+KX=mrw^2

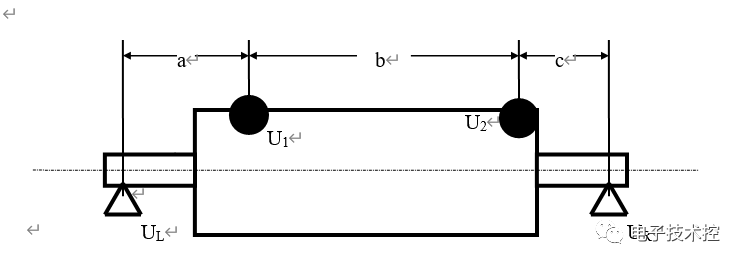

這一方程的計算較為困難,從力學關系來進行分析,可以從下面公式進行不平衡量的分離。即:

圖7:不平衡量的分離

如圖,有:

U1=UL+(UL*a/b-UR*c/b)

U2=UR- (UL*a/b-UR*c/b)

顯然,當去重點事先選定后,很容易依據從支撐點測量到的不平衡量UL和UR確定應去重量U1及U2。

半硬支撐的平衡機,其工件轉速在w0附近,因而靈敏度高。它對地基的要求介于硬支撐和軟支撐之間。

(6)我廠平衡機類型及曲軸去重

美國引進的平衡機屬于軟支撐型,而新采購平衡機(日本)屬于半硬支撐型。由此,我們不難得出兩臺機床在使用和保養中應注意哪些問題的結論。

兩臺設備的曲軸去重點都是10°、130°、190°、250°四個點。

常見的曲軸驅動方式有摩擦輪驅動、皮帶輪驅動、端部驅動和虎殼驅動四種。我廠的美國平衡機為端部驅動,這種驅動方式對聯軸節要求很高,需要經常進行補償和對聯軸節做調整。

去重量點理論上越少越好,這樣可以減少工件的內應力。

2 數控部分解析

2.1硬件構成

該系統使用FANUC公司POWER MATE-MODEL D系統。硬件部分這里不做詳細介紹,細節請查閱數控部分的說明書。

2.2加工程序分析

經過比對工藝過程,對程序做了詳細解析,弄懂了CNC程序流程。詳解如下:

O0001(WORK 2.2L);2.2L發動機曲軸加工主程序。

#100=-190;快進行程變量賦值。

#101=125.4;切削速度變量賦值。

#102=530;最大切削深度變量賦值。

M98 P1001;轉到O1001程序。

M30;程序結束。

O0002(WORK 2.5 L);2.5L發動機機加工主程序。

#100=-190;快進行程變量賦值。

#101=-125.4;切削速度變量賦值。

#102=530;最大切削深度變量賦值。

M98 P1001;轉到O1001程序。

M30;程序結束。

O1001;加工子程序1。

G91 G30 Z0;回原點。

IF (#1032 EQ 0) GOTO 30;如果#1及#2頭應去重深度變量#1032=0,

轉到N30。

M03;主軸起動。

#110= #1032 AND 4095;取#1032的前12位送#110。

IF(#102 LT #110) GOTO 10;如果#102(最大切削深度)小于

#110(應去重深度),轉到N10。

IF(#102 GE #110) GOTO 20;如果#102(最大切削深度)大于

#110(應去重深度),轉到N20。

N10 #110= #102;把最大切削深度值賦給#110。

N20 #110=-#110;#110取反。

#110= #110/10;#110值/10。

G90 G00 Z #100;快速進給到#100(將接觸工件)位置。

M98 P1003;轉到O1003程序。

N30 M53;通知PLC加工結束。

G91 G30 Z0;返回原點。

M05;主軸停止。

N40 M99;返回主程序。

O1003;加工子程序2。

M03;主軸起動。*(沒必要)。

IF (#1014 EQ 0) GOTO 45;如果#1014=0,轉到N45。

M55;通知PLC將進行一次去重量的低八位傳送。

#121= #1032 AND 255;取應去重深度的低八位,賦給#121。

M56;通知PLC將進行一次去重量的高八位傳送。

#122= #1032 AND 255;取應去重深度的高八位,賦給#122。

M54;通知PLC數據傳送完成。

#124= #122×256;把去重量高八位后加八個零,賦給#124。

#123= #121+ #124;把去重量的全部十六位合并,賦給#123。

#123= #123/10;一次去重量#123/10。

#123=-#123;#123取反。

#125= #123+5.0;設置中速移動的終點坐標,賦給#125。

G90 G01 Z #125 F1500;中速移動到#125位置。

G90 G01 Z#123 F#101;工進(慢速)去掉全部超重量。

GOTO 55;轉到N55。

N45 G90 G00 Z#100;快速進給到將接觸工件位置。

IF (#1015 EQ 1) GOTO 50;如果#1015(接觸工件,即開門信號)

=1(為真),則轉到N50。(#1015由NC的#1頭開門標志寄存

器5006及#2號頭的開門標志寄存器5306自動賦值)。

G91 G31 Z-10.0 F#101;如尚未接觸工件,則慢速進給,試探接觸

工件位置。接觸后,跳到下一步執行。

#500= #5061 + 0.0;把開門實際位置坐標值#5061賦給#500。

#502= #100+(-10.0);快進行程#100再向前10 mm所在點的坐標賦

給#502,作為打刀檢測點坐標。

IF (#502 LT #500) GOTO 50;如果#502小于實際開門坐標#500,

鉆頭未斷,程序轉到N50。

M50;否則為打刀,向PLC報警。

G91 G30 Z0;動力頭退回原點。

M05;主軸停。

M99;返回主程序。

N50 G90 G01 Z#500 F#101;如未打刀,則繼續進給到#500位置。

N55 #504= #110+0.0;應去重深度#110加修正值,賦給#504。

#112= #504;#504賦給#112。

#113=-99.9;設步進進給量變量#113=-99.9。這個數值不是實際

使用值,實際值要在調試中確定。

#114=0.0;設步進后退量變量#114=0。這個數值也不是實際使用

值,實際值要在調試中確定。

以上兩步是采用動力頭的進二退一法,以進行倒屑。

#115= #113+0.5;步進進給量加修正量賦給#115。

#116= #114+0.5;步進后退量加修正量賦給#116。

N60 IF(#112 GE #113) GOTO 70;如果剩余去重量大于步進進給量,

說明即將鉆到頭,轉到N70。

G91 G01 Z#113 F#101;按步進進給量工進切削。

G04 P1;停留1秒。

G91 G00 Z#114;按步進后退量快退。

G04 P1;停留1秒。

G91 G00 Z#116;再后退0.5mm,即后退到#116位置。

G04 P1;停留1秒。

#112= #112-#115;計算剩余去重量,賦#112。

GOTO 60;回到N60繼續切削。

N70 G91 G01 Z#112 F#101;切掉最后的剩余去重量。

G04 P1;停留1秒。

#510= #5021;終點坐標#5021送#510。

M57;通知PLC把#510值送數據存儲器。

N80 M99;返回主程序。

上面的所有變量均為帶符號數。坐標的變化為動力頭向前為負,后退為正。對所有比較命令的理解要考慮到這點,否則會得出錯誤的結論。

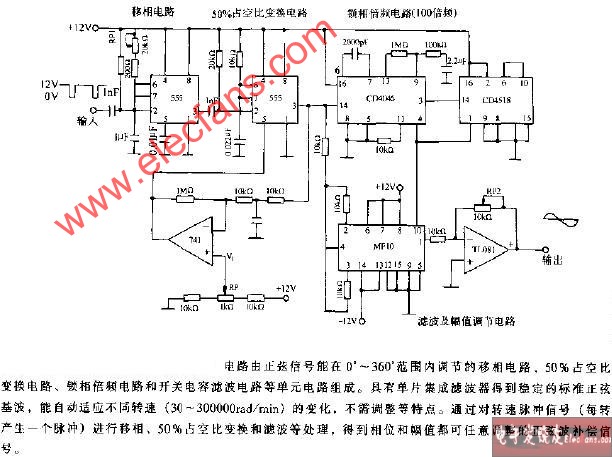

3不平衡量的測量原理

3.1傳感器原理及檢測

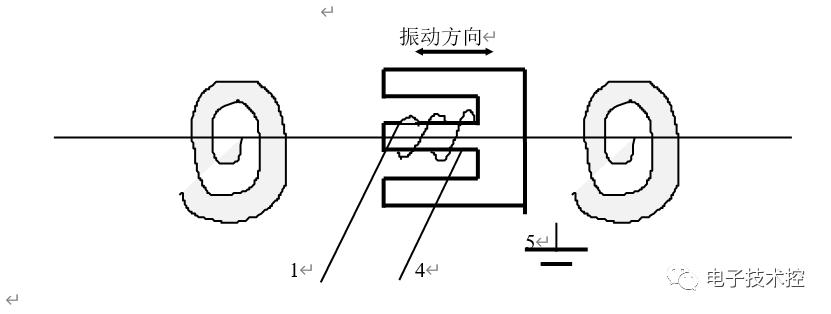

傳感器的結構如下:

圖8:傳感器原理示意圖

顯然,它是靠鐵心振動在線圈中產生的電壓波動來測得不平衡量的。

該傳感器正常使用時,阻抗值在3.8-6.8KW 之間,對地絕緣為10MW以上。如超出這個范圍,則可能已經損壞。

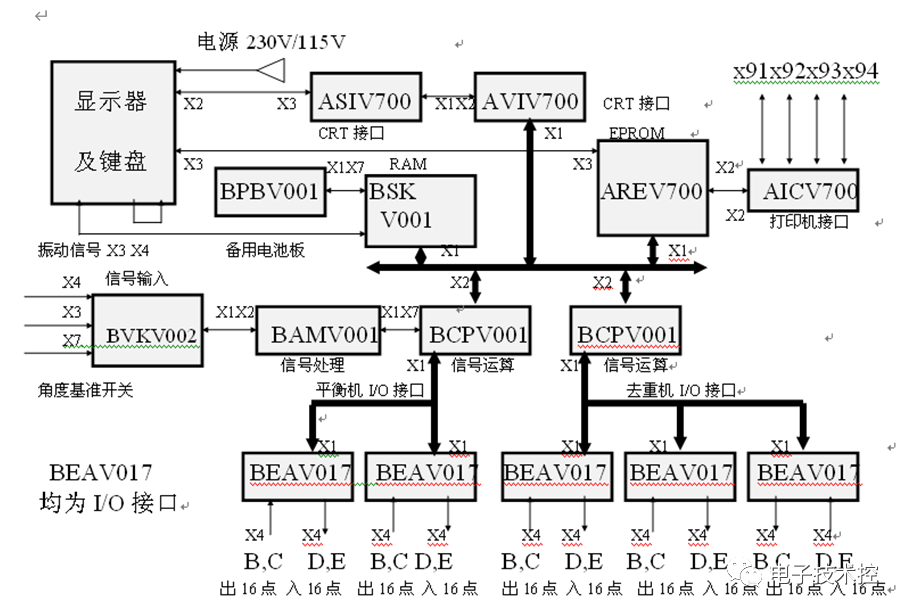

3.2平衡儀硬件結構

CAB150的硬件部分共有十一塊主要控制板卡。從后面看,1-4板為平衡機控制用,5-8板為去重機用,9-11板為主計算機。

以上十一塊板不包括電源部分。

其基本框圖如下:

圖9:CAB750控制方框圖

3.3操作與標定

平衡機的標定是必須的,一般在出廠時做第一次。

值得一提的是,本平衡機標定一次后,在相當長的一段時間內可以不做標定。這是半硬支撐平衡機的特點。

4應用對設備原理的解析指導實踐

正確理解曲軸平衡機這種特殊設備,用于指導實踐,可以明顯地使我們對設備的使用、維護和工藝方法上到一個相當的水平。

最典型的例子就是,在測量系統遇到外界擾動時,會偶發性出現去重量過大,導致鉆頭把曲軸鉆穿的情況,這樣即使對曲軸進行填焊返修,也無法修復。

我們采用了增加鉆頭滑臺位置檢測的方法,在特定位置開關被觸發后,通過CNC接口信號,控制數控程序終止鉆削,并自動退出,同時系統給出報警。

此外,對設備的保養維護、控制外界不確定擾動、周期標定等,也有明確的方向性的指導意義。

審核編輯:湯梓紅

-

發動機

+關注

關注

33文章

2436瀏覽量

69165 -

計算機

+關注

關注

19文章

7421瀏覽量

87714 -

微電子

+關注

關注

18文章

377瀏覽量

41166 -

機械加工

+關注

關注

1文章

70瀏覽量

14066

原文標題:曲軸動平衡機原理解析及維修

文章出處:【微信號:電子技術控,微信公眾號:電子技術控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

曲軸動平衡機的基本原理解析及維修方法

曲軸動平衡機的基本原理解析及維修方法

評論