巨量轉移技術是當前Mini/MicroLED廠商最值得研究的課題之一。目的是為了打破傳統封裝和芯片轉移技術的天花板,通過高精度的設備把巨量的微米級LED芯片正確且高效地移動到目標基板及PCB板上,最終實現Mini/MicroLED的量產需求。

巨量轉移過程中存在的主要技術難點可分為:轉移數量、轉移速度、轉移精度、轉移良率和轉移成本。在轉移數量和速度方面,由于具有較高的像素密度,相對于其他顯示設備,MicroLED顯示設備所需組件數量和轉移速度需要大幅提高。

在轉移精度方面,必須將單色MicroLED從生長基板上取下,并和其他兩種顏色的Micro-LED進行組裝以形成RGB像素,且轉移過程對位精度要控制在±1.5μm以內。在轉移良率方面,為了保證Micro-LED顯示設備的質量,業界的標準是在全高清顯示屏(1920×1080像素)中的無效像素的數量應控制在3個以內,換算成良率為99.9999%。

在轉移成本方面,根據估算表明,對于5.8英寸2K分辨率的智能手機(LED器件尺寸約為10μm)和55英寸4K分辨率的電視(LED器件尺寸約為20μm)這樣的Micro-LED顯示設備,巨量轉移成本將占總成本的20%。由此可見,實現低成本巨量轉移對于Micro-LED顯示設備的價格降低至合理范圍至關重要。

近日,又有兩項MicroLED巨量轉移技術取得研究新進展,分別是MicroLED連續滾輪轉印技術及MicroLED流體自組裝技術。

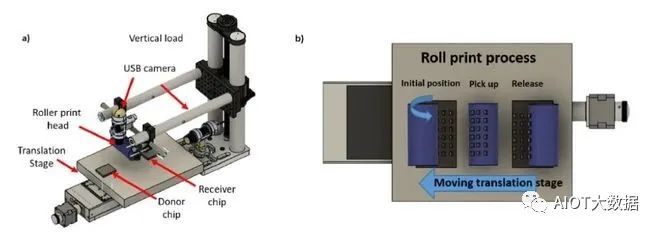

英國研究者開發MicroLED連續滾輪轉印技術,單次轉移超75000顆。近日,英國斯特拉思克萊德大學(UniversityofStrathclyde)的研究者宣布開發了一項MicroLED新型轉移工藝:連續滾輪轉印技術,可在一次轉印中精準地轉移超75000顆MicroLED,并針對轉移的數量和良率開發了自動計量系統。

a)滾輪轉印設備示意圖;b)轉印制程(左到右),器件從供體釋放到轉移頭,再放置到接收芯片上

研究人員表示,這項工藝可以實現MicroLED的巨量集成,可在一次轉印中轉移一個320x240像素陣列,相當于75000顆以上的MicroLED,相對位置精度達亞微米級,而且能夠保持像素陣列的幾何結構,像素空間定位誤差與設計布局的偏差控制1μm以內。

另外,研究者還采用了基于簡單光學顯微鏡的自動亞微米級精準計量系統,用于評估如此大規模數量的器件,同時還可以評估良率。

除了MicroLED巨量轉移,該工藝還可用于其他類型的設備,包括硅和印刷電子設備,如柔性和可穿戴電子設備、智能包裝和射頻識別標簽;同時,該工藝在光伏設備制造、藥物輸送系統、生物傳感器和組織工程等生物醫學應用中也具有應用潛力。

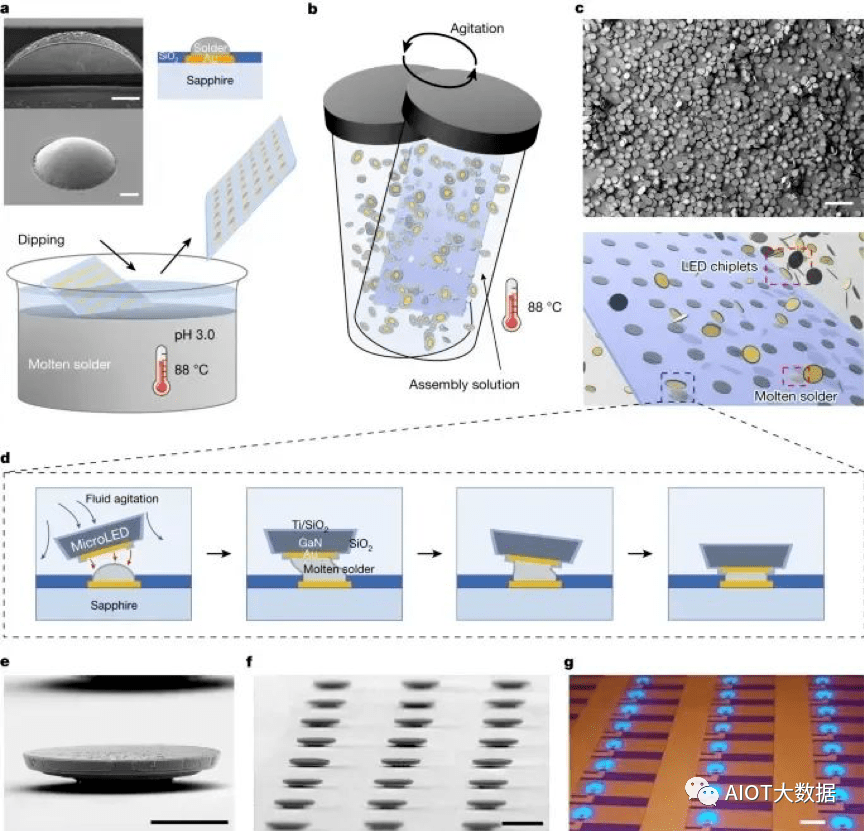

8月1日消息,據報道,近日首爾大學研究人員與LG電子合作,開發出「流體自組裝」(FluidicSelfAssembly,FSA)新技術,這是一種基于流體制程的新巨量轉移技術。

首爾大學首席研究員LeeDae-won形象描述了FSA背后的原理:想象一個裝滿液體的盒子,里面漂浮著許多“小拼圖”。當盒子被震動時,這些拼圖碎片自己會找到它們指定的插槽,就像LED芯片在基板上找到它們的位置一樣。通過仔細控制液體的粘度,研究人員能夠實現高達99.88%的組裝成功率。

采用FSA技術制造的MicroLED面板(來源:《自然》雜志)

采用FSA技術不僅加快了制造速度,而且降低了成本,使其成為有前途的大規模生產解決方案。不過,雖然該技術顯示出巨大的潛力,但產品真正實現大規模量產并進入市場還需要時間。在LeeDae-won看來,這項技術如果要在智能手機、平板電腦、智能手表和增強現實設備等商業顯示器上全面應用,可能需要大約五年的時間。“制造技術的進步、生產過程的可擴展性和市場需求都將發揮推動作用。”他強調。

事實上,早在20多年前就已經使用這種做法來組裝直徑約300微米的元件。

在首次測試中,研究人員發現當芯片尺寸小于100微米時,組裝良率會大幅下降;要想以高產量組裝50微米以下芯片,必須增加從組裝溶液傳到每個芯片的動量。

對此,研究人員在溶液中加入poloxamer聚合物,提高溶液黏度的同時,也能清除結合點上任何微小氣泡或顆粒,提升緊密接觸機率。最后,研究人員制造出由19,000多個MicroLED芯片組成的照明面板,每個芯片都能發出藍光,直徑為45微米,實現高達99.88%的組裝良率。

目前流體組裝技術以美國eLux公司為主,該公司已經將MicroLED顯示器的流體自組裝商業化。

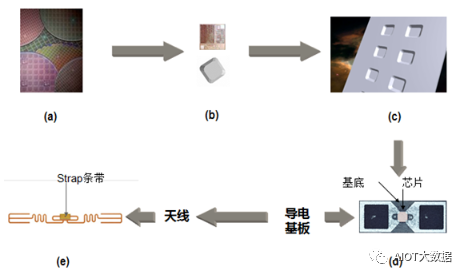

流體自組裝技術英文全稱FluidicSelfAssembly簡稱FSA,又稱流水封裝。很少人聽過這個技術,聽過或者了解過這個技術的人也許會質疑筆者為什么會講一個非主流的技術。這里有兩點理由,一是這個技術非常具有創新力,也許是下一代封裝技術的始祖;二是現在市場依然使用的條帶(Strap)最初是由FSA技術產生的。

FSA技術通過4個步驟可以生產出Strap,通過5個步驟可以生產出干Inlay,如圖4-82所示其步驟如下:

準備大量Wafer,這臺FSA設備一次開機就要吃掉幾百萬顆芯片,如果沒有那么多芯片這個機器根本無法運轉。

把整盤Wafer中的芯片切成圖4-82中(b)的特定形狀,這樣的形狀可以在流水封裝中翻轉為正方向。

進入流體沖刷過程,最終停留在指定的方格中,由于流體的沖力和可以讓每一個方格被芯片按正方向填充。

正面凸點與導電印刷基板連接,這樣就形成了Strap。

將Strap與天線封裝在一起就形成了干Inlay。

FSA生產線是美國意聯科技公司發明的,大概2008年開始運轉,據說花了1.5億美元的研發費用。一條生產線的年產能達2億顆,相當于30臺紐豹TAL-1500的產能。當年全球沒有成熟的超高頻RFID倒封裝設備,這樣一臺龐然大物真的是巨獸一般的存在。但是2008年的時候全球超高頻RFID標簽需求量還不到2億顆,市場還沒有等來,卻等來了金融危機,從此這臺機器就放在了意聯公司位于俄亥俄州Dayton的實訓基地倉庫里,至今一直寂寞的等在那里。如果今后物聯網發展像計算機一樣風靡,相信這臺大家伙一定能進入物聯網博物館。

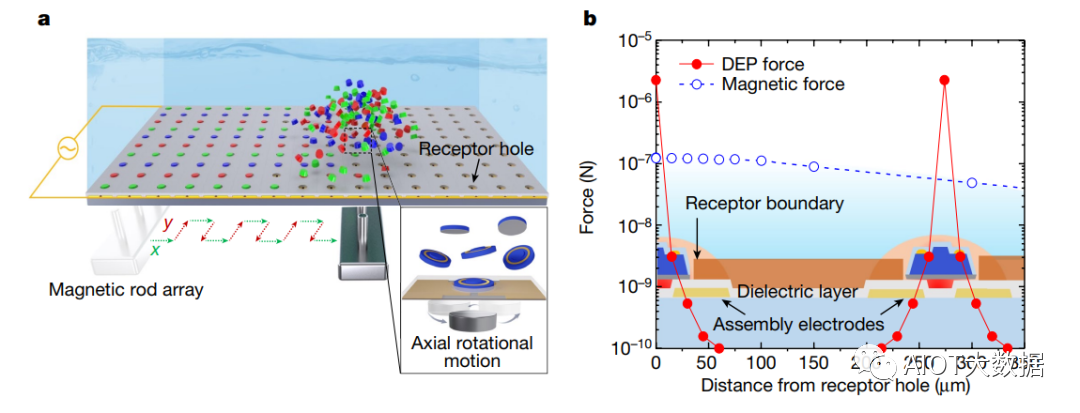

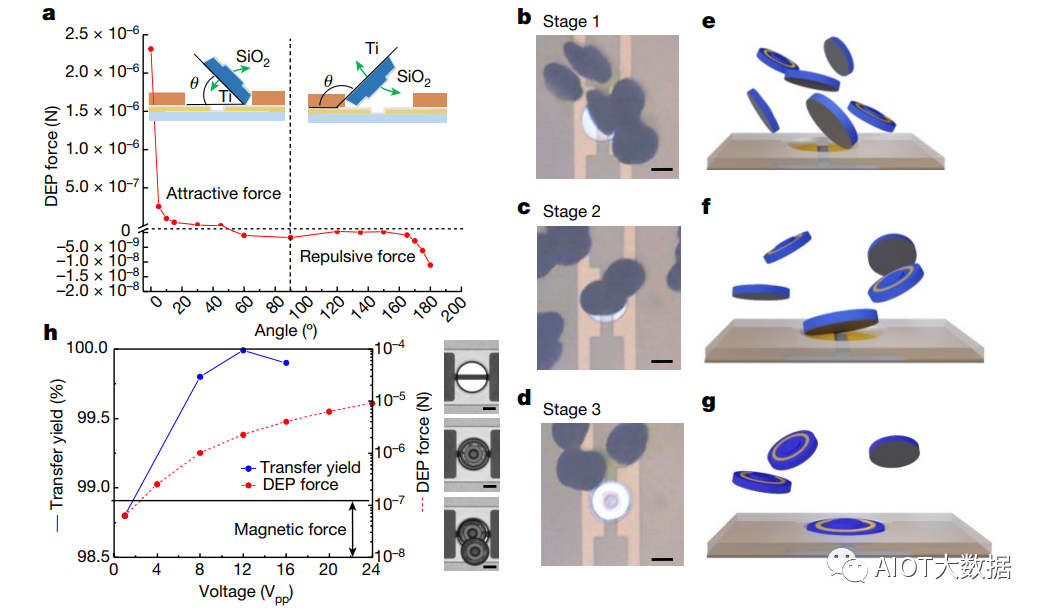

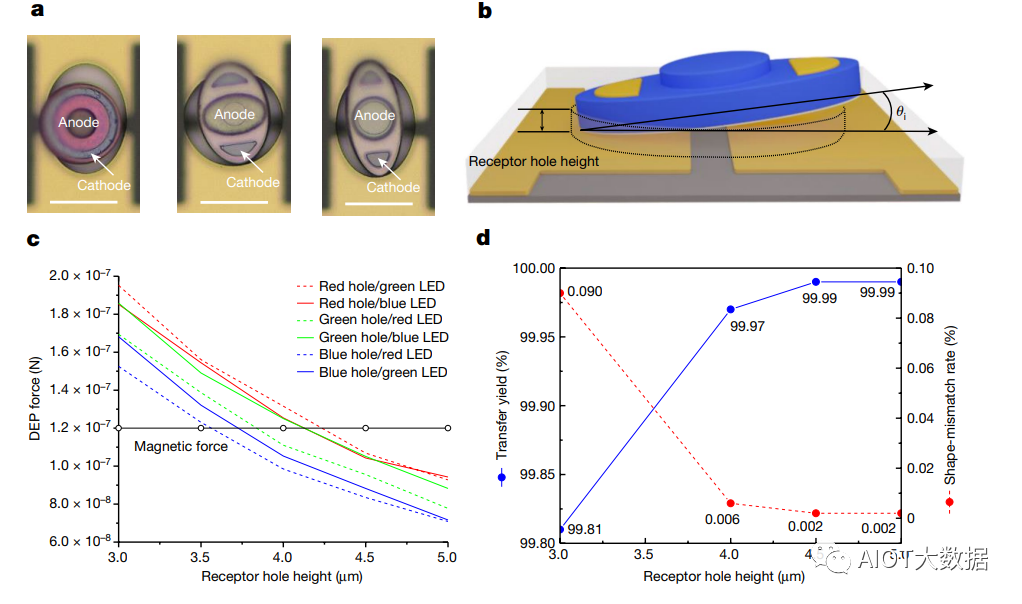

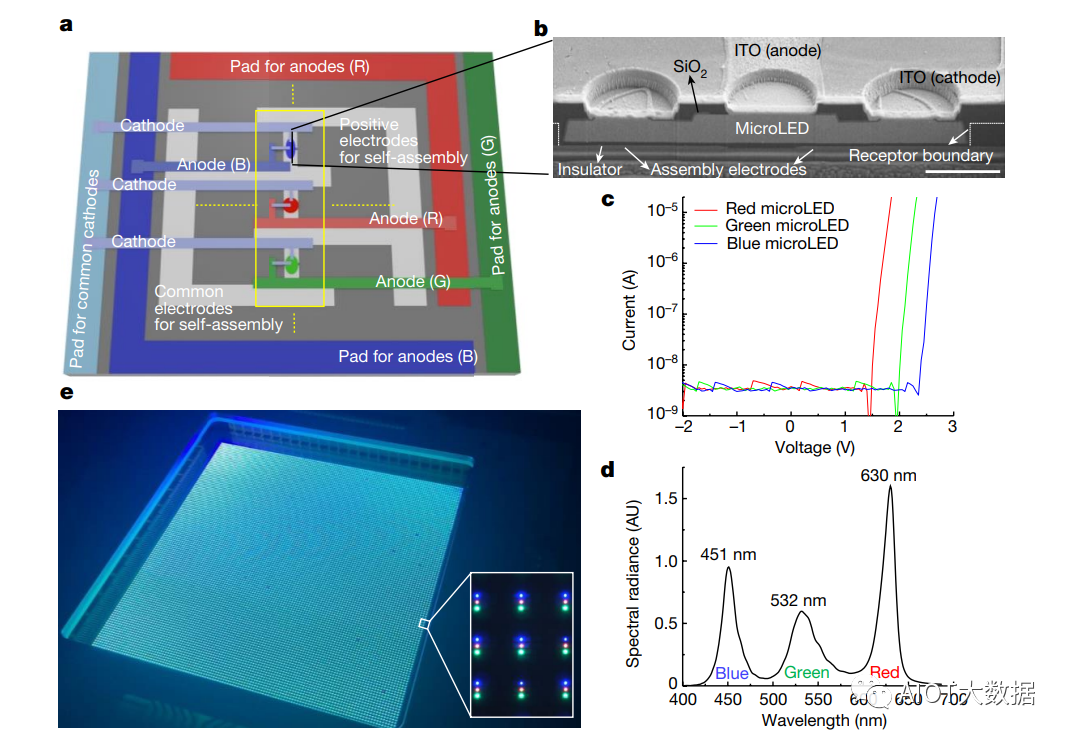

另外今年5月3日,韓國LG電子(LGElectronics)WonjaeChang,JungsubKim,JeongSooLee等,在Nature上發文,提出了一種基于流體自組裝(FSA)技術的新轉移方法,稱為磁力輔助介電泳自組裝技術(MDSAT),它結合了磁力和介電泳(DEP)力,在15分鐘內,實現了同時的紅色,綠色和藍色(RGB)LED轉移,轉移良率為99.99%。

該報告中的磁力輔助介電泳自組裝技術(MDSAT)即是通過在MicroLED中嵌入鐵磁材料鎳,控制整個運動,并通過施加以受體孔為中心的局部DEP力,這些MicroLED被有效地捕獲并組裝在受體位點。此外,通過MicroLED和受體之間的形狀匹配,展示了RGBLED的并行組裝。

最后,還制造了發光面板,顯示出了無損傷轉移特性和均勻RGB電致發光發射。研究證明了,磁力輔助介電電泳自組裝技術MDSAT方法,有望成為有力的轉移技術,用以實現MicroLED主流商業產品大批量生產。

磁力輔助介電電泳自組裝技術magnetic-force-assisteddielectrophoreticself-assemblytechnology,MDSAT流體裝配過程示意圖,以及根據COMSOL模擬計算的電泳Dielectrophoresis,DEP和磁力分布。

電泳DEP力,與微發光二極管顯示材料MicroLightEmittingDiode,MicroLED組裝行為和轉移屈服力的關系。

形狀失配缺陷的顯微鏡圖像和示意圖,以及作為受體孔高度函數的電泳DEP力和轉移屈服的變化。

無源矩陣微發光二極管MicroLED面板的圖像,I–V特性和RGB光譜。

行業正在研究的Micro-LED巨量轉移技術匯總

Micro-LED巨量轉移是走向量產的關鍵技術,同時為下一階段RGB像素全彩化做準備,其旨在將原始襯底上數量巨大的Micro-LED器件快速精確地轉移到目標襯底表面,使MicroLED器件與其驅動集成電路系統之間形成良好的機械固定和電氣連接。

為了解決巨量轉移技術的種種技術難題,許多研究機構提出了各種不同的巨量轉移技術解決方案,目前正在開發的Micro-LED巨量轉移技術主要涉及粘彈體印章、激光剝離、滾軸轉印、靜電、電磁、流體自組和化學剝離等。雖然它們各具特色,但是仍不能同時滿足巨量轉移技術對于轉移數量、轉移速度、轉移精度、轉移良率和轉移成本的要求。

粘彈體印章轉移技術

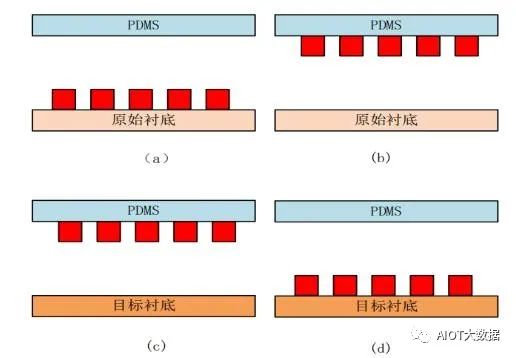

粘彈體印章微轉移印刷技術最早是2004年由Rogers實驗小組構想的[3],其關鍵技術是采用具有一定粘彈柱狀高分子聚合物印章來調控與目標襯底的粘性力,制備該粘彈體印章普遍是使用聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)制成的。當Micro-LED顯示器件與粘彈體印章充分接觸時,二者表面將產生范德華力作用從而形成印章對器件的粘附。

如圖2所示,此種轉移技術主要分為拾取和放置兩個步驟:拾取過程主要依靠粘彈體印章與原始襯底之間的范德華力將Micro-LED顯示器件從原始襯底上剝離;放置過程是利用粘彈體印章將Micro-LED顯示器件印制到目標襯底上。在這兩個過程中,解決界面的粘附性問題主要涉及粘彈體印章與Micro-LED器件和Micro-LED器件與襯底兩個界面之間的關系。

圖2粘彈體印章轉移技術示意圖

X-Celeprint公司率先開發了一種可用Micro-LED大規模轉移的粘彈體印章轉移技術。該方法使用柔軟的PDMS印章通過范德華力作用拾取和放置Micro-LED顯示器件,由于粘附作用對速率十分敏感,當印章快速抬起時,Micro-LED顯示器件可以從原始襯底被拾取并粘附在PDMS印章上。當印章緩慢抬起時,Micro-LED顯示器件可以被粘附至目標襯底表面指定位置并與PDMS印章分離。

BOWER等研究了PDMS彈性印章轉移技術,使用粘彈體印章將Micro-LED顯示器件從原始襯底轉移到目標襯底。實驗證明,75μm×90μm芯片的晶圓級印章轉移能夠使一個印章每次可轉移8萬多顆Micro-LED,良率達99.95%,12.8μm×12.8mm和25.6μm×25.6mm的粘彈體印章轉移70μm×35μm的Micro-LED芯片,良率達到99.99%[4]。

激光剝離轉移技術

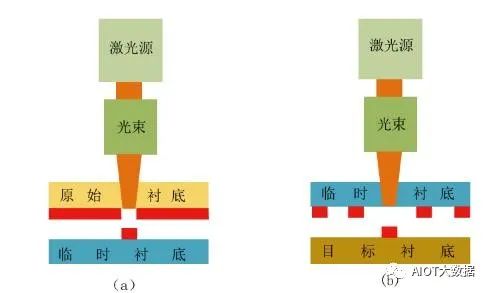

激光剝離轉移技術是一種可以大規模轉移Micro-LED器件的工藝,它利用激光束誘導Micro-LED顯示器件與其原始襯底分離,然后將它們轉移到目標襯底上。其中激光誘導正向轉移工藝30年前就被Bohandy等人提出,如圖3所示。

圖3激光誘導前向轉移過程示意圖

Delaporte等人在激光輔助轉移MicroLED顯示器件陣列的過程中,使用激光束誘導Micro-LED器件從其原始襯底分離,然后轉移至目標襯底表面[5]。激光束的照射導致在生長襯底和Micro-LED器件之間的界面處產生光與物質相互作用,使器件與襯底徹底分離,同時還會產生局部機械力將已經脫落的器件推向目標襯底。

這種界面相互作用與從藍寶石襯底上進行GaN基LED激光剝離工藝中所產生的相互作用相同,激光在襯底/外延界面上燒蝕u-GaN層,并將其分解為氮氣和液態Ga金屬。UNIQARTA公司研發的大規模并行激光傳輸技術(MassivelyParallelLaser-enabledTransfer,MPLET)適用于各種尺寸和材料,有良好的缺陷檢測能力和高速檢測單顆或多顆Micro-LED顯示器件的能力。

此外,研究人員研發了激光驅動的非接觸式微轉移印花技術,利用激光誘導加熱,在彈性印章和硬質微/納米材料之間的界面處開始分離,對于發展先進的工程系統,例如可伸縮和曲線電子學,是非常有價值的,但卻不適用的小尺寸硅芯片。

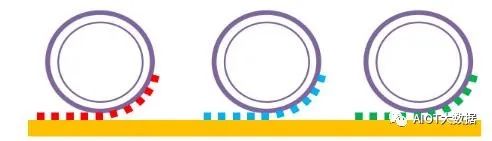

滾軸轉移技術

滾軸轉移技術又稱卷到卷或卷到面板印刷技術,可以實現低成本、高通量和高效率的印刷Micro-LED顯示器件在柔性襯底或剛性襯底上。2017年7月24日韓國機械與材料研究所KIMM的NanoAppliedMechanics團隊對外提出了自對準滾印轉移技術。該技術可用于厚度小于10μm、尺寸小于100μm的MicroLED顯示器件的轉移,其轉移速率達到每秒1萬個器件,可以滿足柔性、可拉伸和便攜式顯示設備的制成。

如圖4所示,整個轉移過程包括三個輥轉移步驟:第一步是通過涂覆一次性轉移膜的壓印輥將控制的薄膜晶體管(ThinFilmTransistor,TFT)陣列拾起并放置到臨時襯底表面;第二步將Micro-LED顯示器件從其原始襯底剝離并轉移至臨時襯底上,同時通過共晶鍵合的方式將Micro-LED顯示器件與TFT鍵合在一起;第三步將完成鍵合的Micro-LED顯示器件與TFT陣列滾動轉移到目標襯底,以形成有源矩陣Micro-LED顯示器。

圖4滾軸轉移技術示意圖

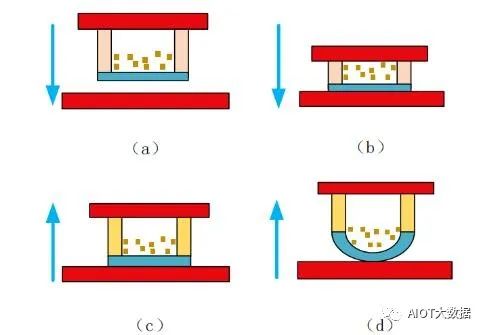

電磁力轉移技術

電磁力轉移技術是通過改變電磁轉移頭和Micro-LED顯示器件上鐵磁層之間的磁引力來捕獲和釋放Micro-LED顯示器件。這個過程包括用電磁轉移頭將Micro-LED從原始襯底上剝離出來,施加電信號產生磁性吸引,然后將Micro-LED顯示轉移到目標襯底上。每個Micro-LED顯示器件單獨的被磁性吸引控制,使選擇性和大規模的Micro-LED傳輸不需要任何壓縮過程。Yu等人提出了一種基于磁力控制的轉移技術,其設計了一種具有獨特結構的電磁輔助轉移印章,如圖5所示。

圖5電磁輔助轉移印章示意圖

該電磁印章中含有一個填滿不可壓縮液體的腔室,位于可壓縮氣體腔室的頂部,液體腔室的頂部為磁響應薄膜材料,其可以由外部磁場致動而產生形變。外加磁場時,磁響應薄膜的形變可以通過不可壓縮液體傳導至底部氣體腔室,引起氣體壓力變化,從而有效調節電磁印章與待轉移存底接觸界面的粘附力。

LinghuC等人受到蚜蟲啟發,設計了一種可快速調節粘附力的磁驅動印章系統,其使用表面包覆有薄膜的磁性材料填滿儲液槽,通過磁場控制磁性材料以使印章底部發生變形,從而到達快速調節粘附力的效果。不過該磁控轉移印章體積過于龐大,尚不能應用于Micro-LED顯示器件的轉移。

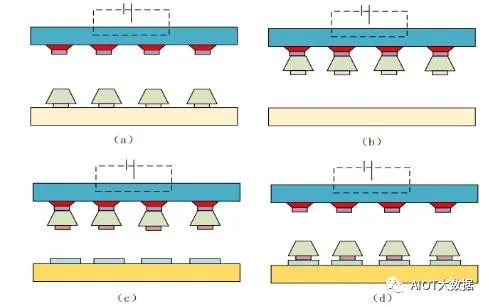

靜電力轉移技術

2012年,蘋果公司旗下的LuxVue公司提出了一種根據靜電原理運行的轉移技術,并成功地利用異性電荷的吸引力的方式吸引MicroLED顯示器件。這種方法的工作原理見圖6。通過向一種包含單極或雙極電極結構的靜電印章施加電壓,該靜電印章通過帶電吸附力從原襯底拾取該Micro-LED顯示器件陣列。然后將目標襯底與Micro-LED顯示器件陣列接觸,去除靜電印章的控制電壓,從而將Micro-LED顯示器件陣列釋放到目標襯底上。

圖6靜電力轉移技術示意圖

靜電轉移技術的優點是可以選擇性地轉移單個元件或部分元件,并且靜電印章的間距與原始襯底上Micro-LED顯示器件的間距不必相同,因此轉移非常靈活。然而,在靜電感應過程中施加到靜電印章上的電壓很可能會導致LED被擊穿,從而損壞Micro-LED顯示器件。

PARC開發了一種確定性的、定向的、并行的MicroLED靜電組裝和轉移工藝[8]。可以生成動態電場模式主動控制單個芯片的運動,將它們排列成確定性的模式,然后轉移到目標襯底上,通過投影儀進行尋址,以實現陣列的有源矩陣尋址。也可以使用帶有互補金屬氧化物半導體CMOS或大面積薄膜晶體管背板TFT的全電子有源矩陣尋址,實現了自動并行組裝、微米級配準及異構集成等功能。

流體自組裝轉移技術

流體自組裝(FluidicallySelfassembled,FSA)技術通過重力和毛細管力來驅動和捕獲驅動集成電路陣列表面上的MicroLED顯示器件。從而實現Micro-LED的大規模轉移。以富士康旗下的elux公司提出的FSA為代表,其轉移技術是將大量Micro-LED顯示器件放置于轉移系統中,以流體力或磁力轉移作用力使得芯片以一定的速度快速移動,以動態注入速率穿過目標襯底,然后懸浮液體將MicroLED顯示器件捕獲在孔中,同時液體還被作為介質以實現器件和襯底之間電氣和機械連接,并自行完成與襯底相應組裝位置的對位組裝。

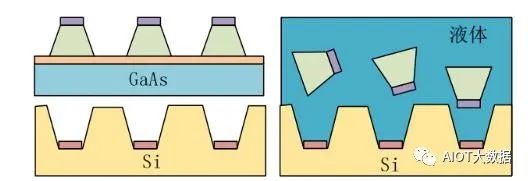

據報道,每小時可以實現超過5000萬個設備的填充(傳輸)速率。Yeh等人通過流體自組裝技術實現了從生長晶片到硅襯底的梯形砷化鎵基板的轉移,其過程如圖7所示。

圖7流體自組裝轉移技術示意圖

Cho等采用流體自組裝方式,將圓形芯片、表面具有低熔點合金涂層的襯底和自組裝溶液放在一起,加熱并振蕩,Micro-LED顯示器件在流動時被低熔點合金捕獲并與襯底形成電氣連接,在1分鐘內將1.9萬多塊藍色Micro-LED組裝在襯底上,成功率達到99.9%[9]。

化學剝離轉移技術

化學剝離是指通過選擇性蝕刻工藝將LED從藍寶石基板上分離。Chan等介紹了一種納米級LED的化學剝離方法,結合膠體光刻和光電化學刻蝕,具有通過金屬有機化學氣相沉積外延生長的活性和犧牲多量子阱層,并釋放到溶液中蝕刻犧牲MQW層[10]。優化蝕刻條件以最大限度地減少咬邊粗糙度,從而限制對有源MQW層的損壞。可將LED與襯底有效分離。

總而言之,相比于激光剝離轉移技術,化學剝離轉移技術不需要使用高功率深紫外激光器,成本更低,制程時間更短,可用于柔性器件的巨量轉移。

-

顯示器件

+關注

關注

1文章

58瀏覽量

11771 -

顯示設備

+關注

關注

0文章

93瀏覽量

16996 -

micro-led

+關注

關注

0文章

76瀏覽量

8343

原文標題:巨量轉移技術最新動態:滾輪轉印、流體自組裝、磁動力

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

巨量轉移技術最新動態:滾輪轉印、流體自組裝、磁動力

巨量轉移技術最新動態:滾輪轉印、流體自組裝、磁動力

評論