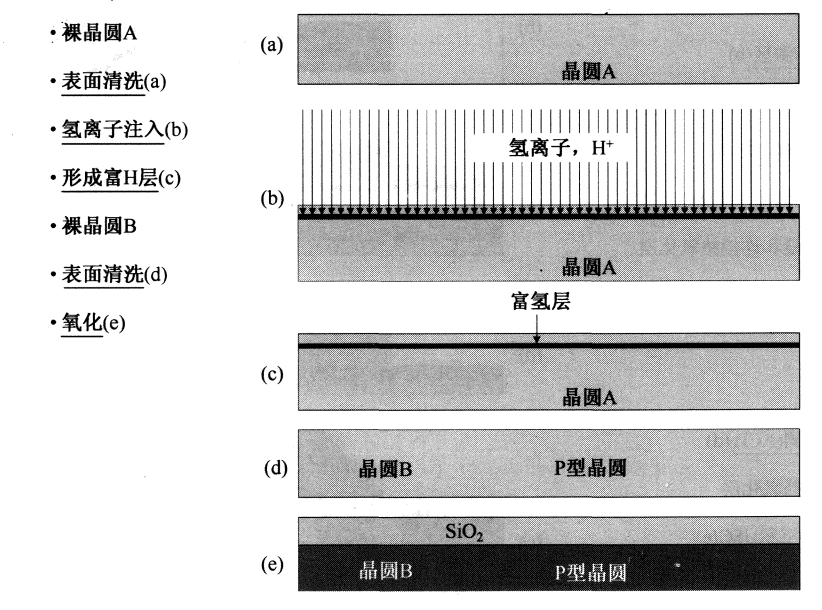

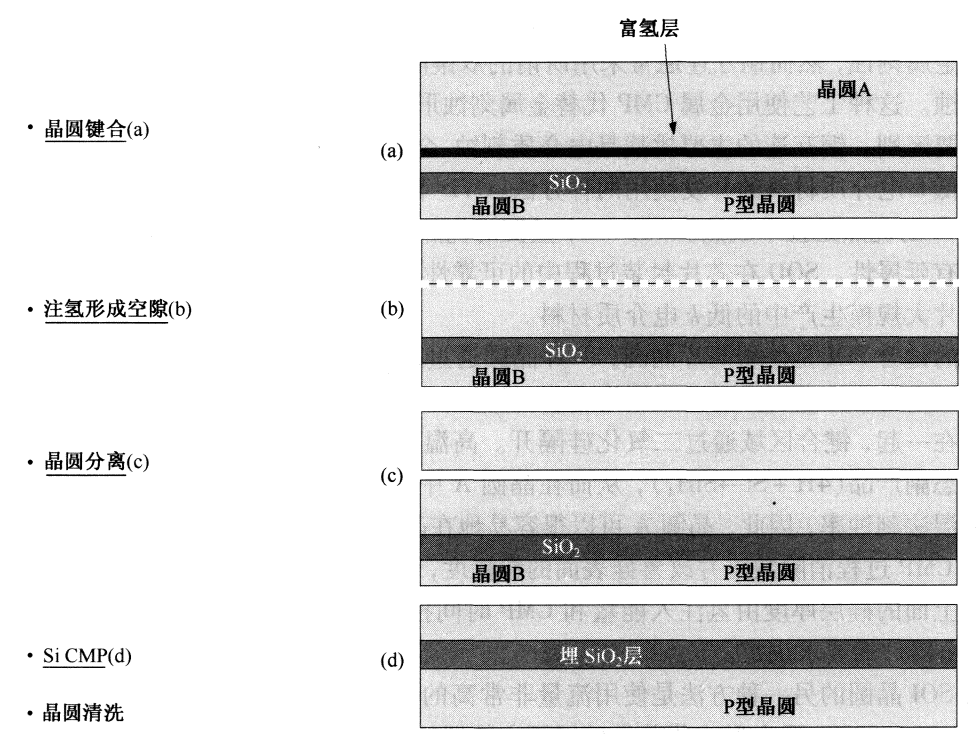

所謂的鍵合SOI是使用兩片晶圓,一片晶圓通過高電流氫離子注入在硅表面以下形成富氫層,另一片晶圓在硅表面生長二氧化硅層(見下圖)。然后,兩片晶圓面對面在高溫下擠壓并鍵合在一起,鍵合區(qū)域通過二氧化硅隔開。高溫條件下,晶圓A中的氫原子與硅原子反應(yīng)形成氣態(tài)副產(chǎn)品(4H+SirSiH4),從而在晶圓A中形成空洞,形成的空洞使得富氫層具有非常高的濕法刻蝕率,因此,晶圓A可以很容易地在晶圓濕法刻蝕過程中和鍵合的晶圓分開。然后應(yīng)用CMP過程消除缺陷并改善硅表面的粗糙度,使其非常平整和光滑(見下圖)。埋二氧化硅層上面的硅層厚度由氫注入能量和CMP時間控制。它的范圍從幾百納米到10納米左右,具體由器件的要求決定。

形成SOI晶圓的另一種方法是使用流量非常高的氧離子注入硅表面以下形成富氧層。通過高溫(大于1200攝氏度)退火形成薄單晶硅層下方的埋氧層。使用外延技術(shù)在晶圓表面生長外延硅,可以防止影響器件速度的氧污染。

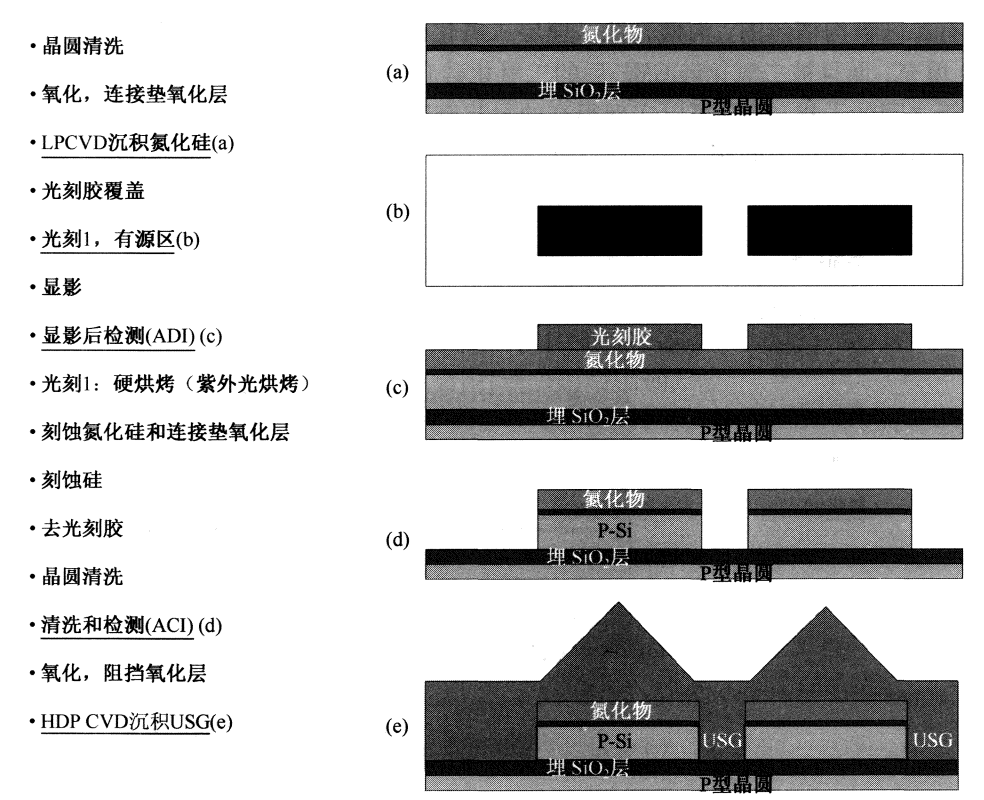

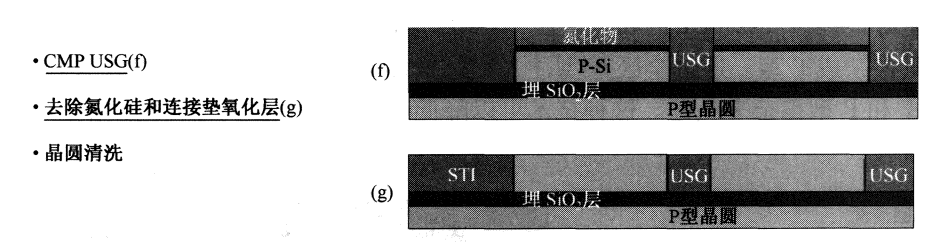

由于有源區(qū)被溝槽包圍,溝槽刻蝕了埋層二氧化硅,如圖下圖(d)所示。這樣器件就被溝槽CVD填充,而且被二氧化硅CMP后的二氧化硅介質(zhì)完全隔離。這種完全隔離徹底消除了鄰近晶體管之間的干擾,并且可以實(shí)現(xiàn)很高的封裝密度,從而解決了隨著器件尺寸進(jìn)一步縮小而形成的輻射誘發(fā)軟誤差問題。

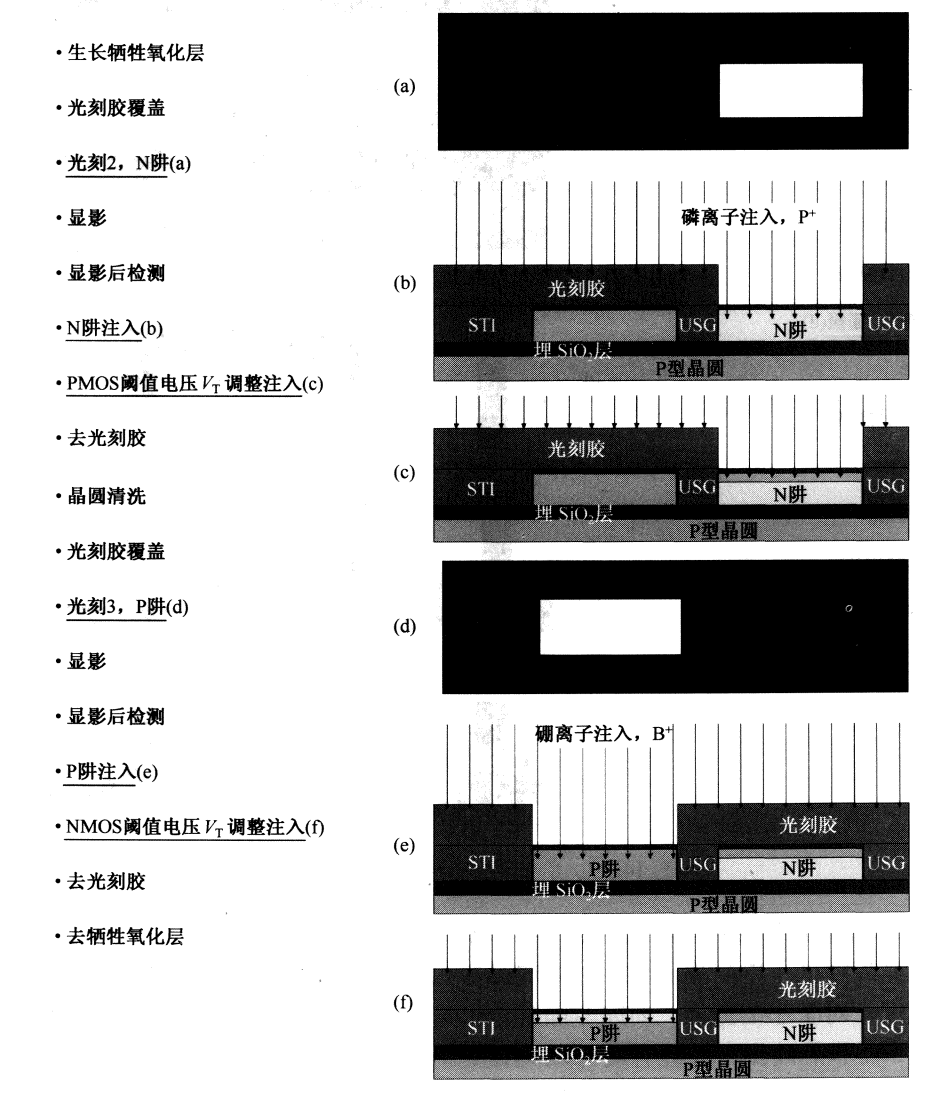

由于特征尺寸的縮小,N阱和P阱的結(jié)深都必須減小。因此,現(xiàn)有的高能量離子注入可以直接注入摻雜物而不再需要阱區(qū)形成中的擴(kuò)散過程。通常需要不同能量水平的多次注入過程形成阱區(qū)。缺少了阱區(qū)形成的擴(kuò)散過程(在這個過程中,高溫下離子熱擴(kuò)散進(jìn)入襯底),工程師可以使用相同的光刻版進(jìn)行阱區(qū)和VT調(diào)整離子注入(見下圖).由于離子注入可以利用磁質(zhì)譜儀精確地選擇所需的離子種類,所有注入過程都可以利用高能量、低電流的注入機(jī)在一道工序下完成。

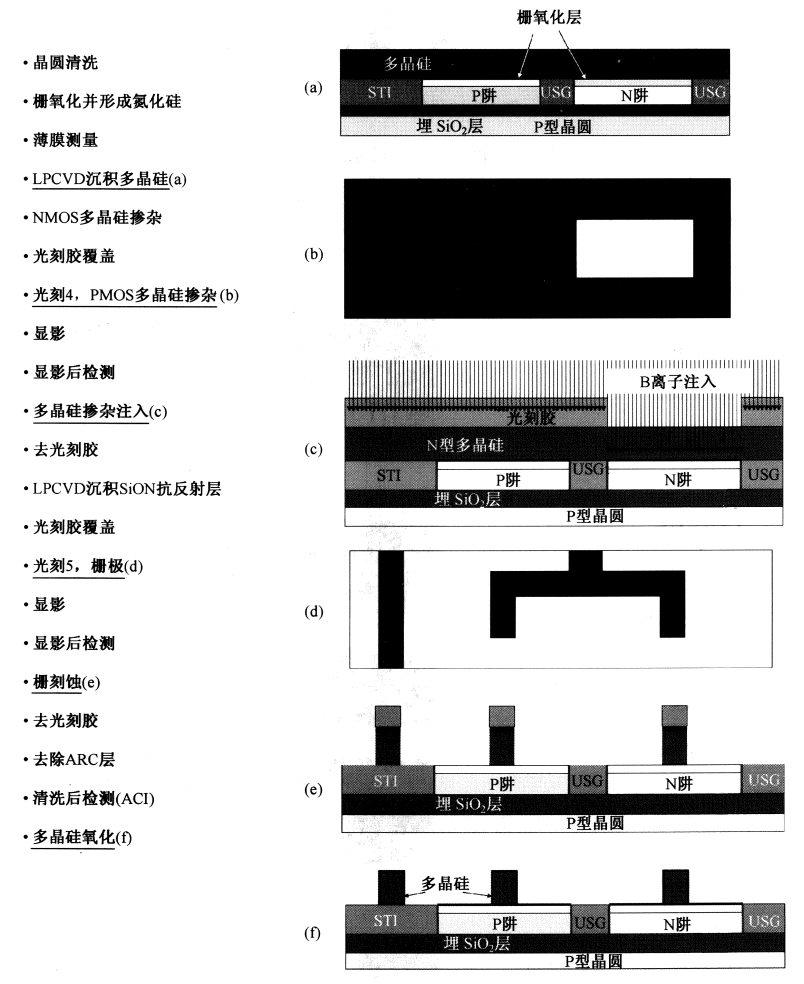

為了更好地控制MOSFET的閾值電壓,NMOS多晶硅柵需要重?fù)诫s成N型,而PMOS多晶硅柵需要重?fù)诫s成P型。通過全區(qū)N型注入和選擇性P型離子注入后,可以只利用一個光刻版實(shí)現(xiàn)N型和P型摻雜多晶硅。這種技術(shù)可以降低生產(chǎn)成本并提高器件的產(chǎn)量。

一些低k電介質(zhì)材料的開發(fā)使用兩種方法:CVD和自旋電介質(zhì)(S0D)。基于CVD低左電介質(zhì)SiCOH的優(yōu)點(diǎn)是技術(shù)成熟。SOD一個重要的優(yōu)點(diǎn)是對如多孔二氧化硅低介電常數(shù)(k<2)的材料具有延展性。SOD在芯片封裝過程中的可靠性問題最終決定了CVDSiCOH成為先進(jìn)集成電路芯片大規(guī)模生產(chǎn)中的低k電介質(zhì)材料。

多晶硅由許多單晶硅單元組成,這種單元稱為晶粒。晶粒尺寸越大越好,因?yàn)榇蟮木ЯP纬尚〉木Я>Ы缃档土?a target="_blank">電阻率。然而,大的晶粒尺寸可能會導(dǎo)致多晶硅刻蝕后側(cè)壁間隔層高的表面粗糙度。對于小的柵極,刻蝕非晶硅(a-Si)然后退火形成多晶硅。重?fù)诫s多晶硅可以形成非晶硅,而非晶硅比多晶硅有更好的刻蝕輪廓控制。非晶硅退火后形成的多晶硅晶粒尺寸也較LPCVD沉積形成的多晶硅一致性好。柵極刻蝕后,等離子體注入引起的柵氧化層損壞可以通過退火過程中多晶硅氧化修復(fù)。

審核編輯:劉清

-

MOSFET

+關(guān)注

關(guān)注

144文章

7088瀏覽量

212725 -

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27010瀏覽量

216308 -

CMP

+關(guān)注

關(guān)注

6文章

141瀏覽量

25942 -

ICT技術(shù)

+關(guān)注

關(guān)注

0文章

44瀏覽量

10138 -

NMOS管

+關(guān)注

關(guān)注

2文章

120瀏覽量

5398

原文標(biāo)題:半導(dǎo)體行業(yè)(一百九十四)之ICT技術(shù)(四)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

半導(dǎo)體發(fā)展的四個時代

半導(dǎo)體發(fā)展的四個時代

標(biāo)題:群“芯”閃耀的半導(dǎo)體行業(yè)

創(chuàng)新是半導(dǎo)體行業(yè)新一輪增長的關(guān)鍵

技術(shù)創(chuàng)新是半導(dǎo)體行業(yè)持續(xù)發(fā)展的源動力

汽車半導(dǎo)體行業(yè)2012年或?qū)⒒緦?shí)現(xiàn)復(fù)蘇

ICT行業(yè)半熟油條之賬號分享

半導(dǎo)體廠商在家電變頻技術(shù)競爭

摩爾定律推動了整個半導(dǎo)體行業(yè)的變革

半導(dǎo)體技術(shù)如何改進(jìn)電控天線SWaP-C

《炬豐科技-半導(dǎo)體工藝》半導(dǎo)體行業(yè)的濕化學(xué)分析——總覽

第四屆深圳國際半導(dǎo)體及顯示技術(shù)展

半導(dǎo)體制造技術(shù)之半導(dǎo)體的材料特性

從半導(dǎo)體新技術(shù)看2023 ICT發(fā)展新風(fēng)向

半導(dǎo)體行業(yè)之ICT技術(shù)介紹(四)

半導(dǎo)體行業(yè)之ICT技術(shù)介紹(四)

評論