一、設備問題分析

新軋機牌坊的窗口公差常在一定的公差范圍內,來為軋輥軸承座建立穩定而準確的位置。經過多年使用軋機機架的狀態和定位都會由于各種因素的影響而出現惡化。

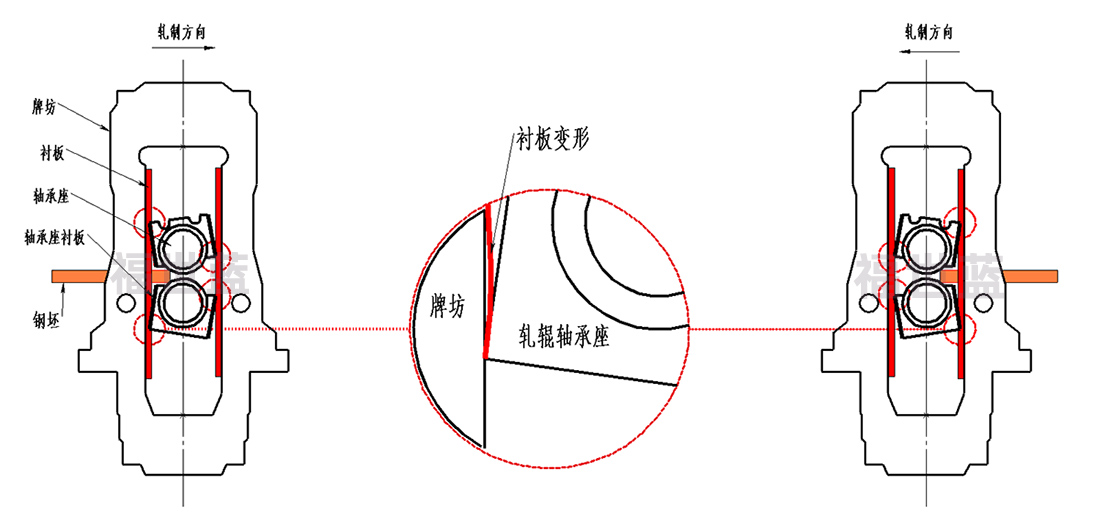

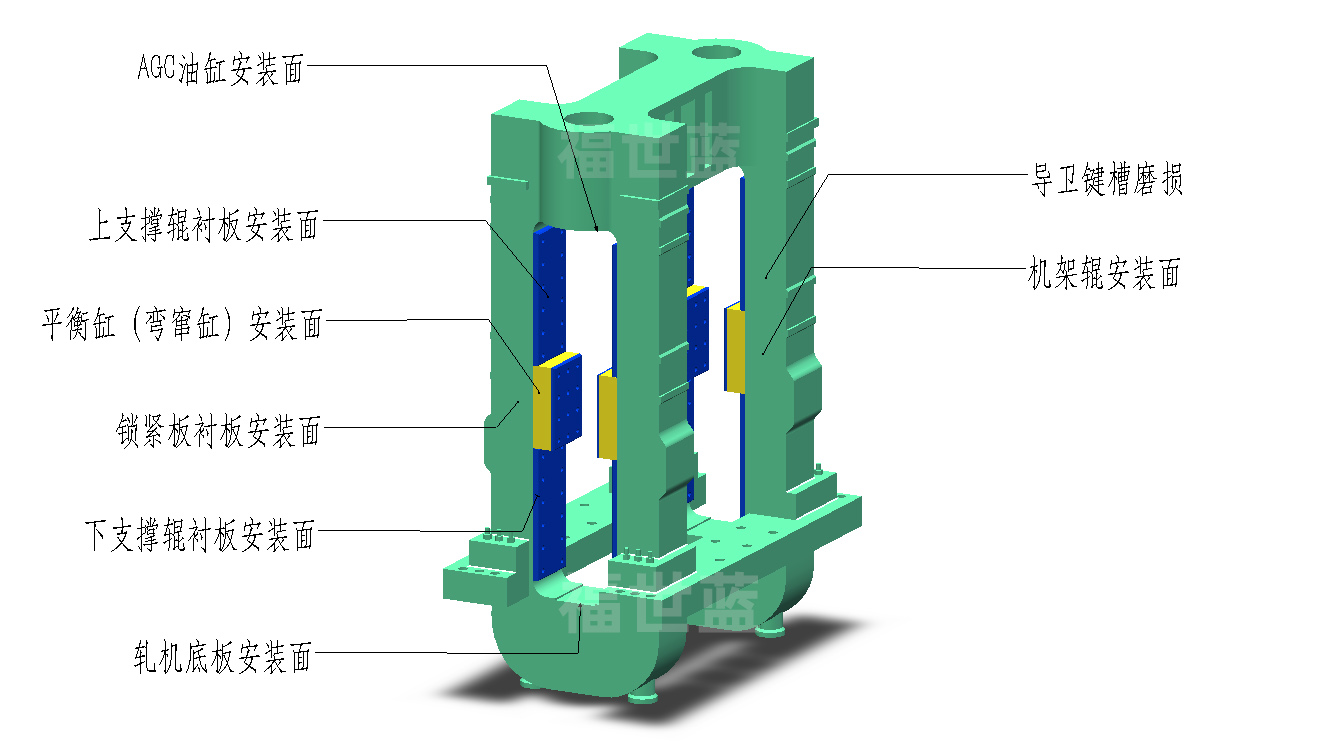

在板帶軋制過程中對板帶成品率影響最大的就是板型控制技術,在板帶軋制中,鋼坯進入軋輥過程中咬鋼的一瞬間,軋件對工作輥的沖擊力達到峰值,而在一條鋼坯完成軋制時軋機在拋鋼的一瞬間,軋輥不受軋制力的控制時工作輥瞬間返回原型。因此在連續軋制過程中,軋機工作輥咬鋼和拋鋼的瞬間會對軋機牌坊形成一個較大的沖擊力,一旦襯板緊固螺栓松動使軋機牌坊與襯板之間出現配合間隙,導致工作輥在咬鋼和拋鋼的時候襯板與機架反復拍擊,會使配合面出現磨損,螺栓斷裂等問題。

另外間隙出現后工作輥冷卻水會夾雜著軋件表面的氧化鐵皮進入配合面進而加劇磨損,使軋制過程不穩定,容易產生軋廢、鐮刀彎、掛框等缺陷和事故,另外還會加大襯板的配置尺寸難度,使得軋輥工藝尺寸間隙得不到良好的保證,不僅使軋制難度加大同時也加大了輥系對軋機牌坊的沖擊磨損,形成惡性循環,嚴重影響板帶板型控制與安全生產。

鋼鐵生產工程中,熱軋機械設備的工況十分惡劣,特別是軋機在工作過程中,軋制冷卻水遇到紅灼的鋼坯迅速霧化,夾帶著從鋼坯表面脫落的氧化鐵粉末向四周噴射。軋輥通過軸承座對牌坊形成較大沖擊,使軋機機架牌坊內側窗口面、機架牌坊底面等均出現不同程度的腐蝕磨損,使軋機機架尺寸難以有效控制,時常出現軋機機架與軋輥軸承座間隙超過管理極限值現象,軋機牌坊間隙增大惡化了軋機主傳動系統的工作條件,使主傳動震動沖擊大,鋼錠咬入時容易發生打滑,影響到板型的控制,對產品質量造成很大影響。

二、軋機牌坊磨損修復工藝分析

1.傳統修復工藝

(1)機械加工去除法。即在線通過機加工方法清除牌坊表面受損層加工出配合面,通過加大平衡缸的襯板厚度或加墊片的方式來達到要求精度。使用該方法修復后使用一段時間后又會出現磨損,還要再次進行機械加工。多次機加工后對牌坊強度和剛度產生不利影響,該方法不能從根本上修復磨損。

(2)補焊后在現場機加工,加工出結合面。大面積堆焊容易造成牌坊受熱應力變形、彎曲。且修復好之后結合面和襯板在沖擊、腐蝕作用下又會出現磨損。也不能根本上解決磨損,且工期長。消耗了企業大量人力、物力、財力。

(3)激光熔覆。與傳統堆焊、噴涂、電鍍相比,激光熔覆具有稀釋度小、組織致密、涂層與基體結合好、適合熔覆材料多、粒度及含量變化大等特點,因此激光熔覆技術應用前景十分廣闊,但是往往因為造價高,工期長等原因無法在短時間內完成修復。

以上幾種傳統檢修所需的維修勞務費用、設備運輸和機加工費用等綜合費用較現場修復高,同時受現場空間的局限較大,但修復精度相對較高。

2.高分子復合材料修復工藝

高分子復合材料在線修復是近幾年興起的一種修復方法,其原理是在不機加工的前提下,采用高分子復合材料修復設備磨損腐蝕部位。修復用的高分子復合材料固化后形成的化學鍵連接作用力使其與修復的金屬部件達到優異的粘著力,其固化后的物理性能又可很好的滿足牌坊修復部位所需的抗壓強度。按照GB T1041-2008并參照ASTM D695-2010檢測得出材料抗壓強度超過160MPa按照GB 7124-2008-T并參照ASTM D1002-2010檢測得出材料抗拉伸、剪切強度達27.9MPa滿足牌坊修復部位在運行中承受的各種復合力的要求。

另外高分子復合材料現場修復技術針對軋機牌坊上所有的靜安裝面磨損問題都可以很好的解決,并都可達到預期的使用效果。

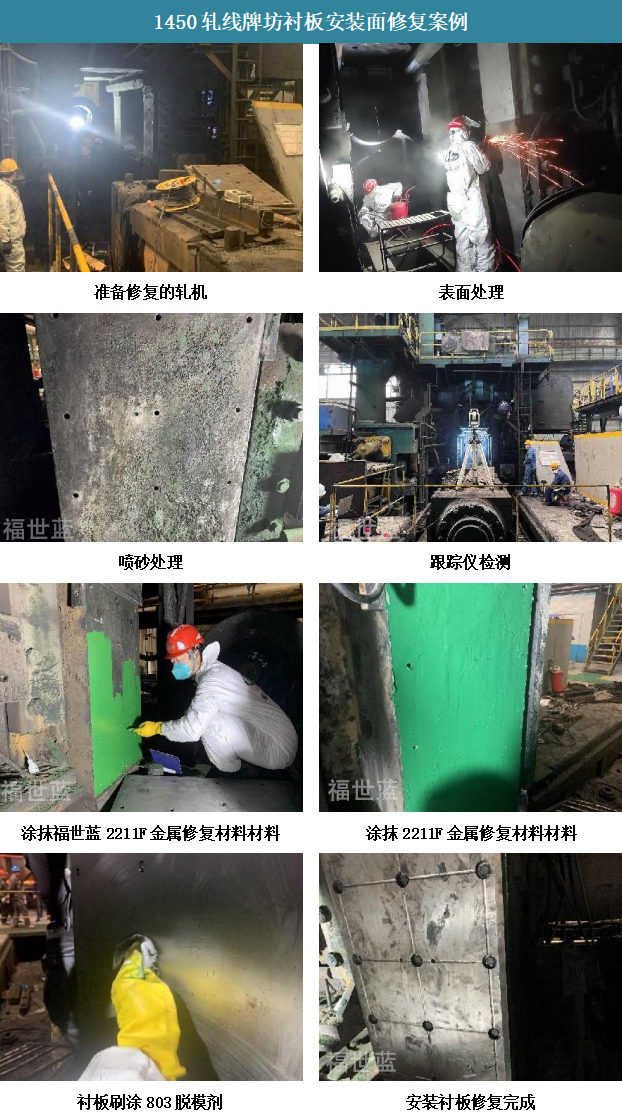

三、軋機牌坊修復步驟

(1)表面處理:機架表面烤油處理,然后打磨氧化層,然后對表面進行噴砂處理;

(2)使用襯板作為模具進行修復,在襯板上配置定位螺桿,若修復油缸安裝面時則加工修復模板(見下圖)

(3)襯板表面處理:配合面清洗干凈,襯板配合面表面所有的螺栓及孔涂脫模劑,定位頂絲并安裝到位。

(4)安裝襯板測量調整安裝精度,邊測量邊調整固定頂絲,測量完成后用塞尺測量磨損量,;

(5)尺寸調整好以后,將備帽鎖住螺桿,拆除襯板;

(6)計算材料用量,并調和涂抹福世藍高分子復合材料;

(7)緊固螺栓表面涂抹適當材料,安裝緊固襯板并測量安裝尺寸,保證安裝誤差在設計公差范圍內;

(8)材料固化,材料溫度24℃/24h,材料溫度每上升11℃固化時間縮短一半)

(9)材料固化完成后再次適當緊固螺栓,核實尺寸,完成修復。

-

設備

+關注

關注

2文章

4475瀏覽量

70540 -

修復

+關注

關注

1文章

718瀏覽量

22710 -

軋機

+關注

關注

0文章

21瀏覽量

2196

發布評論請先 登錄

相關推薦

無需大范圍拆卸,快速恢復鋼鐵軋機牌坊窗口精度

軋機牌坊磨損修復,你知道哪種修復工藝性價比最高嗎?

精軋機彎輥缸傳動側襯板安裝面磨損,短時間內快速高效修復

修復軋機牌坊、底板磨損,真的這么快?修復后表面100%面配合,延長設備使用壽命

鋼鐵企業4300軋機牌坊磨損,24小時快速在線修復完成

精軋機AGC油缸與牌坊配合面出現磨損?為你詳細解析如何快速修復

如何快速的高效的完成軋機牌坊修復

如何快速的高效的完成軋機牌坊修復

評論