當今時代,信息技術的飛速發展、全球化競爭的愈演愈烈、市場環境的瞬息萬變,

使制造業的經營環境越來越復雜多變,具體表現為多樣、個性的客戶需求、大幅縮短縮 短的產品生命周期和交貨期等。相應的,生產方式也正在發生著巨大的變革,傳統的大批量生產正逐步向多品種、小批量甚至顧客大量定制的生產方式方向轉變。由于制造業生產方式的變革,工廠生產計劃的頻繁的變更或者修正使得生產計劃與控制系統正面臨著史無前例的挑戰。傳統的憑人工經驗制定的生產及作業計劃已經遠遠不能滿足生產需 求,而很多企業的企業資源系統(Enterprise Resource Planning,ERP)計劃模塊的實施 效果也都不盡如人意。

是因為傳統的ERP系統只能實現在一般的平穩生產狀態下的生產計劃的制訂,主要的制訂依據為產品物料清單以及工藝流程,物料需求的計算則主要依據物料需求計劃以及主生產計劃。從20世紀60年代起至今,這一計劃 模型就一直沿用,時至今日,這一模型中依然存在許多固有的缺陷:

(1)該模型假設生產系統擁有無限的產能;

(2)模型計算要有固定提前期;

(3)產品必須要有固定的加工工藝路線;

(4)生產優先級的確定依據僅僅是交貨期;

(5)制訂出的計劃可塑性極差,修改的工作很難展開。

另外,ERP還有一個致命的弱點,即它只能應用于企業級的資源調度層面,當面臨車間級資源調度與計劃時便束手無策。

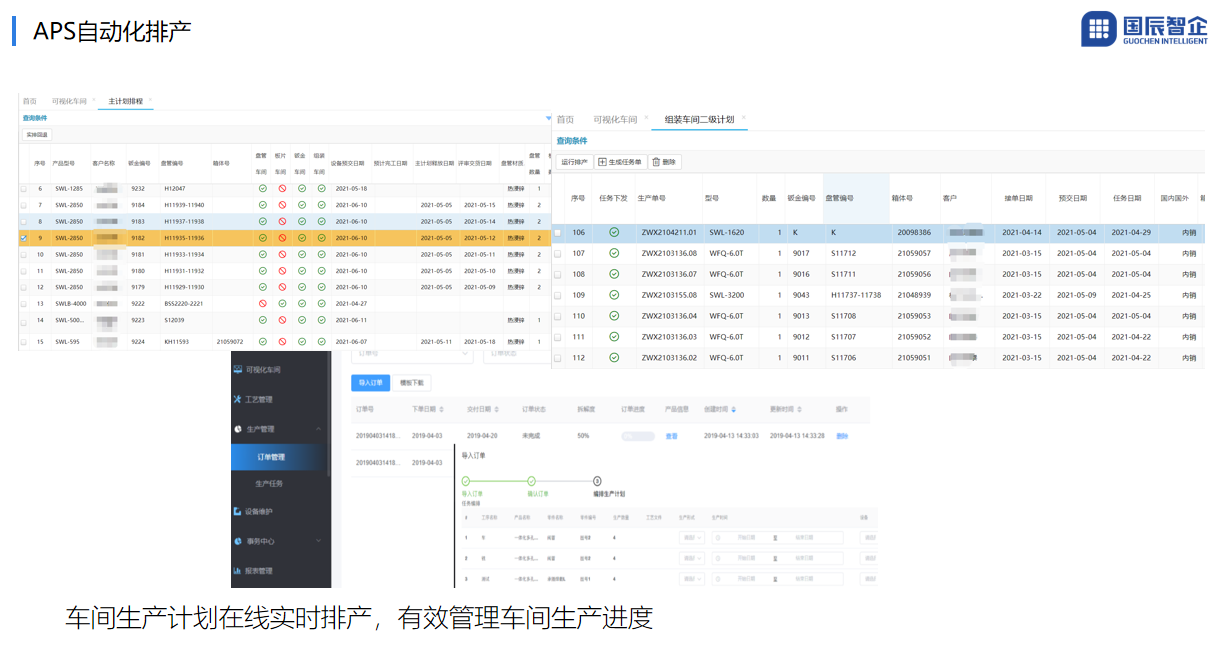

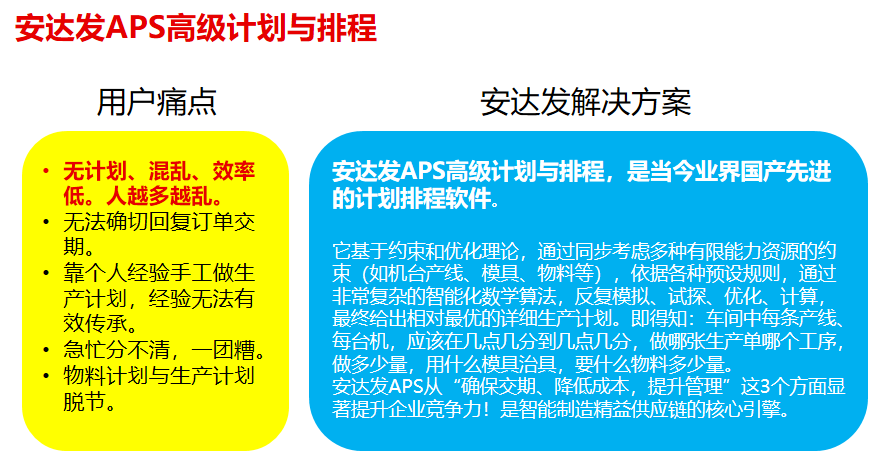

所以現實情況就是企業常常就是幾個、甚至十幾、幾十個人專做生產計劃,還天天吵架,抱怨變化太快。計劃一旦下達,就不敢再變,更不敢全盤重新計劃。手工排程時,往往只能憑經驗,根據訂單交期來大概估計并安排生產計劃。這其中往往無法綜合訂單交期、訂單數量、工序難易程度、工序所需時長、客戶重要性、訂單優先級、機臺空余時間等各類相關因素來綜合考慮安排生產的優先順序、生產時間與生產數量。手工排程時,APS計劃機臺的一些零碎時間常常無法被有效利用,結果就造成機臺常常被閑置。

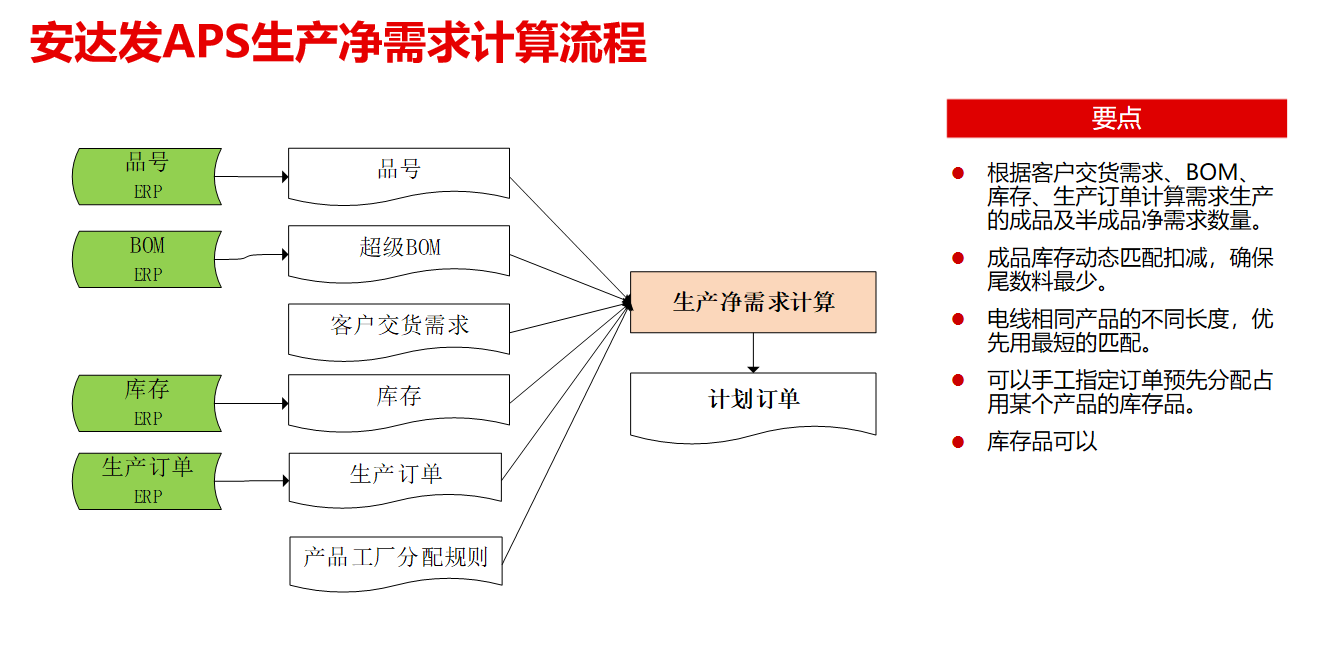

高級計劃與排程(Advanced Planning and Scheduling,APS)的出現,克服了ERP系統的種種缺陷,如采用靜態的處理方法與動態問題的不匹配,APS 針對ERP計劃模塊的不足,運用數學算法、模擬仿真、約束理論等一系列先進的技術,采用基于有限產能的方式制定排產作業計劃,是對ERP計劃模塊的有力補充。

APS是怎么應對企業出現的狀況,很簡單,無論何時只要執行安達發APS “排程試算”時,系統即會自動考慮多種影響生產計劃的因素,并應用各類預設規則,搜索出多種可能方案,然后對比作取舍,最后給出最優化的計劃方案。系統可自動為每張生產訂單、每個工序、每個機臺、每個工作組詳細安排工作任務計劃。主要包括準備時間(開始-結束)、加工時間(開始-結束)、任務量、機臺等。通過安達發APS自動安排詳細生產計劃,可極大減少甚至杜絕手工排程引起的誤差與失誤。

審核編輯 黃宇

-

ERP

+關注

關注

0文章

503瀏覽量

34352 -

APS

+關注

關注

0文章

337瀏覽量

17469

發布評論請先 登錄

相關推薦

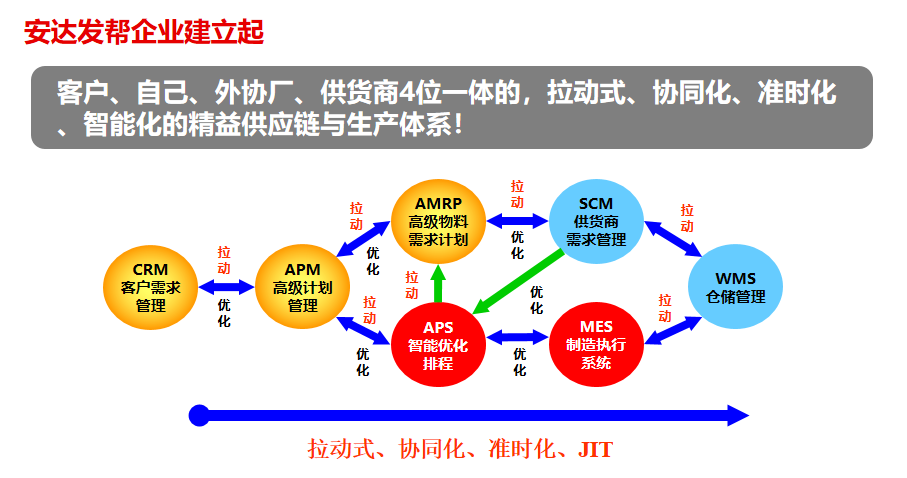

圍繞APS為中心與ERP、MES、PLM/PDM、SRM、WMS/TMS的多系統集成

基于APS排程系統的PDM功能

國內APS高級排程軟件的全面解析

APS排程系統助力新能源產業提升產能效益

人工智能在APS高級計劃與排程中的應用

安達發|APS生產排程軟件6大核心技術

國辰智企APS自動化排產平臺:實現生產計劃與其他系統無縫協同

安達發|APS排產系統和SCM供應鏈管理之間的關系

APS高級排產計劃補充了ERP哪些功能

APS高級排產計劃補充了ERP哪些功能

評論