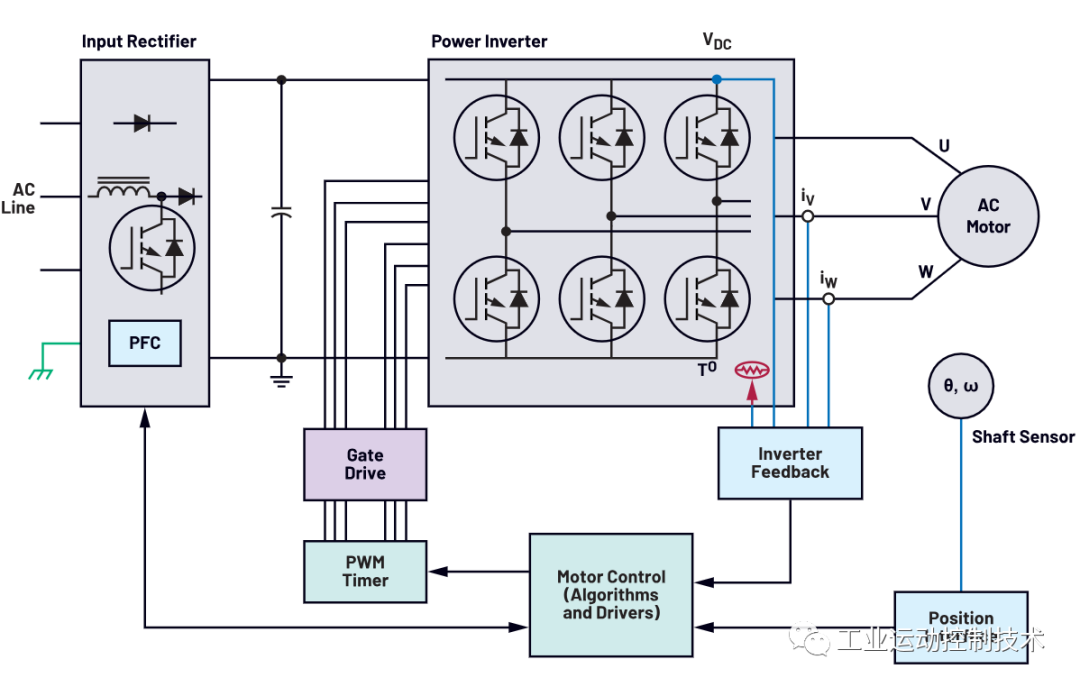

在過去的幾十年里,從傳統的并網電機向逆變器驅動電機的過渡一直在穩步、持續地進行。這是工業旋轉設備的重大轉型,通過提高電機和終端設備的使用效率,不僅實現了工藝改進,還能節省大量能源。變速驅動器和伺服驅動系統提高了電機控制性能,從而可以改善要求嚴苛應用的質量和同步功能。如圖1所示,功率級使用了功率逆變器、高性能位置檢測以及電流/電壓閉環反饋,因此電機性能和效率得以提高。

將變頻電壓施加于逆變器采用脈沖寬度調制的電機,可以實現對電機的開環速度控制。在穩態或緩慢變化的動態條件下,這將相當有效,并且較低性能應用中的許多電機驅動器采用開環速度控制,而不需要編碼器。但是,這種方法有幾個缺點:

● 由于沒有反饋,速度精度很有限

● 由于無法優化電流控制,電機效率很低

● 必須嚴格限制瞬態響應,以免電機喪失同步

圖1.閉環電機控制反饋系統

什么是位置編碼器?

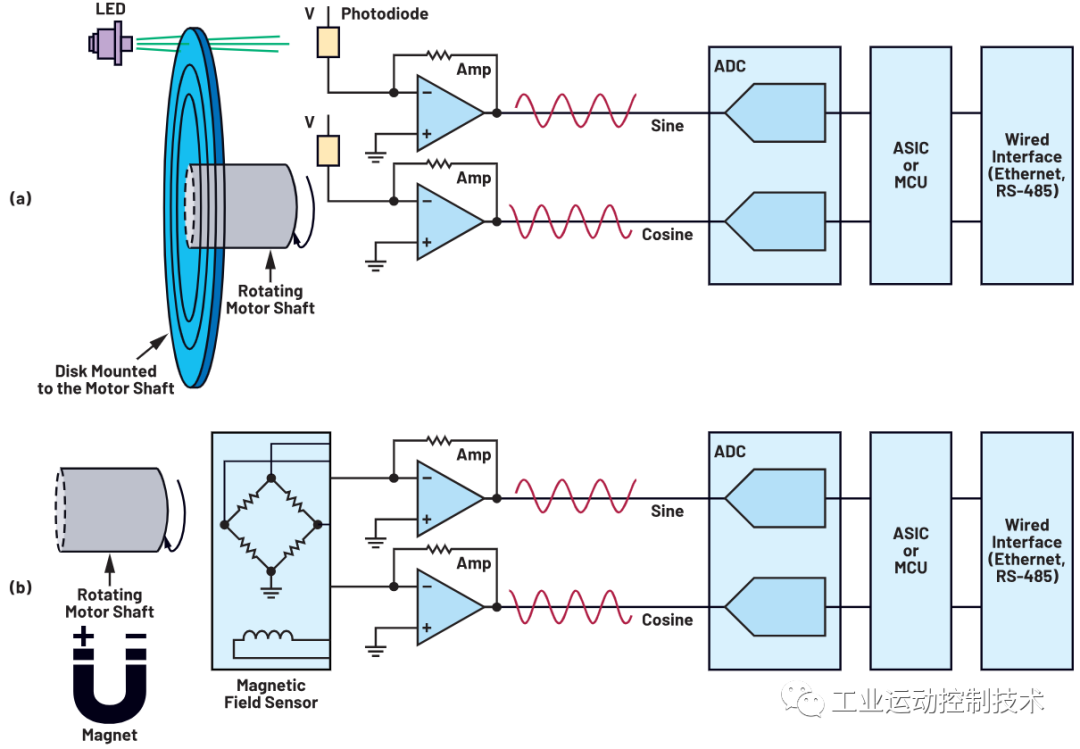

編碼器通過跟蹤旋轉軸的速度和位置來提供閉環反饋信號。光學和磁編碼器技術使用非常廣泛,如圖2所示。在通用伺服驅動器中,編碼器用于測量軸位置,從中可推導出驅動器轉速。機器人和離散控制系統需要準確且可重復的軸位置。光學編碼器由帶有精細光刻槽的玻璃圓盤組成。當光穿過圓盤或從圓盤反射時,光電二極管傳感器檢測光的變化。光電二極管的模擬輸出經過放大和數字化處理后,通過有線電纜發送到逆變器控制器。磁編碼器由安裝在電機軸上的磁體和磁場傳感器組成,傳感器提供正弦和余弦模擬輸出,輸出經過放大和數字化處理。光學和磁傳感器信號鏈類似,如圖2所示。

圖2.(a) 光學編碼器,(b) 磁編碼器

電機編碼器類型、技術和性能指標

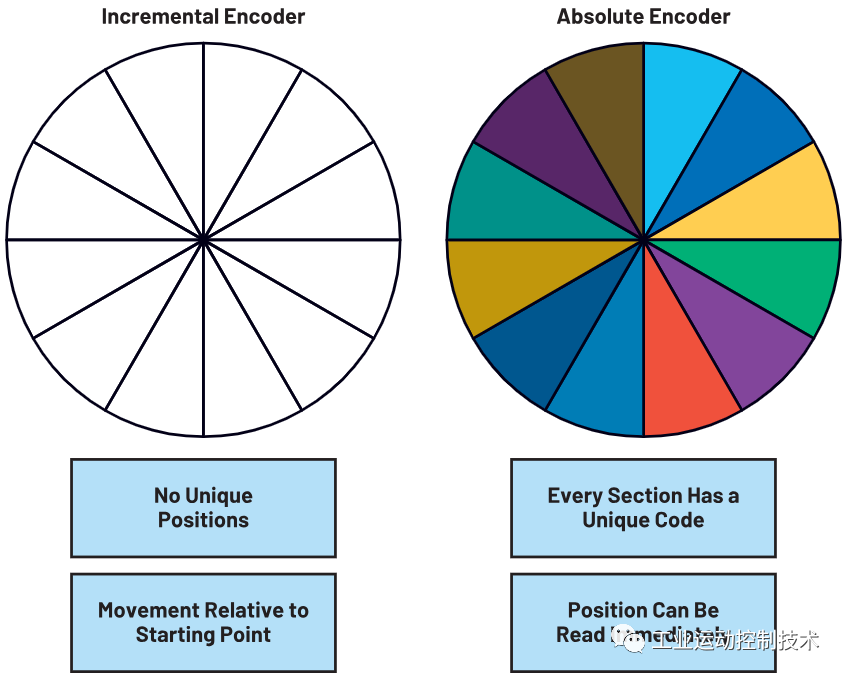

單圈絕對值編碼器在通電后會返回機械或電氣360°范圍內的絕對位置信號。電機軸的位置可以立即讀取。多圈絕對值編碼器不僅具有絕對位置功能,而且能提供360°圈數計數。相比之下,增量編碼器提供相對于旋轉起點的位置。增量編碼器提供一個索引脈沖來指示0°,并提供一個單脈沖來計數圈數,或提供一個雙脈沖來提供方向信息。

編碼器的分辨率是指電機軸旋轉360°時可以區分的位置數量。通常,最高分辨率的編碼器使用光學技術,而中高分辨率的編碼器使用磁或光學傳感器。中低分辨率編碼器使用旋變器(旋轉變壓器)或霍爾傳感器。光學或磁編碼器使用高分辨率信號調理。大多數光學編碼器是增量式的。編碼器可重復性是一項關鍵性能指標,用于衡量編碼器返回到同一指令位置的一致性。這對于重復性任務至關重要,例如在PCB制造過程中,放置半導體所用的機器人或貼片機須具有良好的可重復性。

圖3.編碼器類型

表1.編碼器關鍵性能指標

電機編碼器精度和可重復性的重要性

貼片機/機器人是食品包裝和半導體制造行業中常用的自動化機器。為了提高工藝效率,需要具有高精度和可重復性的機器或機器人。使用高性能電機編碼器可實現高精度、可重復性和高效率。

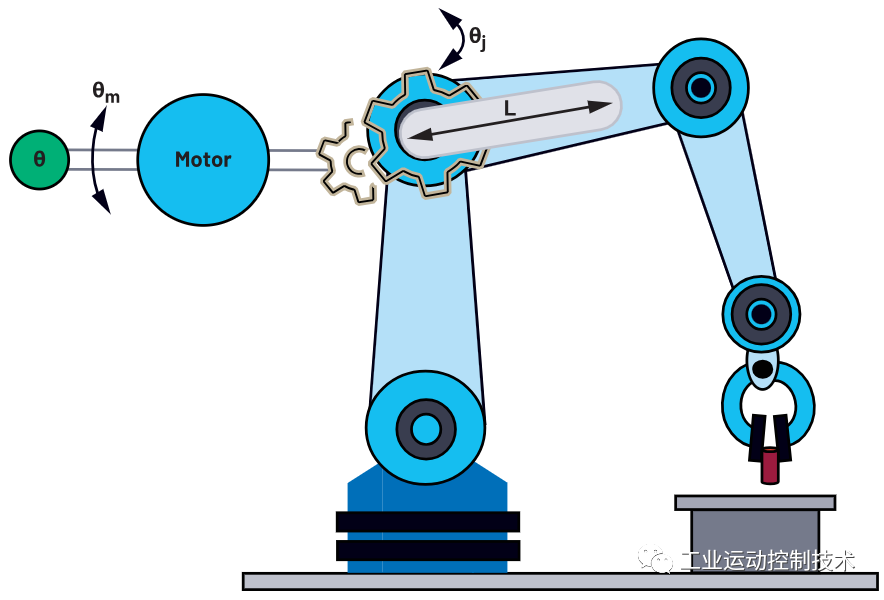

圖4展示了機器人中的編碼器應用案例。電機通過精密減速變速箱驅動機器臂中的每個關節。機器人關節角度通過電機上安裝的精密軸角編碼器(θm)和機器臂上安裝的附加編碼器(θj)來測量。

對于機器人,數據手冊上列出的主要性能規格是可重復性,其數量級通常在亞毫米級。在了解可重復性規格和機器人的作用范圍之后,就可以推斷旋轉編碼器的規格。

圖4.電機編碼器(θm)和關節編碼器(θj)的角度可重復性,以及機器人作用范圍(L)

關節編碼器所需的角度可重復性(θ)可從三角函數得出:機器人可重復性除以作用范圍的反正切。

多個關節結合起來可實現機器人的整體作用范圍。傳感器應具有比目標角度精度更高的性能。必須改善每個關節的可重復性規格,這里假設改進10倍。對于電機編碼器,可重復性由齒輪比(G)定義。

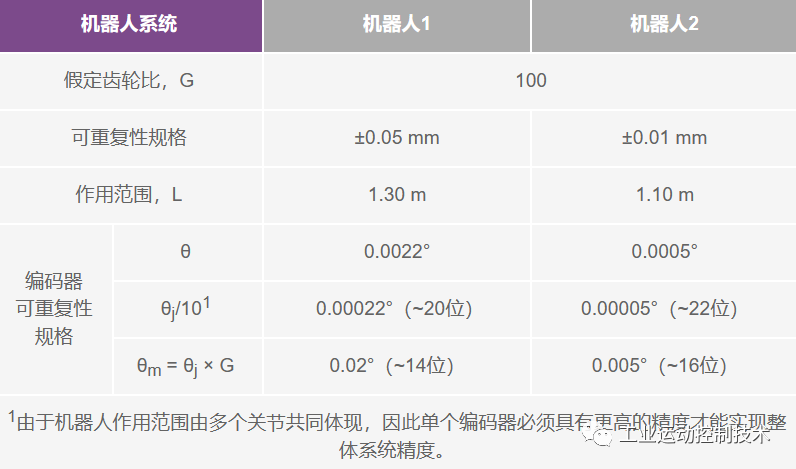

例如,對于表2所示的機器人系統,關節編碼器需要20位到22位的可重復性規格,而電機編碼器需要14位到16位的分辨率。

表2.編碼器可重復性和機器人可重復性規格

-

編碼器

+關注

關注

45文章

3601瀏覽量

134203 -

電機

+關注

關注

142文章

8940瀏覽量

145138 -

驅動系統

+關注

關注

3文章

367瀏覽量

26899

發布評論請先 登錄

相關推薦

其利天下技術·伺服電機編碼器的作用及工作原理·低壓伺服電機驅動方案開發

什么是編碼器,它如何提高逆變器和電機驅動系統的性能?

什么是編碼器,它如何提高逆變器和電機驅動系統的性能?

評論