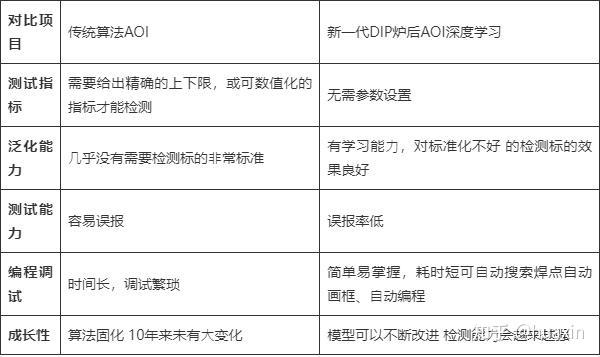

AOI是電子廠檢查PCBA線路板有效的檢測方法,使用視覺加算法技術,以影像處理來檢出元件和焊點等瑕疵。但傳統AOI通過抽色和復雜算法,導致編程復雜繁瑣和調試時間長并且誤判多等不足,傳統AOI已經不能滿足客戶檢測的需求了。

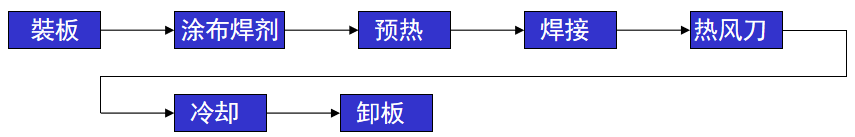

以DIP產線波峰焊爐后檢測為例,缺陷種類多,形態復雜,傳統算法主要是通過對錫點的反射光的顏色進行判斷,進而判斷其是否存在品質不良。這種情況下要求編程人員經營豐富,對不良焊點的各種形態非常熟悉,很多傳統AOI誤判高,這大大增加了操作員復判的工作量,也容易造成操作員疲勞,隨之增加漏檢風險。

此外,波峰焊的焊點形態變化大,傳統算法需要針對每一類焊點進行調試,大大增加了調試時間。同時傳統AOI操作復雜,還對人員的熟練程度有要求,一旦人員流動,難以延續設備檢測效果,就會影響生產效率。傳統算法難以兼容焊點的多形態特征,誤判比較高,大大增加了操作員復判的工作量。過多的誤判,操作員容易疲勞,漏檢的風險隨之增加。

深度神經網絡算法通過對大數據焊點的分析處理,可以很好掌握錫點各個形態,這樣編程容易對操作人員要求也低。與傳統AOI對比,波峰焊AOI通過AI模型,自動識別焊點位置,一個檢測框即可覆蓋各類缺陷的檢測,將之前1-2小時的調試時間縮短為10分鐘以內。經市場驗證,邁思泰克波峰焊AOI檢出率可達到99.99%,誤判率低于0.3%。

1.提升品質:波峰焊AOI的不良檢出率和檢測速度都遠遠高于人工目檢,可顯著提升生產品質,避免質量問題導致的賠款,降低生產維修成本。

2.減少人工:在線檢測,不需額外投入人工去拿放板,典型應用場景下,一臺設備根據工廠工位安排的不同,能為工廠減少2-3個工位。

3.節省培訓成本:在工人離職率高的當今,培訓一名熟練的目檢工需要較長周,使用只需要2小時培訓即可快速上手。

在電子制造業領域,DIP爐后檢測修補環節,長期以來都是由人工完成作業,不僅不夠“智能化”,而且還在工藝品質上打了“折扣”。尤其是在如今國際國內疫情復雜多變的環境下,招工難,技能不匹配,很難保證產線產能的穩定和產品品質。

-

線路板

+關注

關注

23文章

1194瀏覽量

47019 -

檢測

+關注

關注

5文章

4437瀏覽量

91370 -

AOI

+關注

關注

6文章

143瀏覽量

24345 -

DIP

+關注

關注

0文章

239瀏覽量

30108

發布評論請先 登錄

相關推薦

波峰焊VS選擇性波峰焊:技術差異與應用對比

解析波峰焊與選擇性波峰焊的技術差異與應用場景

安帕爾:氧分析儀在回流焊波峰焊的應用

SMT加工廠用選擇性波峰焊有什么優點嗎?

pcba加工中的波峰焊操作需要注意哪些事項?

什么是波峰焊,如何使PCBA組裝自動焊接

什么是波峰焊,如何使PCBA組裝自動焊接

PCBA波峰焊期間發生焊料飛濺的原因有哪些?

波峰焊與回流焊焊接方式的區別

波峰焊技術入門:原理、應用與行業標準

新一代DIP波峰焊AOI詳細介紹

新一代DIP波峰焊AOI詳細介紹

評論