【摘要】 采用高分子材料對輥壓機軸承位磨損進行在線修復技術;實現了在線修復、免拆卸、大量降低維修成本的目的;對設備的修復及其技術的應用優勢和技術創新做了詳細分析。

【關鍵詞】 水泥行業,高分子復合材料,在線修復,輥壓機軸磨損

一、設備概述

輥壓機,又名擠壓磨、輥壓磨,是國際80年代中期發展起來的新型水泥節能粉磨設備,具有替代能耗高、效率低球磨機預粉磨系統,并且降低鋼材消耗及噪聲的功能,適用于新廠建設,也可用于老廠技術改造,使球磨機系統產量提高30—50%,輥壓機由兩個相向同步轉動的擠壓輥組成,一個為固定輥,一個為活動輥。物料從兩輥上方給入,被擠壓輥連續帶入輥間,受到100-150MPa的高壓作用后,變成密實的料餅從機下排出。經過擠壓后的物料料餅中0.08mm細料占20—35%,小于2mm占65—85%,小顆粒的內部結構因受擠壓而充滿許多微小裂紋,易磨性大為改善。輥面采用熱堆焊,耐磨層維修更為方便。

二、設備問題分析及現場圖片

1.設備問題分析

輥壓機滾軸在工作過程中承受較大的扭矩力和擠壓應力,在使用過程中軸與軸承之間一旦出現配合間隙,將會使軸頸與軸承內圈之間磨損加劇,使設備產生較大的振動及噪音,降低設備的工作性能造成輥體轉動不平穩。由于工作過程中物料體積的變化,致使軸承容易產生徑向沖擊碰撞,嚴重時會損壞軸承,滾軸報廢,造成惡性事件。

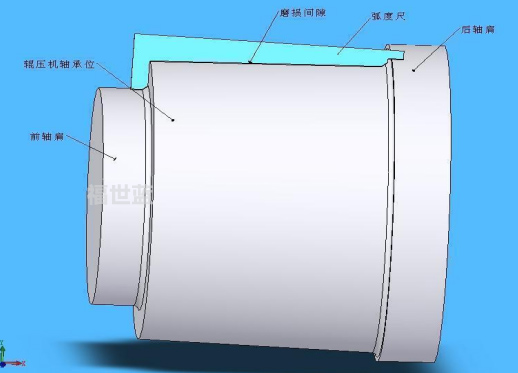

2.現場圖片

三、傳統修復工藝與高分子復合材料修復工藝對比

傳統修復工藝:

企業傳統解決辦法是補焊或刷鍍后機加工修復,但兩者均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂;而電刷鍍受涂層厚度限制,容易剝落;

以上兩種方法都是用金屬修復金屬,無法改變“硬對硬”的配合關系,在各力綜合作用下,仍會造成再次磨損。針對輥壓機這種重載設備,拆裝極為復雜,消耗大量人力,物力,運輸維修周期長;延誤開機時間;給企業造成極大損失,維修成本增加。

高分子復合材料修復工藝:

利用高分子復合材料現場對磨損部位進行修復,在保證修復精度和滿足安裝要求的基礎上,無需對設備進行大量拆卸,修復周期短;修復依據配合關系根據現場拆裝條件,選取焊點定位支撐工藝或是模具成型修復工藝進行在線修復工藝;保證預緊量、同心度、軸承游隙等重要安裝參數;實現高分子復合材料恢復設備尺寸的目的;再造軸承位;修舊利廢。

高分子復合材料,其具有超強的粘著力,優異的抗壓強度以及優良的可塑性等綜合性能,可免拆卸免機加工。既無補焊熱應力影響,修復厚度也不受限制,同時具有金屬材料不具備的退讓性,可吸收設備的沖擊震動,避免再次磨損的可能,并大大延長設備部件的使用壽命,為企業節省大量的停機時間。

四、輥壓機軸磨損修復方案概述

1、根據前軸肩尺寸、后軸肩尺寸、錐度軸寬度及軸承位錐度,加工樣板尺;

2、表面處理:使用磨光機將表面氧化層打磨掉,露出金屬原色;

3、使用無水乙醇(99.7%)將表面清洗干凈;

4、根據軸表面使用樣沖均勻打出多條麻點;

5、空試麻點,使用軸承內圈空試麻點高度及測試安裝的預緊量;

6、使用無水乙醇再次清洗表面;

7、軸承內圈涂803脫模劑,晾干備用;

8、按2:1的比例調和福世藍2211F高分子復合材料,調和均勻無色差;

9、將材料均勻涂抹至軸的表面,涂抹高度略高于單邊磨損尺寸;

10、在規定時間內裝配軸承,并測量同軸度和垂直度;

11、材料固化,緊急條件下要采取強制固化措施,采用碘鎢燈加熱減少材料的固化時間,材料溫度24攝氏度時需要24小時固化時間,材料溫度60-70度是需要1.5-2小時固化時間;

12.分多次緊固壓盤螺栓。

五、輥壓機軸磨損現場案例

-

材料

+關注

關注

3文章

1195瀏覽量

27235 -

修復

+關注

關注

1文章

718瀏覽量

22716

發布評論請先 登錄

相關推薦

換一種“打開”方式,來看看不一樣的輥壓機軸磨損修復

換一種“打開”方式,來看看不一樣的輥壓機軸磨損修復

評論