1前言

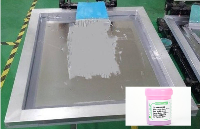

在SMT的工藝流程中,其中一個重要的步驟是將錫膏準確無誤地印刷在PCB焊盤上,并且具有準確的開口位置和開口尺寸、精確的開口錐度大小、側壁光滑,無毛刺、材料厚度均勻,無應力、模板張力分布均勻等要求。

隨著SMT朝著細間距元件的方向發展,SMD封裝引腳的間距越來越小,封裝尺寸縮小的趨勢對焊膏印刷形成了嚴峻挑戰。這就對SMT印刷模板的精密性有了更高的質量要求。下文我們將從多個方面分析和探討影響SMT模板的切割質量的因素,促進和提升激光模板的質量,使得這種工藝技術得到充分的應用,從而使SMT的品質、生產效率得到更多的提升。

2SMT工藝流程簡述

SMT即表面組裝技術(表面貼裝技術),是相對于傳統的THT通孔插裝技術而發展起來的一種新的組裝技術。由于組裝工藝類型的不同,具體的SMT工藝流程也有所不同,目前,SMT工藝流程通常按如下幾個步驟進行:

生產準備→模板制作→絲網印刷錫膏/點膠→貼裝→回流焊→檢驗測試→返修/包裝

其中絲網印刷是使用模板(鋼網)將焊料印刷到承印物上的工藝過程,在SMT工藝中它是將錫膏通過SMT模板印刷到電路板的連接焊盤上,是SMT裝配的首要和必須的工序。

模板的作用

在絲網印刷錫膏/點膠之前,涂覆錫膏需要用的一種平板式模具,即SMT或SMD焊膏漏印模版。 SMT激光模板技術,是SMT制造流程過程中關鍵的第一步,這項技術的應用,產生精確的絲網漏印焊膏模板,使焊膏漏印得以準確實現。

3激光切割工藝的原理

激光加工技術采用激光束照射到鋼板表面時釋放的能量來使不銹鋼熔化并蒸發

SMT激光切割模板機一般由激光頭,移動定位系統和軟件三部分組成。采用原始電子資料,通過計算機直接驅動設備,通過透鏡和反射鏡將激光束聚集在很小的區域。能量的高度集中能夠進行迅速局部加熱,使不銹鋼蒸發。被加工的片狀不銹鋼材料張在工作臺的夾具上,移動定位系統驅動工作臺或激光頭,使得被切割材料在切割頭下高速運動。激光頭由光源部分和切割頭組成,光源部分產生波長很短的聚焦激光束,激光束通過切割頭,垂直聚焦在被切割的材料表面上,加熱、融化、蒸發被切割材料,形成切縫,閉合的切縫形成焊盤開孔。

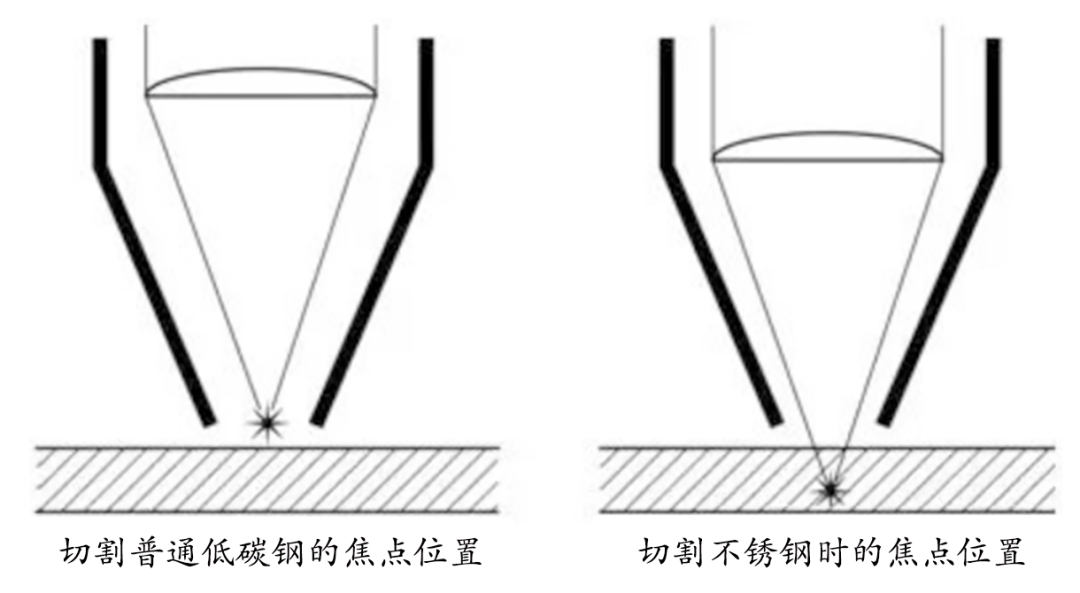

由于激光的能量非常集中,所以僅有少量熱量會傳遞到鋼材的其它部分,因此造成的形變量很小或沒有變形。我們可以利用激光準確地切割復雜形狀的坯料,所切割的坯料不必再作進一步的處理。切割不銹鋼時由于焦點在鋼材的底部,因此可以產生符合SMT焊膏漏印的倒梯形開口。

4激光模板的優點

目前,模板的制造方法有三種,即化學刻蝕、激光切割、電鑄成型。三種方法各有優缺點,通過對生產工序、模板質量等方面的比對,目前采用的激光模板具有以下優點:

成本低

激光切割工序少,耗材少,模板重復使用率高,其使用率可達30萬次以上。激光切割可以實現機器自動化控制,操作簡便,節約人力資源。

速度快

激光切割成操作簡便、成產速度快、交貨日期短 。

質量好

激光切割采用非接觸式加工,無應力不變形,繃網后張力分布均勻。通過調整激光聚焦位置使開口自動形成錐形,利于錫膏脫模。切邊光滑,可與電鑄模板媲美。

精度高

激光切割直接使用設計文檔,沒有攝影步驟,消除了位置不正的因素 。激光切割后孔的位置精度高,非常適合高密度設計。

無污染

激光切割生產過程無化學藥液,對環境沒有污染,對操作人員身體健康無害。

5激光模板的質量控制

切割質量分析

據統計,在SMT工藝中,印刷引起的SMT缺陷超過60%,其中由模板不良而引起的缺陷占35%,另外,60%的組裝缺陷和87%的回流焊接缺陷同樣也是由于模板不良造成的。因此,模板對SMT的品質、生產效率有著至關重要的作用,優質的模板可以顯著提高SMT工藝的質量。

影響模板質量的主要因素

01模板的設計

模板的設計包括鋼板厚度的選擇、孔的開口尺寸和開口形狀。其中厚度與開口尺寸決定了焊膏的涂覆量和準確程度,是整個生產過程中非常重要的一環,開口的形狀則對上錫的質量有影響。

02材料的質量

材料質量因素相對穩定,一般選擇進口304不銹鋼,其硬度、彈性等指標均能滿足要求。這是個相對穩定的因素。

03模板的制作

模板的制作包括尺寸精度、切邊平直度、開口孔壁的粗糙度及形狀。尺寸精度是使用的基本要求,開口孔壁的粗糙度及形狀決定了上錫的質量。

04激光的參數

激光切割機大致上可以分為激光、機構電控和軟件三大部分,在切割中,“刀”是最關鍵的環節,因此,激光的參數是切割過程中的關鍵因素,包括光斑直徑、激光功率、重復頻率、焦點位置等,必須對以上參數進行多次調試、校驗,找到各參數的最佳控制點,最終得到最滿意的開口質量。

05激光的功率與重復的頻率

能量E為功率P與時間t的乘積,當切割速度不變時,即激光照射時間恒定,隨著激光輸出功率增大,單位時間內材料獲得的能量增加,材料溫度升高,導致熱影響區變寬,形變增大,切縫寬度也隨之變大。

激光以脈沖方式工作,其原理是利用高能量密度在瞬間熔化和氣化材料,在鋼片上打一系列連續的孔得到連續的切縫,實現對鋼片的連續切割。在這個過程中,相鄰激光光斑的重復程度即光斑的重復精度是關鍵的參數,它是指相鄰光斑重面積占光斑面積的百分比,可由簡單的幾何關系得出(在切割過程中打在鋼片上的光斑變形小,可以認為仍是圓形的),它與激光重復頻率、脈沖寬度和切割速度有關。它對切邊的光滑度和切縫寬度都有較大的影響,重復精度越高則切邊越平滑質量就越好。

07切割的速度

切割速度決定了生產效率,在保證切割質量的前提下,盡量提高生產率,降低加工成本,對現代企業的發展是一個不容忽略的問題

當其它參數不變時,切割速度的變化意味著激光與材料的相互作用的時間變化,即激光能量密度的改變,切割速度越快,激光能量密度越小。當切割速度較低時,激光能量密度過大,使得切縫周圍的材料也被熔化或氣化,導致熔渣多切縫粗糙,切割質量較差。隨著速度的提高,當達到一個合適的范圍時,激光能量密度足夠大,材料就會完全熔化或氣化,在輔助氣體的作用下去除材料,可以形成光滑均勻的切縫;速度增大到一個極限值時,材料獲得的能量不足以使其完全熔化或者氣化,就不能完全切割材料;另外,當重復頻率一定時,切割速度提高到一定程度就會使切縫由平 直狀態變成不連續的小孔,因此,存在一個臨界速度,大于這個臨界值時,切割就會變為打孔

08開口尺寸的設計

軟件部分用于數據接收、開口設計、處理并控制和驅動激光頭以及移動系統。其中開口設計及處理這部分,具有對激光切割中的一些特殊問題的處理能力,彌補設計和轉檔過程中的缺陷和不足。例如:某電路板上既有0402chip,0.5 mm pich QFP IC,也有大于0805chip,甚至邊長超過2.0 mm的大焊盤, 而板厚是固定的,為了使所有焊盤的錫膏量達到最佳,就要在開口尺寸上找到平衡點。

09輔助氣體

激光切割采用輔助氣體是為了排除切口中的熔融物質,使切割過程得以順利的持續進行,同時,保護鏡頭免受損傷,另外,如果輔助氣體和被切割材料發生放熱反應的話,還可以為切割提供額外的能量,加速切割的進行。

10氣體壓力

激光切割對輔助氣體的基本要求是進入切口的氣流量大、速度高,以便有足夠的動量將熔融材料噴出,并有充足的氣體與材料發生充分的放熱反應。氣體壓力和氣體流量是重要的參數,氧氣壓力越大,流速越高,燃燒化學反應和除去材料的速度也就越快。

同時,也可以使切縫出口處反應產物快速冷卻。在附近的非切割區域,氣體作為冷卻劑,縮小熱影響區。但氣體的壓力并非越大越好,當氣體壓力過低時,切口處熔融材料排除不盡,會形成毛刺及降低切割速度;隨著氣體壓力的增大,氣體流動量增大,排渣能力提高,可獲得較光滑的切邊;但壓力過高時,不僅增加了氣體的消耗量,還會使氣流紊亂,在工件表面形成渦流,降低了除渣效果,切縫寬度也會稍有增大。因此,選擇合適的氣體壓力才能得到較為理想的切割質量。

6激光模板的擴展應用

激光除了可以制作絲印焊膏的整張模板,也可以進行多個小型模板的制作,即在一張鋼片材料上產生多個PCB的絲印焊膏小型模板,具有節省人力、物力,方便儲存等優點。

同時,在需要對產品進行維修時還可以專門設計“返工小型模板”,用來返工或翻修單個元器件。如可制作針對某個元器件的模板,根據其在印制板上的位置,確定其需要的模板尺寸,以便進行后續的維修工作。

-

pcb

+關注

關注

4317文章

23006瀏覽量

396287 -

封裝

+關注

關注

126文章

7784瀏覽量

142723 -

smt

+關注

關注

40文章

2883瀏覽量

69058 -

激光切割

+關注

關注

2文章

219瀏覽量

12861

原文標題:【干貨】深度解析激光切割工藝在SMT鋼網的應用(2023精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

激光切割機可切割什么材料?

在制作SMT鋼網時有哪些事項需注意

激光切割工藝在SMT鋼網的應用

解析激光切割工藝在SMT鋼網的應用

解析激光切割工藝在SMT鋼網的應用

評論