電動汽車(EV)車載充電機(OBC)可以根據功率水平和功能采取多種形式,充電功率從電動機車等應用中的不到2kW,到高端電動汽車中的22kW不等。傳統上,充電功率是單向的,但近年來,雙向充電越來越受到關注。本文將重點關注雙向OBC,并討論碳化硅(SiC)在中功率(6.6kW)和高功率(11-22kW)OBC中的優勢。

01為什么要轉向采用雙向OBC

隨著汽車世界朝著用更清潔的燃料替代品取代汽油的方向發展,電動汽車運輸的市場區塊正在經歷快速增長。隨著純電動汽車的市場份額不斷增加,每輛車的電池裝機容量也在增加,消費者還要求為大容量電池提供更快的充電時間。尤其是針對高性能的電動汽車,這種需求也促使電池工作電壓從400V增加到800V。

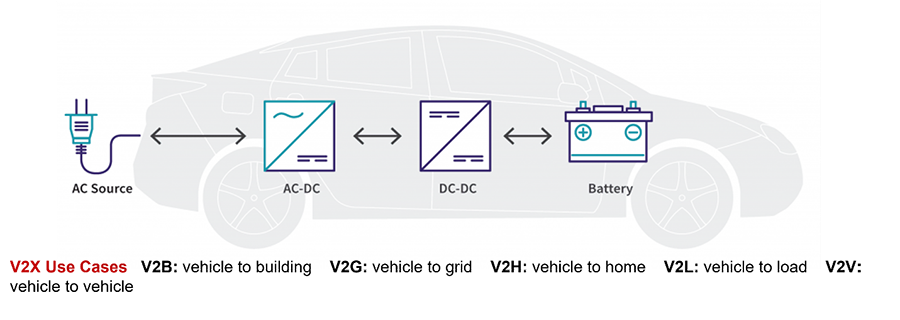

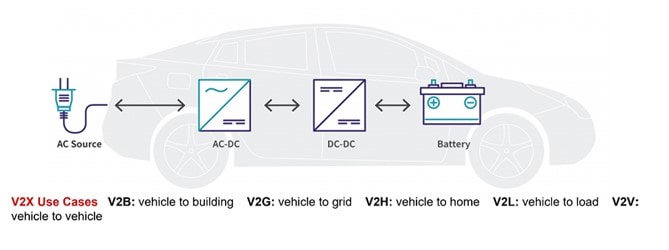

配備足夠電池容量的電動汽車將有可能充當儲能系統,實現各種車聯網(vehicle-to-everything,V2X)的充電用例,像是車輛到家庭發電、車輛到電網的應用機會,或是進行車輛到車輛充電。因此,OBC正在從單向拓撲到雙向拓撲轉變,采用雙向OBC提高系統效率是一種普遍趨勢。

▲圖1:雙向OBC支持新型車聯網的使用案例

02雙向OBC系統模塊

電動汽車的OBC設計需要高功率密度和最大化效率,以充分利用可用的電動汽車空間并最小化重量。雙向OBC由一個雙向AC/DC轉換器組成,通常是一個功率因數校正(PFC)或有源前端(AFE)電路,后面則跟著一個隔離的雙向DC/DC轉換器。讓我們分別檢查這些模塊。

03PFC/AFE模塊

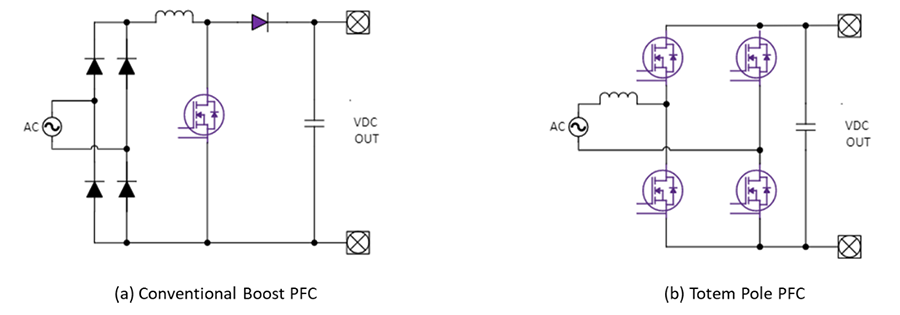

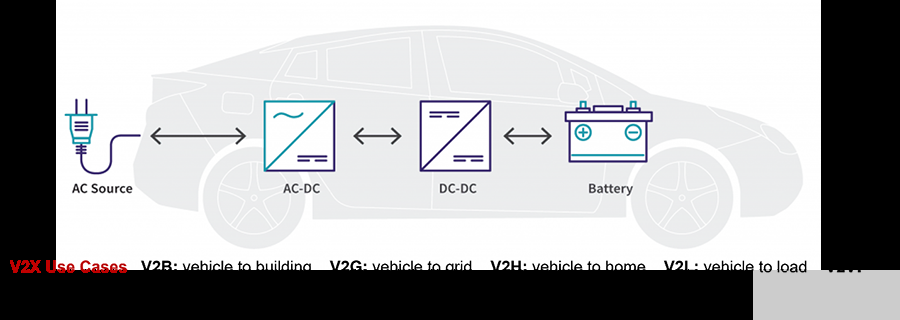

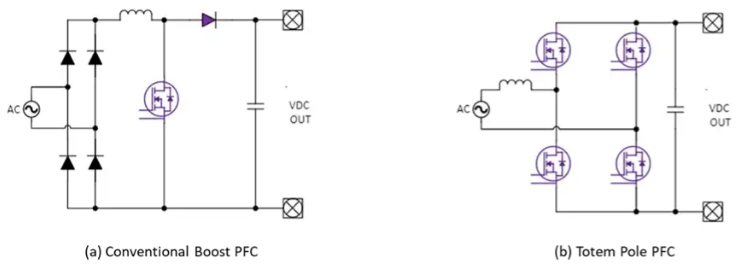

在輸入端,傳統的PFC升壓轉換器是使用最廣泛的單相拓撲,但它不支持雙向操作并且效率相對較低。圖騰柱PFC通過消除橋式整流器級來提高效率,將傳導路徑中的半導體器件數量從三個減少到兩個。

▲圖2:從升壓拓撲(a)更改為圖騰柱PFC(b)

可提高效率并允許雙向操作

圖騰柱PFC包含兩個以不同頻率工作的半橋,高頻橋臂進行升壓、整流,以高頻率切換。低頻橋臂主要對輸入電壓進行整流,在50/60Hz的頻率下切換。

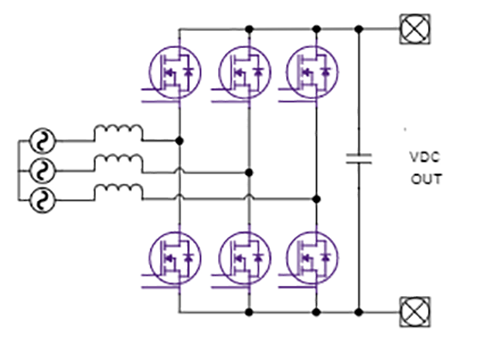

在歐洲的一些地區,三相電源可用于住宅公用事業,通常可以使用三相6開關PFC/AFE拓撲,如圖3所示。

▲圖3:雙向三相6開關PFC拓撲

還有其他類型的三相PFC,例如T型PFC,它是一種三電平轉換器。三電平轉換器的好處是開關損耗更低,電感器尺寸更小。然而,想要獲得這些好處,將會增加系統復雜性、更多的器件數量、更高的總成本和轉換器的總體尺寸。因此,圖3所示的基本二電平三相PFC轉換器,是三相雙向OBC最常用的拓撲。

04DC/DC轉換器模塊

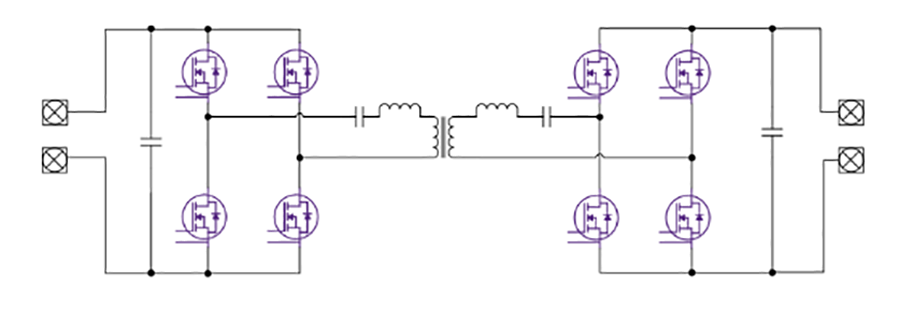

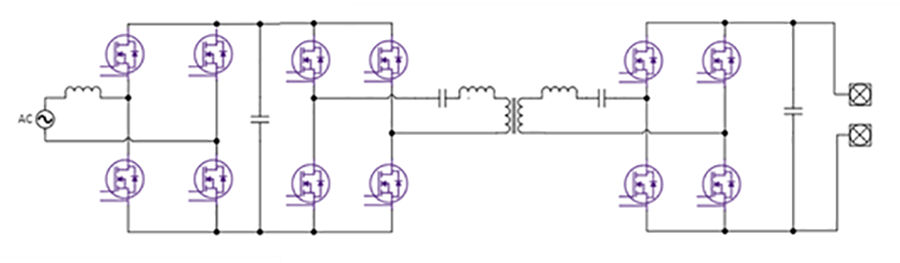

單向OBC中的DC/DC轉換器通常是LLC諧振轉換器,但這是一種單向拓撲,在反向工作模式下,轉換器的電壓增益受到限制,從而降低了其性能。因此,圖4中的雙向CLLC諧振轉換器更適合DC/DC級,因為它在充電和放電模式下都結合了高效率和寬輸出電壓范圍。

▲圖4:雙向CLLC DCDC轉換器

在電動汽車OBC應用中,CLLC采用軟開關來提高效率,采用初級側的零電壓開通(ZVS),次級側ZVS+ZCS開關相結合。

另一種常見的雙向DCDC轉換器拓撲是雙有源橋(DAB)。DAB的操作非常簡單,通過移相調節輸出。然而,它的ZVS范圍有限,并且由于DAB關斷電流高于CLLC,因此其開關損耗高于CLLC。因此,總的來說,DAB的效率低于CLLC。另一方面,CLLC中諧振電路的設計更為復雜。

05SiC的諸多優點

SiC因其獨特的高臨界電場、高電子漂移速度、高溫和高導熱性組合,而成為大功率系統的首選。在晶體管級別上,其具備低導通電阻(RDS(on))和低開關損耗,使其成為大電流高壓應用的理想選擇。

除了SiC,大功率設計中的有源器件還有另外兩種選擇,包括硅(Si)MOSFET和IGBT。對于圖騰柱PFC中的高功率應用,Si MOSFET是不切實際的。Si MOSFET體二極管的反向恢復,導致連續導通模式(CCM)下高功率損耗,因此其使用僅限于非連續模式操作和低功率應用。相比之下,SiC MOSFET允許圖騰柱PFC在CCM中運行,以實現高效率、低EMI和更高的功率密度。對于額定電壓,Si MOSFET在650V的電壓下,具有良好的RDS(on)性能。對于1200V,Si MOSFET的RDS(on)對于這種大功率應用來說太高了。

與IGBT相比,SiC MOSFET也具有優勢。IGBT體二極管可以使用超快速二極管代替。但IGBT的最大開關頻率由于其高開關損耗而受到限制。與SiC解決方案相比,低開關頻率增加了磁性器件和無源組件的重量和尺寸。

06中功率雙向OBC架構(<6.6kW)

中功率OBC通常采用單相120V或240V輸入和400VDC母線運行。拓撲是單相圖騰柱PFC,后面跟著CLLC DCDC轉換器,如圖5所示。

▲圖5:使用SiC和圖騰柱PFC的高效OBC架構

對于6.6kW,PFC中每個位置可采用兩個60mΩ MOSFET并聯(例如Wolfspeed E3M0060065K)或用一個25mΩ MOSFET,DCDC中每個位置可采用一個60mΩ(E3M0060065K)或一個45mΩ MOSFET(E3M0045065K)。下表總結了這種雙向OBC設計的器件選擇。

▲表1:高效雙向OBC架構(3.3-6.6kW)的MOSFET選擇

Wolfspeed團隊基于圖5中的架構設計了一個6.6kW OBC參考設計,以展示SiC MOSFET在此應用中的性能和實際用途。

該表顯示了相關的需求。

▲表2:6.6kW雙向OBC參考設計規格

可在線找到Wolfspeed的6.6kW高功率密度雙向OBC參考設計的詳細信息。

07更高功率的雙向OBC設計(11kW/22kW)

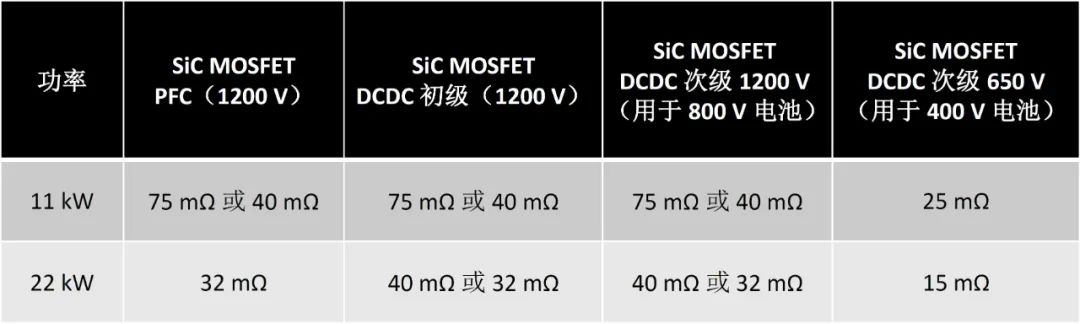

在11kW或22kW等更高功率水平下,電池電壓可以是400V或800V,但如前所述,目前市場則正朝著800V發展。圖6顯示了高功率三相雙向OBC的系統框圖。

▲圖6:高功率三相雙向OBC系統框圖

該設計可兼容400V或800V電池。

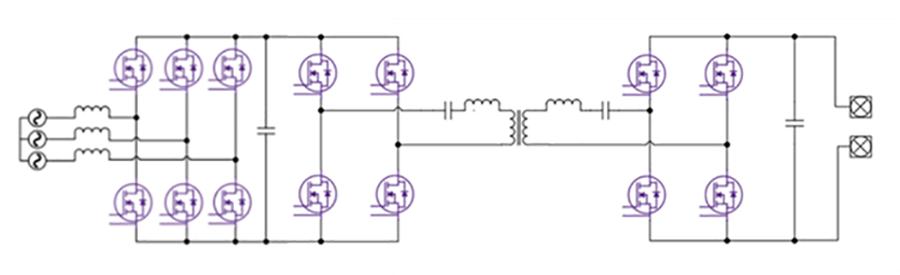

11kW設計可以將75mΩ 1200V MOSFET(例如Wolfspeed E3M0075120K)用于PFC和CLLC轉換器的初級側。在次級側,800V電池應用使用與初級相同的75mΩ MOSFET。40mΩ 1200V MOSFET可用于高性能應用,對于400V電池應用,可以選擇四個650V 25mΩ MOSFET作為次級側。

22kW的設計與11kW OBC的設計相似,但更高的功率輸出需要更低的RDS(on)器件,可用一個32mΩ 1200V MOSFET用于PFC和DCDC的初級側。同樣地,次級側既可以將相同的初級側器件用于800V母線應用,也可以在400V應用使用650V 15mΩ來替代。

表3總結了大功率三相設計的器件選擇。

▲表3:11kW和22kW雙向OBC的MOSFET選擇

Wolfspeed為三相雙向OBC設計了兩種參考設計,一種用于22kW三相PFC,一種用于22kW DCDC,下表顯示了對大功率22kW OBC的要求。OBC設計實現了大于96%的整體效率,充電和放電模式的DC/DC峰值效率大于98.5%。有關三相22kW PFC和22kW DC/DC的更多詳細信息,請訪問Wolfspeed網站。

▲表4:用于雙向OBC的22kW三相PFC和DCDC的高端規格

0822kW基于SiC的參考設計兼容單相輸入和三相輸入

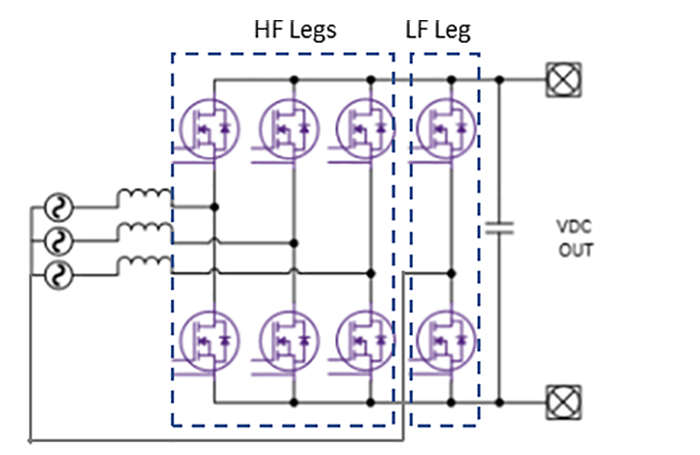

在許多歐洲家庭中,三相電源很容易獲得,但典型的美國家庭、亞洲和南美家庭只有標準的單相240V。在這種情況下,設計需要大功率的22kW OBC,它可以同時兼容單相和三相以減少OBC的數量。第四條橋臂被添加到傳統的三相PFC中,這樣設計人員就可以對單相輸入使用交錯技術。

圖7顯示了一個交錯式圖騰柱PFC,它具有三個高頻橋臂和第四個低頻橋臂,每個PFC的高頻橋臂通過32mΩ 1200V SiC MOSFET提供6.6kW的功率。低頻橋臂可以使用兩個Si IGBT來降低成本。當三相可用時,該電路可以自動重新配置為三相工作,使第四條橋臂懸空不用。

▲圖7:用于22kW單相設計的交錯式圖騰柱PFC

0922kW雙向OBC中比較SiC與Si

在雙向OBC中,基于SiC的解決方案在成本、尺寸、重量、功率密度和效率所有相關方面,都優于基于Si的解決方案。例如,在(為什么在新一代雙向車載充電機設計中選擇SiC而非Si?)中詳細的比較表明,22kW雙向OBC(圖6中所示)基于SiC的解決方案需要14個功率器件和14個柵極驅動器,基于Si的設計需要22個功率器件和22個柵極驅動器。

在比較性能時,SiC設計實現了97%的效率和3kW/L的功率密度,而Si設計效率為95%和2kW/L的功率密度。

最后,從系統成本中表明,基于Si的解決方案比SiC設計高出約18%。6.6kW的對比也展現了SiC設計的優越性。

與Si設計相比,這些優勢使SiC系統節省的凈壽命約550美元。

來源:Wolfspeed

審核編輯:湯梓紅

-

電動汽車

+關注

關注

155文章

11939瀏覽量

230453 -

SiC

+關注

關注

29文章

2759瀏覽量

62450 -

碳化硅

+關注

關注

25文章

2691瀏覽量

48880 -

OBC

+關注

關注

10文章

156瀏覽量

17785 -

車載充電機

+關注

關注

14文章

145瀏覽量

11682

原文標題:使用碳化硅進行雙向車載充電機設計

文章出處:【微信號:dldzjsyyy,微信公眾號:電力電子技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

使用碳化硅進行雙向車載充電機設計

使用碳化硅SiC進行雙向充電機OBC設計

碳化硅深層的特性

傳統的硅組件、碳化硅(Sic)和氮化鎵(GaN)

淺談硅IGBT與碳化硅MOSFET驅動的區別

Innolectric最新推出22kW的碳化硅車載充電器

碳化硅器件在車載充電機OBC上的應用

使用碳化硅進行雙向車載充電機設計

使用碳化硅進行雙向車載充電機設計

使用碳化硅進行雙向車載充電機設計

使用碳化硅進行雙向車載充電機設計

使用碳化硅進行雙向車載充電機設計

評論