據了解電力部門采用國外傳感器產品三年不需檢修,采用國內產品每季度檢修一次;石化部門,重要生產線幾乎全部采用國外傳感器,而不敢使用國內產品。 為什么不敢用國產傳感器? 下文節選自由我國沈陽儀表院等多家國內傳感器權威機構和眾多專家編寫、審校的《中國傳感器發展藍皮書》,提出了我國傳感器產業中存在的9大問題,一針見血地回答了我國傳感器產業為什么不行?!推薦! 1、國產傳感器品種、規格、系列不全,性能指標差距甚遠,穩定性、可靠性差國外競品1~2個數量級!國內傳感器產品往往形不成系列,系列中比較易生產的某些規格尚能生產,且重復生產,惡性競爭,系列兩端的產品往往不能生產,多需國外進門,給用戶造成很大不便,使傳感器應用的顯示度大打折扣。 如工業自動化儀表中廣為應用的、髙精度、高穩定的低微差壓傳感器(量程≤1KPa),高差壓、高靜壓傳感器(量程≥3MPa、靜壓≥60MPa),國內尚不能穩定、批量供貨,基本靠國外進口。國內高水平的車用傳感器,每年需進口50萬套以上,不需加裝鋰電池的胎壓傳感器尚屬空白之列,某些特種用途和特殊量程的傳感器,如航天傳感器可基本滿足,自給自足,部分極端環境下使用的特種傳感器,性能指標達到國際先進水平。但航空、航海專用傳感器,國內基本不能滿足。民營或合資企業的產品占據了中低端市場。

除個別廠家在個別品種方而將國外生產的芯片拿到國內封裝組裝成相關產品、占據市場較大份額外,其他高端產品均是國外廠商在壟斷。 但由于產業檔次偏低、技術創新能力較差,國內傳感器產業呈現低端過剩、中高端被國外壟斷的市場格局。 傳感器技術發展滯后,性能指標不高,已掣肘國內戰略性新興產業的順利推進。國產傳感器在測量精度、溫度特性、響應時間、穩定性、可靠性等指標與國外也有相當差距。如以壓力傳感器為例,國產傳感器精度通常為0.1%FS,較好能到0.075%FS,國外通常為0.075%FS,甚至0.04%FS。如量程比,國內通常為100:1,國外通常為400:1。

國產硅基傳感器的溫度誤差通常在(0.25%?0.65%)/55°C之間,與國外產品相比,溫度漂移比國外產品的典型值大50%?100%。傳感器的響應時間比國外同類產品要人1倍,甚至數十倍。問題最嚴重的是國產傳感器的穩定性和可靠性,往往比國外傳感器同類產品低1?2個數量級,以至國內用戶不敢用、不愿用、不能用。 由于國內不能生產出高性能的傳感器產品,嚴重影響國內新興產業的順利推進,如物聯網產業、智能制造產業、人工智能產業、數字經濟產業等。 2、傳感器的產業化問題沒有得到長期的足夠重視,量產才是最大差距!傳感器作為一種基礎元器件必須實現產業化,才能體現其經濟效益,降底成本,穩定工藝。做十支百支甚至萬支傳感器不說明任何問題,也不會帶來明顯的直接的經濟效益。國家從“七五”開始就提出傳感器的批量生產和產業化問題,但力度不夠,未持之以恒,至今尚未形傳感器產業的龍頭企業和標桿單位。 民用工業傳感器的應用與軍用傳感器的應用有很大不同,軍傳感器雖然技術指標要求很高,應用環境嚴苛,技術參數眾多,但往往不計成本,一次性應用,可動用全國之力,總能在眾多器件中挑選出符合要求的產品。

民用工業傳感器則不同,我們和國外傳感器的差距往往不是技術指標的差距,而是成本的差距、性/價比的差距、批量生產的差距,而要解決這些問題,傳感器產業化是不可逾越的門檻。 傳感器產業化是一個系統工程,它涉及國家政策、體制、機制等政府行為;傳感器產業化投資機制;市場、用戶、產業鏈和經營模式;傳感器本身產業化的條件、規律,即傳感器的“產業化技術”、“產業化市場”、“產業化條件”、“產業化人才”等問題沒有得到有效解決。而傳感器的根本出路也在于傳感器能否走出“象牙之塔”進行產業化規模生產。 目前傳感器市場魚目混雜,良莠不齊,存在“虛胖”乏力之勢。3、國產傳感器大多模仿/抄襲,基礎研究不力,核心技術少,創新能力弱!基礎研究乏力,新原理、新器件開發鳳毛麟角,新材料研發屈指可數,特性研究不深不透。國內對傳感器的基礎理論研究重視不夠,很難得到國家立項,即使得到立項經費也甚少,很難吸引人才;企業忙于效益,無暇顧及;政府看重政績,很難顧及。 因此對傳感器的基礎研究缺乏厚實環境,如數學模型建立、芯片設計軟件開發,仿真及工藝模擬,工藝裝備研發、各種結構材料特性研究、產業化中規模生產技術研究……由于各種原因,投入資金甚少,大大落后國外同行的研究工作。 出于基礎研究乏力,近幾十年來,國內少有傳感器新原理問世,一般是將國外樣品(樣機),分析測繪,充其量有點集成創新,“克隆”而己。

國內在傳感器新材料研究方面也很薄弱,有一些化合物傳感材料的研究,但都在實驗室里小打小鬧,功能傳感材料的研究舉步維艱,真正應用生產實際,產生規模經濟效益的很少。應特別重視非硅基傳感器材料的研究,尤其是石墨烯材料的研究。 對傳感器的特性研究往往只注意靜特性研究,對動特性研究不甚了了,對航天類傳感器,動特性尤為關鍵,忽視傳感器動特性的檢測及評估,低估測量參數的動態分量,甚至造成傳感器無法使用。 4、共性關鍵技術尚未真正突破:設計軟件問題多、量產能力差、標準弱、生產工藝裝備落后設計技術:傳感器的設計技術涉及多種學科、多種理論、多種材料、多種工藝及現場使用條件;設計軟件價格昂貴、設計過程復雜、考慮因子眾多;設計人才匱乏,設計人員不僅需了解通用設計程序和方法,還需熟悉器件制備工藝,了解器件現場使用條件。國內雖有一套MEMS傳感器設計軟件,伹問題較多,離實際普遍應用尚有很長路要走。可以說國內尚無一套有自主知識產權的,真正好用的傳感器設計軟件。可靠性技術:國產傳感器可靠性不高是影響國產傳感器大量應用的主要原因之一,據了解電力部門采用國外傳感器產品三年不需檢修,采用國內產品每季度檢修一次,石化部門,重要生產線幾乎全部采用國外傳感器,而不敢使用國內產品。通常國產傳感器可靠性指標比國外同類產品低1?2個數量級。

國產傳感器可靠性指標的提高,不僅有技術問題、材料問題、工藝問題更有管理問題、使用問題。這些問題必須在批量生產過程中才能發現、解決。封裝技術:傳感器的封裝結構和封裝材料,影響傳感器的遲滯、時間常數、靈敏限,使用壽命等性能。從制造成本看,傳感器的封裝成本通常為總成本的30%?70%。國內對傳感器的封裝技術尚未形成系列、標準,也無統一接口,因而傳感器的外型千差萬別,很不利于用戶選用和產品互換。 傳感器的封裝有芯片級、芯體級、器件級、系統級等。國內對傳感器的封裝重視不夠,更無這方面的專門研究。 傳感器工藝裝備:傳感器的工藝裝備問題,長期以來,一直得不到應有的重視與關注。傳感器工藝創新依賴于新工藝裝備的問世。 在傳感器工藝裝備的研發與生產方面,國家無規劃,很難立項,也少投入,靠企業自籌資金,零敲碎打進行研發,既不利于傳感器工藝研究之創新,且這塊市場被國外所壟斷和占領,嚴重制約了我國傳感器行業的獨立前行。

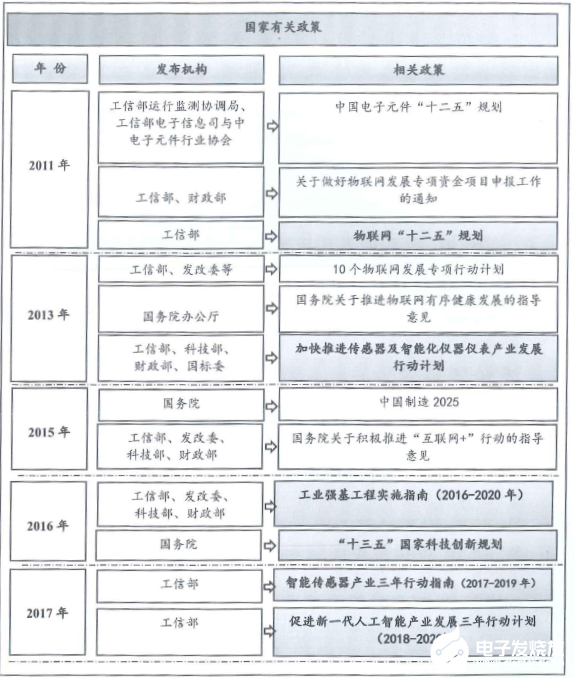

國內設備制造企業對工藝了解有限,設備應用部門工藝人才培養問題突出,設備維修換代代價高昂,工藝設備狀態在線監測及調控手段不足,除非“整線引進”,設備間工藝協調性難以較好解決,柔性化生產組織難度較大。 國有企業發展處于平穩增長狀態,總體上跟不上國外最新技術發展的步伐,除少數廠家外,總體差距有擴大的趨勢。這是因為傳感器技術發展快,工藝和制造設備更新快。絕大多數廠家靠自身積累很難購買新型設備,致使在許多新技術、新工藝方面無法跟上國外傳感器飛速發展的步伐。 5、頂層設計和統籌規劃執行力度有待提高,近來國家頂層設計對國產傳感器認識有很大改觀!但整體投資還是很小! 國內傳感器分屬不同的部門和行業,加之專業面廣,國家長期以來難有統一的認識,對傳感器發展在思想上沒有取得共識,更沒有一個部門對傳感器的頂層設計進行系統研究和科學規劃。但近年來,中國傳感器的頂層設計有了很大改觀,隨著“十三五、十四五”規劃的制定和“中國制造2025”的實施,“工業強基”項目的出臺,借助物聯網、智能制造、人工智能等的興起,國家出臺了一系列的有關振興傳感器產業技術的政策、規劃和指導意見。希望由此迎來國內傳感器發展的新機遇,迎來傳感器產品、產業結構調整的關鍵期。

▲近十年來國家對傳感器產業技術的支持和扶植主要政策

但是,雖然出臺了一系列的有利于傳感器發展、振興的政策,但執行力有待提高,特別是應提髙投資強度,加強基礎研究,開展先進傳感器研究的技術積累,注重傳感器產品的產業化研究與建設,改善傳感器的產業面貌,提高執行力度。 如“智能傳感器三年行動指南”,實施期為2017-2019年,這對傳感器的技術進步和縮短國內外差距意義重大,而且該政策撰寫也非常到位、精準,專家們也是下了不少功夫,在調研的基礎上出臺了該政策。 三年過去了,智能傳感器變化不大,據說投資很小,“巧婦難煮無米之炊”。當然在上海成了一個“智能傳感器創新中心”,據說有啟動資金2億人民幣,采用“平臺+聯盟”形式,籌措資金248億,但像智能傳感器這樣的大項目,投資主體應該是國家,國家在這方而是應該投錢的。

又如在“工業強難”項目中“傳感器一條龍”計劃,列出了示范項目、示范企業等,經了解國家也無資金投入。 再則,在傳感器立項時,往往要求地方政府和企業需相應的配套資金,且比例在三分之二左右,地方政府有無相應的配套資金投入,不敢妄加評論,但耍企業配套資金占30%?40%,對傳感器企業是很困難的,傳感器一般是中、小、微企業,各種稅賦己很重,生存尚且不易,審本無配套資金進行研發,因此應減少企業的配套資金比例。6、資源分散,產業規模小,缺乏帶頭作用的行業龍頭企業產業分散:包括資金分散、技術分散、企業布局分散,產業結構分散、市場分散。 管理分散:包括政府部門管理歸口不統一、難于協調、存在多頭管理現象。 政策支持分散:政策支持的集中度不高,缺乏專項計劃集中扶持,即使支持也過于分散,缺乏力度,缺乏持續性。 產業規模小:傳感器企業有2萬余家,大都為小、微企業,盈利能力不強,缺乏引領技術的龍頭企業。

7、高端人才匱乏,跨國公司高薪挖人屢見不鮮 世間一切事物中,人是第一可寶貴的。人才是創新的根本,影響傳感器發展的最大瓶頸是優秀研發人才匱乏。 由于傳感器行業經濟基礎、技術基礎、產業基礎較為薄弱,加之傳感器產業涉及學科多,要求知識面廣,新技術層出不窮,長期以來很難吸引國際頂級人才投身到傳感器行業工作。 國內由于學科設置不合理,缺少復合型人才培養機制,往往搞設計的不懂工藝、搞工藝的不明應用、會應用的不曉設計,即使我們自己培養的有用之才,由于待遇、職稱等問題,加之跨國公司的髙薪挖人,跳槽到外資公司或企業的人才流失現象屢見不鮮。 因此,我們缺乏既懂管埋,又懂技術,還會經營的復合型人才。缺乏工藝人才和技能人才、更缺傳感器大國工匠。 8、對傳感器的認知在宣傳上存在夸大誤區,容易造成“虛假繁榮”的誤判!國內對傳感器產業進行分析時,都是以“泛傳感器”這一概念進行,導致大量非工業領域傳感器產業數據被采集,傳感器數據的真實度嚴重“失真”、有“虛胖”之感,有誤導領導正確決策和企業正確投資之嫌。 另外,國內傳感器的市場規模和傳感器產品的市場銷售額完全是兩個不同概念,有市場規模(容量)國內企業并不能一定占據該市場。

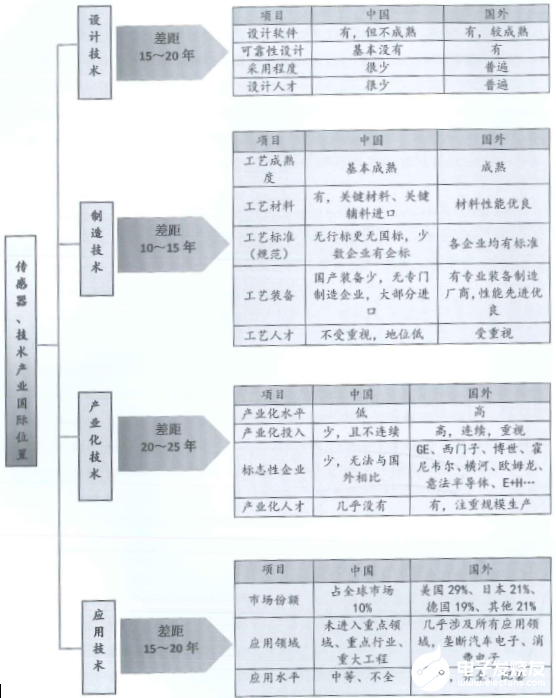

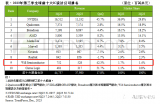

對傳感器的宣傳沒有把國內傳感器的真實情況和存在問題向大眾公布,會引起某些地方政府對傳感器的投資過熱,往往得不到相應的效益和業績,傳感器產業在短期內是不掙錢的,抱著以賺錢為目標發展傳感器往往欲速而不達,有些教訓其實很深刻,如20條MEMS生產線開工率嚴重不足就是例證。 9、中國傳感器的國內、外位置,差距在15~20年,產業化差距最大!傳感器在國內產業布局中僅位于次重要位置! 中國傳感器在國際格局位置:差距15?20年,屬第三梯隊。如下圖所示。

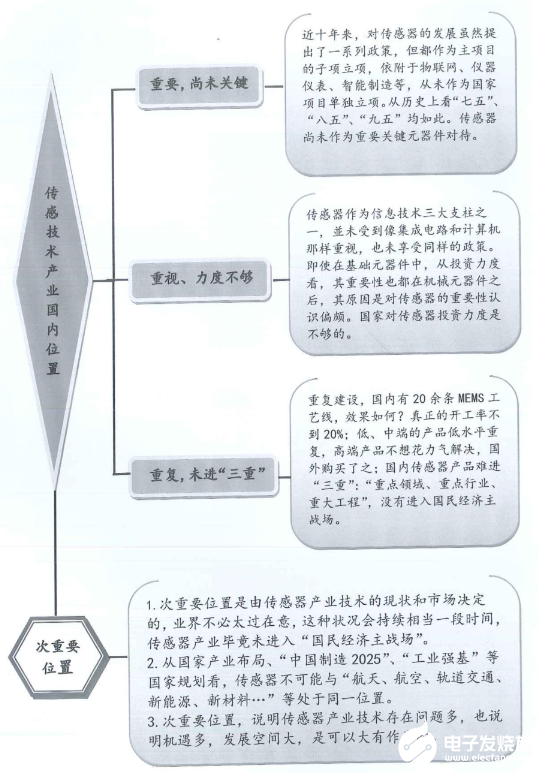

從設計技術、制造技術、產業化技術、應用技術四個方面與國外進行了比較,差距明顯。第一梯隊當屬美國、日本為首,第二梯隊由德國引領之歐洲國家,我們僅屬發展中國家之較好。 這些差距,如果不采取有效強力的措施,差距會進一步拉大,這不是危言聳聽,而是中國傳感器現實的真實寫照。 中國傳感器在國內位置一一次重要位置。如下圖所示。

近70年,中國傳感器走過了極不平坦之路,但同時有著不少的技術積累,未來隨著物聯網、智能制造等強勁興起,國家有關政策的出臺和支持,我們將迎來了傳感器產業技術發展春天的腳步。審核編輯 黃宇

-

傳感器

+關注

關注

2548文章

50673瀏覽量

751988

發布評論請先 登錄

相關推薦

線性傳感器和非線性傳感器的區別

風速傳感器原理及應用

中國壓力傳感器市場境況如何?

傳感器最大賽道,中國壓力傳感器市場現狀及企業未來出路

中國傳感器專家當選歐洲自然科學院院士!他推動了國產傳感器發展!(深度觀察)

【喜報】2023年度人氣傳感器品牌評選獲獎名單出爐!

矽知科技與傳感器專家網正式啟動戰略合作!助力傳感器產業邁入萬億級智能新時代

矽知科技與傳感器專家網正式啟動戰略合作 助力傳感器產業邁入萬億級智能新時代

專訪|麥樂克董事長呂晶:國產傳感器如何走出高端之路?

中國最大傳感器芯片企業排名全球第9!

剛剛,又一家中國傳感器公司被美國拉黑!這24家國產傳感器實體仍被制裁!(附全名單)

原工信部專家:中國傳感器最大的問題是什么?怎么解決?(最新觀點)

為什么中國傳感器不行?專家:這9大問題長期未得到重視!

為什么中國傳感器不行?專家:這9大問題長期未得到重視!

評論