汽車塊概述

隨著碳達峰,碳中和的提出,新能源相關的產業可以說是得到了飛速的發展,包括風光儲以及馬路上每天看得見的新能源汽車。而功率半導體作為電力電子變換的核心器件也借著這股“東風”得到了飛速發展,其中感觸最大的應該是國產功率半導體的“崛起”。可能還未達到百家爭鳴盛況,但也能謂之百舸爭流了,在逐流中慢慢將國產化推向高潮。

相對于風光儲工業塊盛行的應用領域,新能源汽車(對功率半導體的成本相對來說沒那么“苛刻”)允許功率塊可以是更多的封裝形式,更多的奇思妙想,這導致了汽車塊相對較豐富,也相對更有趣。當然,風光儲也同樣充滿樂趣(主要接觸的領域),只不過圍墻內(工業)外(汽車)都想著去看看。

寬禁帶半導體的發展,給傳統硅基功率半導體帶來了掙脫束縛的機會,也給不同的應用領域帶來了不斷發展的空間,但也對傳統封裝等提出了更高的要求。

寬禁帶半導體SiC的特性和優勢我們這里就不在贅述了,相比于傳統硅基封裝,想要更好地發揮SiC的性能,那就不得不做出改進。

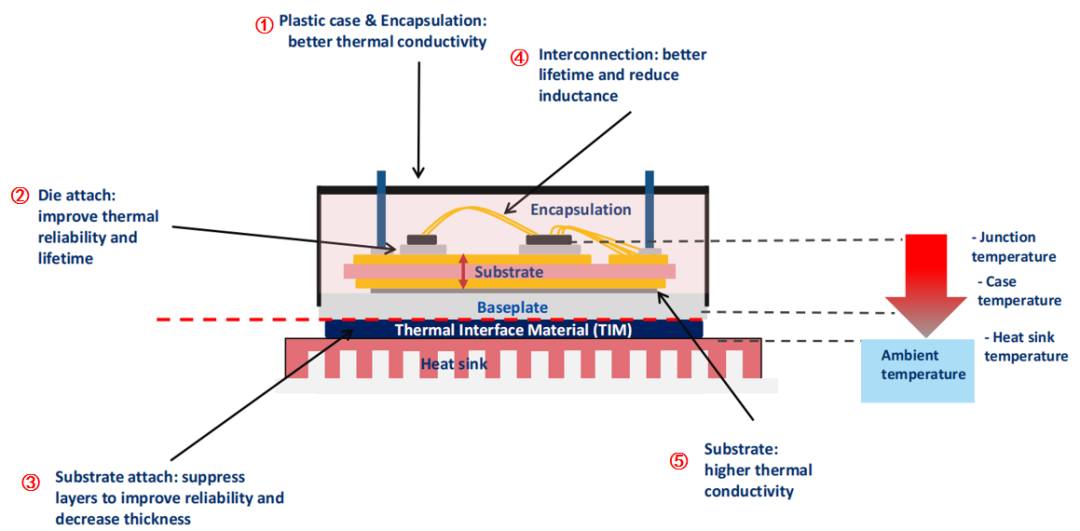

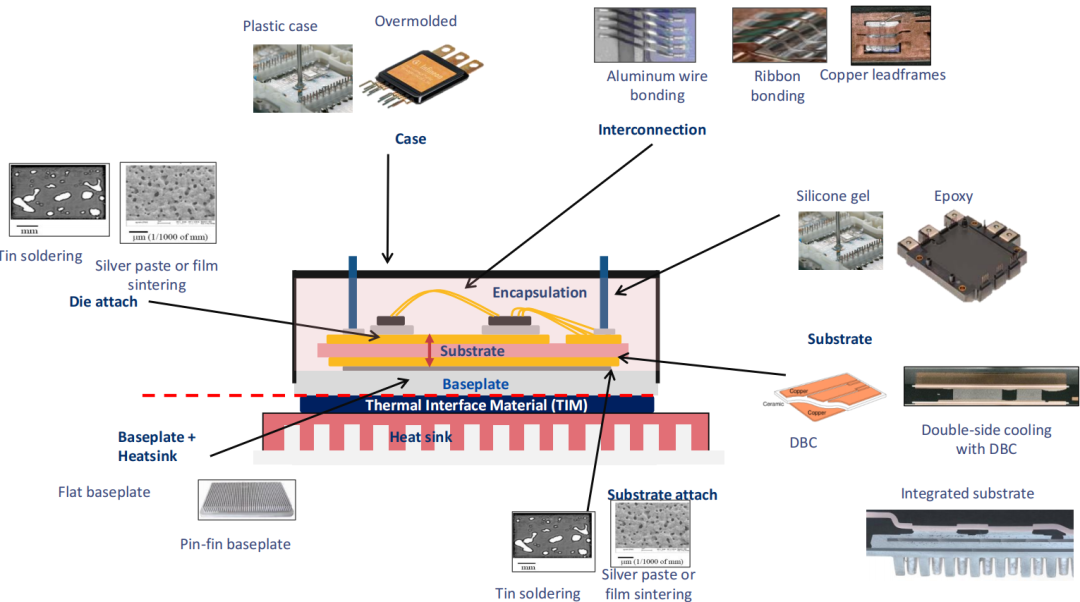

下面引用來自YOLE的幾張圖片來闡述下,

在Si塊中,不匹配的CTE(熱膨脹系數)使各層相互分離。隨著碳化硅的引入,這一問題更加突出;事實上,碳化硅的主要問題是材料密度的散熱;因此需要一個適應的封裝和系統集成。

①塑料外殼和封裝:更好的導熱系數

塑料外殼,注塑封裝等;硅凝膠,環氧樹脂。

②芯片粘接:提高熱可靠性和壽命

焊接,銀漿或薄膜燒結等。

③基板附著:抑制層以提高可靠性和降低厚度

平底板,銷鰭底板等。

④互連:更好的壽命和減低電感

鋁線綁定,帶狀綁定,銅引線框架等。

⑤基板:更好的導熱系數

帶DBC的雙面水冷,集成基板等。

汽車塊的散熱基本都是采用水冷,而水冷方式發展大方向便是單面和雙面水冷。

從PCIM展中眾多展臺中,我們最為常見的便是英飛凌的HybridPACK系列,賽米控丹佛斯DCM系列以及Tesla最早使用的T-PAK封裝。

高功率密度和高可靠性可以涵蓋對汽車塊的所有考量。

接下來的幾天(也可能是久一點,比較我日常消失好久),我們一起來聊聊市面上這常見的三款車規級功率半導體那些事兒~

今天我們一起來聊聊賽米控丹佛斯的DCM系列,為什么不是英飛凌的HybridPACK呢?“自家兄弟”不得放第一位嘛!

DCM系列

賽米控丹佛斯直接冷卻注塑(DCM, Direct Cooled Molded)半橋塊平臺是為了滿足嚴苛的汽車牽引逆變器而開發的。從硅基的DCM1000到經過優化而充分釋放最新碳化硅性能的DCM1000X,以及最新的DCM500,采用了較為先進的封裝技術,如DBB(Danfoss Bond Buffer)技術,SP3D(ShowerPower 3D),以應對電動汽車傳動系統的冷卻和熱機械挑戰。同時采用三直流端子設計,對稱的內部布局優化,盡可能地減少回路雜散電感,確保塊內部的均流。

DCM1000平臺的設計能夠容納1000mm2的半導體區域,目前電壓等級可擴展至900V,DCM1000X系列,可擴展至1200V。

今天以最新的660A/1200V DCM1000X為例,來看看其中包含了哪些較為先進的技術。

先進的封裝技術

轉移成型技術

DCM1000X采用了特殊的轉移成型封裝材料,具有優越的機械堅固性和高溫定性。塊密封性好,抗濕抗振,即使在機械沖擊和潮濕的環境下也能夠提供可靠的性能。

DBB技術

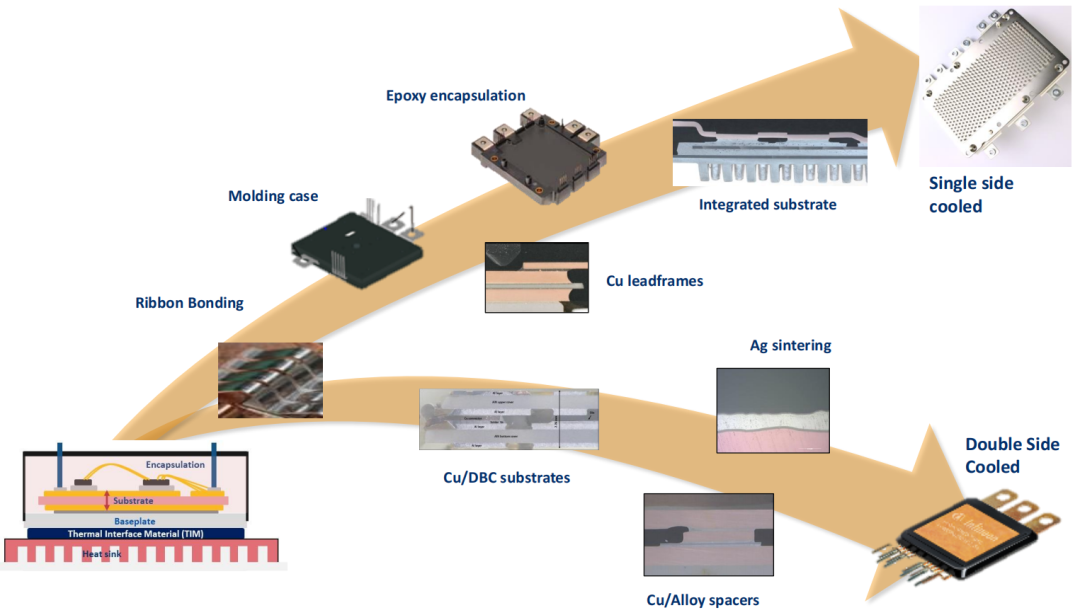

DCM系列采用了丹佛斯專利的DBB技術,以達到優異的功率(PC)循環能力。DBB概念是基于銅綁定和芯片燒結,取代了傳統的鋁綁定和芯片焊接。如下圖,

在半導體的頂部金屬化反應上燒結了一層薄薄的銅箔,在上面可以連接銅線,甚至銅帶。銅互連比鋁互連具有明顯更高的魯棒性,但也需要更高的粘合力。因此,銅鍵緩沖層吸收成鍵能,保護芯片免受損壞。在鍵合緩沖層的下面,半導體芯片本身也被燒結在絕緣基板的銅表面上。粘結緩沖層和芯片的燒結都在單個工藝步驟中完成。

DBB為半導體芯片提供了電和熱兩方面的好處。銅線的歐姆損耗低于鋁線;銅箔由于其大面積,增加了進入芯片的垂直電流,并提供了芯片內更均勻的電流密度分布。另一方面,由于銅箔和導線的額外熱容,具的瞬態熱阻Zth可以降低,而靜態熱阻Rth不受影響,因為鍵合緩沖層不在主熱路徑中。

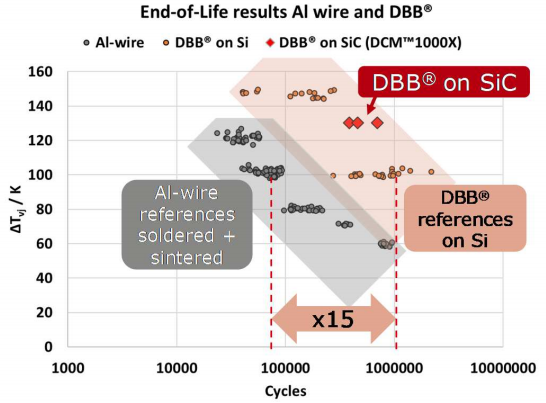

得益于DBB技術,可以實現更高的功率循環能力,下圖是傳統塊和采用DBB技術塊在不同結溫波動ΔT下的PCsec測試(即ton<5s)。

根據AQG-324,PCsec測試的失效標準是設備正向電壓降增加5%,或Rth增加20%,這代表了粘結線剝離和/或焊料層裂紋作為典型的失效機制。比較ΔT = 100 K下的PC周期數,DBB塊可以觀察到大約15倍的長壽命。

SP3D技術

Showerpower最初的設計是應用于平板塊的液冷,如工業的PP3。

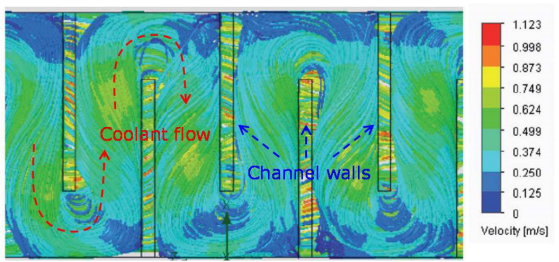

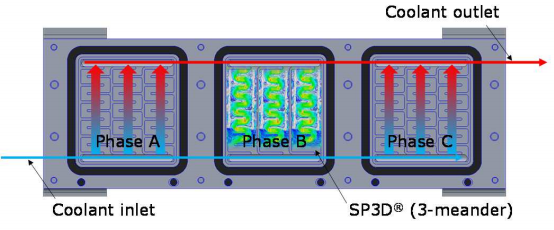

我們可以在DCM1000X的塊背面看到水道,由多個蜿蜒通道直接與底板集成,當這些通道從塊的一端移動到另一端時,這些通道迫使冷卻液流動反復改變方向。

當冷卻劑流發生u型轉彎時,它也會繞著運動方向旋轉,由于這種渦流效應,冷卻劑不斷地與底板表面接觸,有效地降低了熱阻。假設每個塊的冷卻液流量為3.33l/minW,則可低至0.074 K/W。

除了優越的冷卻性能外,SP3D還可以在塊內實現并聯冷卻,以及在逆變器設置中并排放置的三個塊之間實現并行冷卻。

并聯冷卻原理使塊之間的溫度梯度最小化,這通常與串聯冷卻有關,如針鰭冷卻器。此外,與銷鰭片相比,SP3D的通道壁也給塊帶來了相當多的機械剛度,允許冷卻系統中的高壓脈沖。

水道番外篇

由于DBB屬于danfoss的專利,所以在我們見到的其他半導體廠家DCM封裝的汽車塊時,我們可以看到除了背面的水道(基本都是pin-fin結構)不同,其他基本都是差不多的。

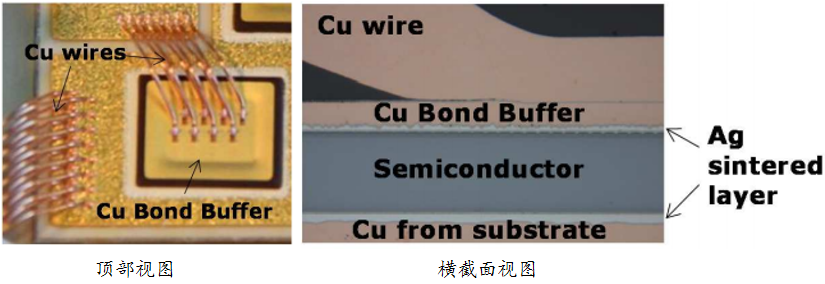

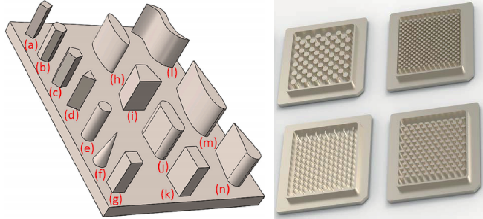

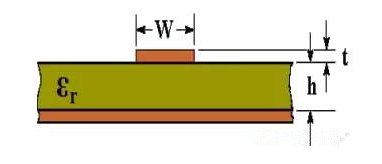

話又說回來,熱管理的設計又可謂是一個博大精深的領域,就pin-fin而,就有太多的因素了,如pin fin的長度,間距,形狀。下圖是pin fin的形狀示意圖,

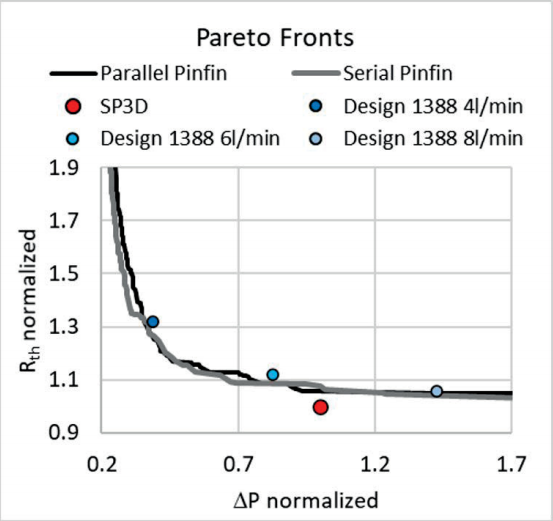

主打的還是一個散熱性能的優劣,以及成本高低的權衡。2022年歐洲PCIM上丹佛斯硅動力有篇論文就闡述了SP3D和pin fin的對比,

可見,專利加持的SP3D性能很優秀,而靈活多變的pin fin允許了更多廠家塊的出現。

說到這里,我想說一句,沒有絕對的好,只有相對的合適!

優異的電氣性能

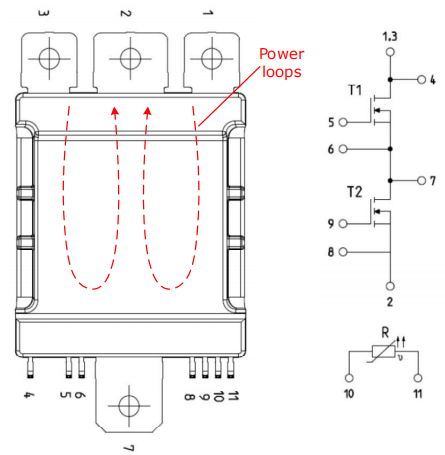

DCM1000X的660A/1200V總共包含16個碳化硅MOSFET芯片(每個開關8個芯片),沒有額外的碳化硅肖特基二極管。下圖是該塊的電源端子和信號引腳示意圖,

在塊的頂部,有三個直流端子,在底部,可以找到交流端子以及所有的信號引腳,包括門驅動和溫度傳感引腳。如圖中紅色曲線所示,三dc端設計將功率換向回路分為兩個對稱部分,從而將有效回路電感降低了2倍。結合這一點,加上優化的內部布局設計,實現了低至6.5 nH的塊雜散電感。

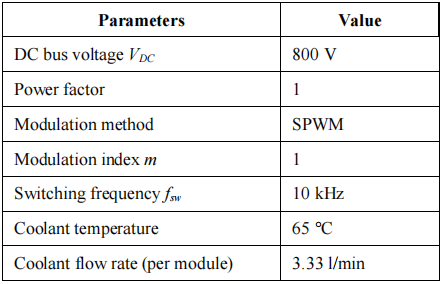

在相應的逆變器工況下給到了一些性能評估,

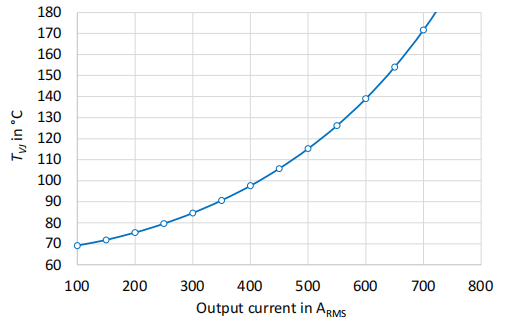

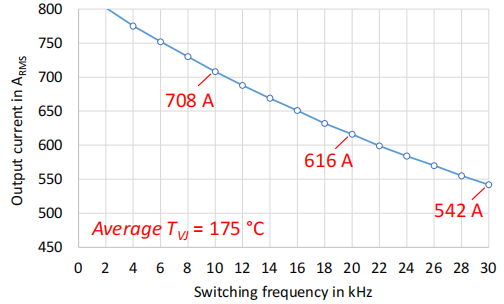

下圖是在10kHz開關頻率下,逆變器輸出電流和平均結溫的計算關系曲線

以及平均結溫175℃下,電流能力和開關頻率的計算關系曲線

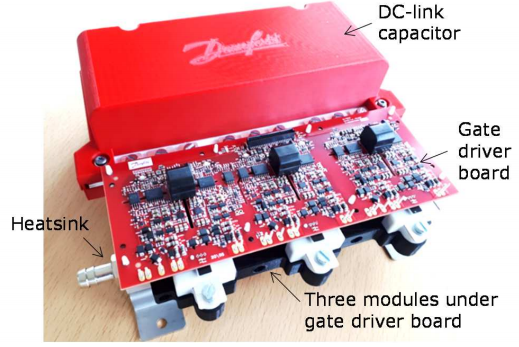

同時賽米控丹佛斯也給出了相應的測試套件(DCM1000X Application Kit),

這一點給客戶前期的塊評估提供了很大的便利。

小結

丹佛斯DCM系列獨有的SP3D水冷散熱設計著實令人稱贊,但龐大的新能源汽車市場容量需要更多的廠家進入,這使得在如今的市面上

能夠看到很多DCM系列封裝的塊,只要能夠滿足相應的要求,肯定能夠占據一席之地。

賽米控和丹佛斯合并之后,除了丹佛斯的DCM系列,賽米控也有一款別具特色的汽車塊Empack,也許在不久的將來也會出現其他的"Empack",誰知道呢。

審核編輯:劉清

-

新能源汽車

+關注

關注

141文章

10427瀏覽量

99284 -

散熱器

+關注

關注

2文章

1056瀏覽量

37495 -

SiC

+關注

關注

29文章

2771瀏覽量

62468 -

DCM

+關注

關注

0文章

157瀏覽量

26423 -

功率半導體

+關注

關注

22文章

1131瀏覽量

42889

原文標題:車規模塊系列(一):賽米控丹佛斯DCM系列

文章出處:【微信號:功率半導體那些事兒,微信公眾號:功率半導體那些事兒】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

丹佛斯傳動全面賦能智慧物流,助力物流業高質量發展

選2088還是3051?一起來說說TA們的不同~

賽力斯與華為簽署投資協議 115億占股10%

賽力斯巨資收購“問界”系列商標,與華為繼續深化合作

丹佛斯傳動旗艦產品發布,助力“中國智造”擁抱數字化可持續未來

凱米斯科技與您一起回憶2024上海環博會精彩瞬間

丹佛斯傳動推出旗下緊湊型變頻器iC2-Micro功率擴展產品

賽力斯五折推員工持股計劃 考核指標2024年增長100%

一起聊聊faro orbis-它的商業價值有哪些

賽富樂斯推出T2系列全彩微顯示屏

一起聊聊PCB的阻抗控制

一起來聊聊賽米控丹佛斯的DCM系列

一起來聊聊賽米控丹佛斯的DCM系列

評論