表面貼裝技術中的鋼網設計是決定焊膏沉積量的關鍵因素,而再流焊后形成的焊點形貌與鋼網的開口設計有著千絲萬縷的聯系。從SMT錫膏印刷工藝的理論基礎出發,結合實際PCB(印制線路板)上錫膏印刷量,針對在不同線寬的高速信號線衍生形成的焊盤上印刷不同體積的錫膏量,論證再流焊后形成的焊點形貌。

引言

隨著高頻高速電路的運用越來越廣泛,隨之帶來的是對電子裝聯技術及測試技術的考驗。由于高速信號網絡無法添加測試點,嘗試通過增加Bead(焊珠)測試點來增加對高速信號網絡的測試覆蓋。

基于Probe(探針)的特性,對Bead的形貌有一定的要求:Bead太大可能造成短路或脫落的風險;Bead太小接觸可靠性及穩定性有影響;Bead高度在0.10~0.15 mm之間最合適。因此需要針對不同線寬的高速線選擇適當的鋼網開口方案。

本文的目的旨在探討針對不同尺寸的Bead焊盤設計不同的錫量,再流焊后觀察Bead的形貌,探索合適的錫量滿足針床的測試要求。

為研究適合可以作為Bead probe使用的焊盤尺寸及合適的印刷錫量,需要針對此次試驗設計不同線寬的焊盤及不同錫量的鋼網開口,通過逐一驗證各條件下的焊點形貌,進而判斷和選擇合適的焊盤及鋼網開口設計滿足探針所需要的焊點形貌。

研究方案

1.1 焊盤設計方案

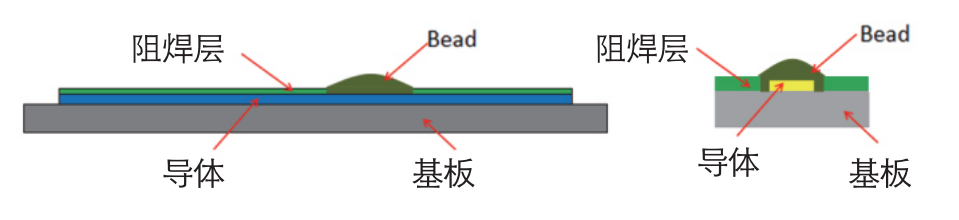

由于高速網絡無法添加TP(測試點)進行測試覆蓋,通過對表層的高速信號線上進行綠油開窗并與常規焊盤一樣進行表面處理形成部分非常規的焊盤,由于高速線線寬一般只有0.10~0.30 mm左右,常規開窗無法滿足Probe的接觸要求,需要通過錫膏印刷及再流焊的工藝方式形成Bead去滿足規范IPC-A-610G測試的需求,測試需求的常規Bead形貌如圖1所示。

圖1 Probe bead常規形貌

本次試驗板采取單一變量的試驗方式進行,對試驗單板高速線焊盤設計采用NSMD(非阻焊定義),焊盤尺寸:線寬0.50 mm,阻焊開窗比線寬大0.025~0.050 mm,本次試驗采用的線寬有0.10 mm、0.13 mm、0.23 mm、0.25 mm、0.30 mm,然后印刷不同的錫量觀察再流焊后Bead點的形貌。

1.2 鋼網設計方案

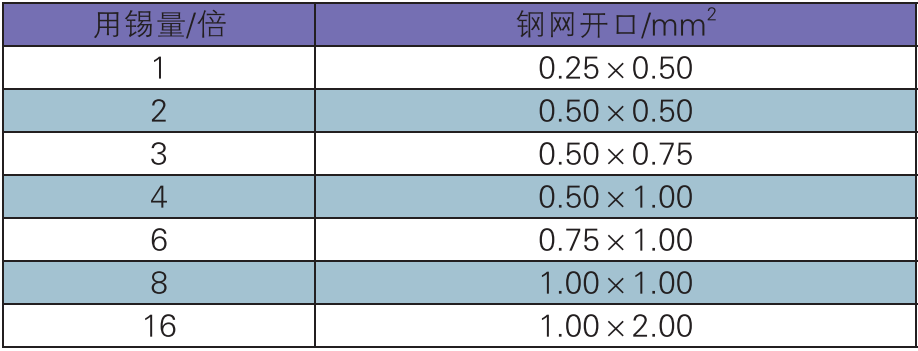

試驗板使用的錫膏粉粒型號是4號(粒徑20~38 μm),采用鋼網的厚度0.12 mm,根據規范IPC-7525的錫膏完全轉移的最小開窗要求,鋼網設計最小開窗0.25 mm×0.30 mm,鋼網開口要以焊盤尺寸為計算依據,為了進行量化研究,這里以與焊盤等大為1倍錫量,因此以0.25 mm×0.30 mm的測試點尺寸為例,鋼網設計開口見表1。

表1 鋼網開口說明(以用錫量來表示)

以上7種錫膏量的鋼網開窗方式與5種高速線線寬進行組合,研究再流焊后形成焊點的形貌特征。試驗板再流焊爐溫借用單板原型爐溫,監控SPI(錫膏檢測)實際印刷錫量數據,便于核算錫膏量。

試驗數據與結果

通過對SPI數據的監控及對再流焊后形成的Bead進行三次元測試和形貌觀察,可以得到7種鋼網開窗方式,實際印刷出來的錫膏量及再流焊后各線寬條件下Bead的焊點高度及各方案下的焊點的形貌特征。鋼網:SUS304 FG鋼網;印刷設備:SJ-680S(以下樣本數據量>100)。2.1 SPI監控數據 整理各開口方式的SPI數據見表2。

表2 各開口方案下SPI數據

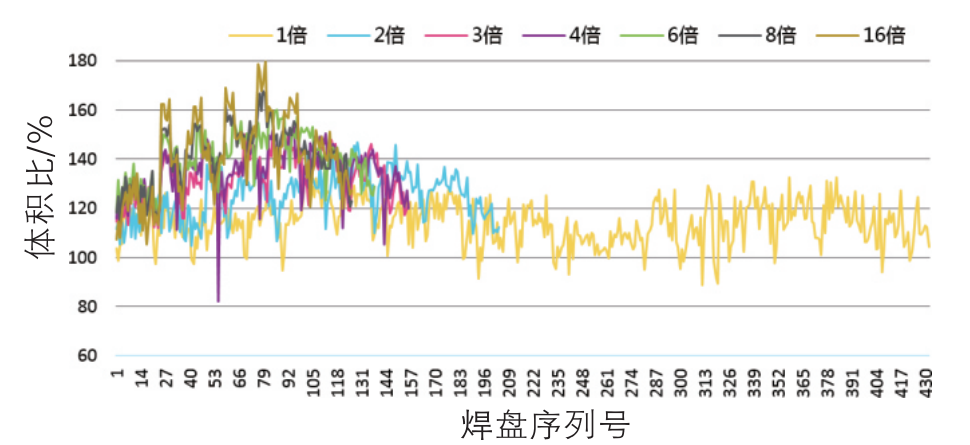

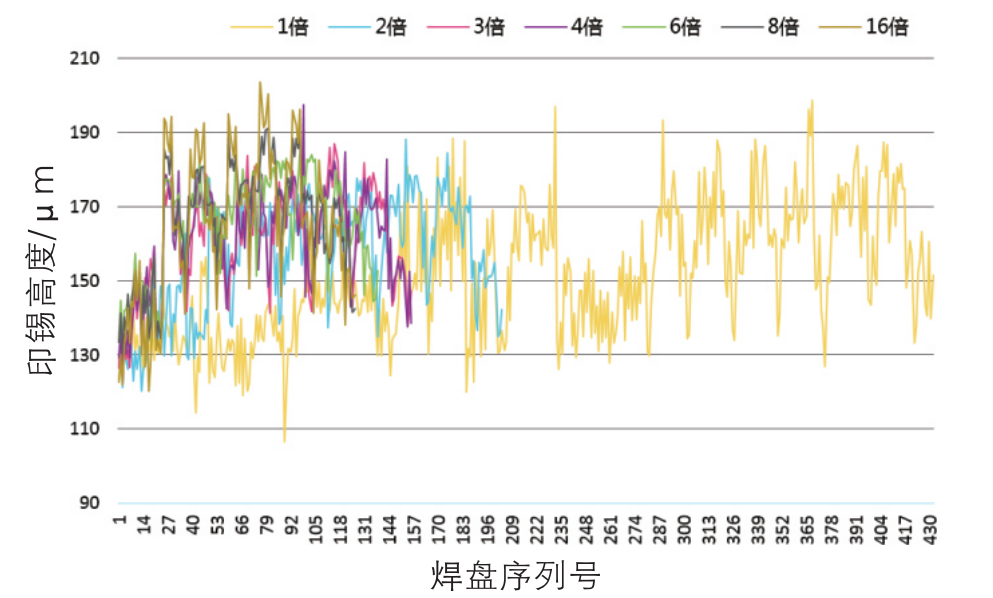

具體體積比和高度數據對比如圖3和圖4所示。

圖3 各開口方式印錫體積比

圖4 各開口方式印錫高度

2.2 印錫數據分析與結論

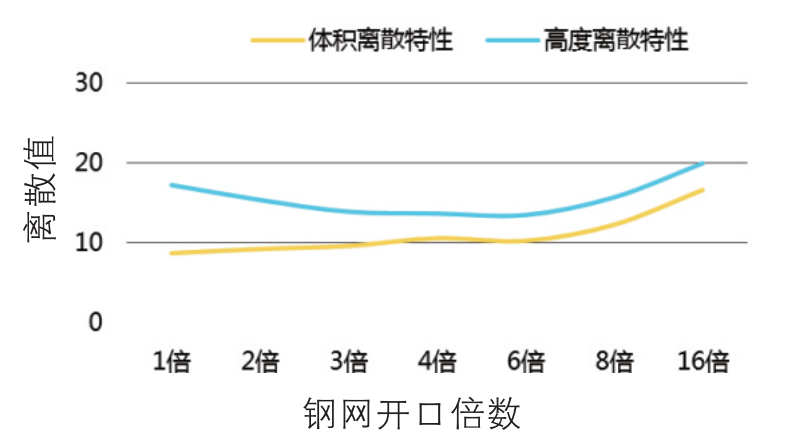

從以上樣本數據曲線可知:1)滿足IPC-7527規范要求的開窗尺寸,能夠滿足最小體積沉積率≥75%;2)實際印錫體積與高度多數均比理論值偏高,實際錫膏印刷體積與高度的平均值均超過業內常用的體積與高度公差在±50%的最大閾值;3)通過計算數據的離散特性可以得知:1倍開口印錫體積離散程度最小,4倍、6倍印刷錫膏高度離散程度最低(如圖5所示)。

圖5 數據離散特性

通過以上數據可知,印錫體積/高度與鋼網開窗尺寸強相關,同時與印刷設備參數(刮刀角度、壓力、速度)、錫膏觸變特性、黏度也存在一定的關聯,本文暫不做討論。對比離散特性曲線可知,4倍開窗的數據(體積/高度)的整體穩定性相對最高。

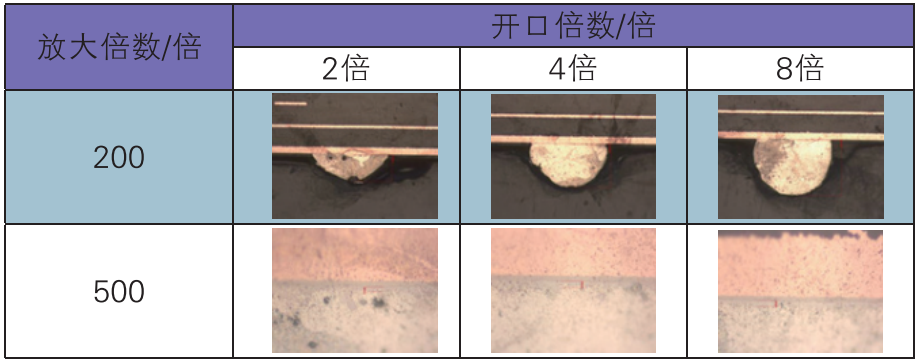

2.3 再流焊后形貌特征

通過高倍顯微鏡對再流焊后Bead焊點的形貌觀察與三次元對Bead焊點高度的檢測,可以得到表3~表7和圖6數據,本次試驗使用的錫膏TAMURA TLF-204-NH HR,由于沒有有效的手段掃描焊點的體積,焊點體積按實際SPI測試體積,結合錫膏理論,以助焊劑與金屬混合體積比(接近1:1)進行計算。

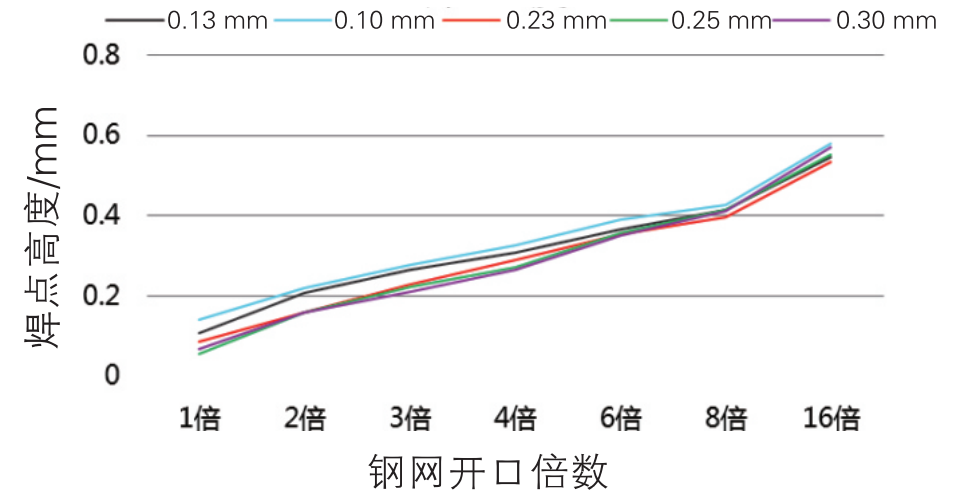

圖6 再流焊后各開口焊點高度

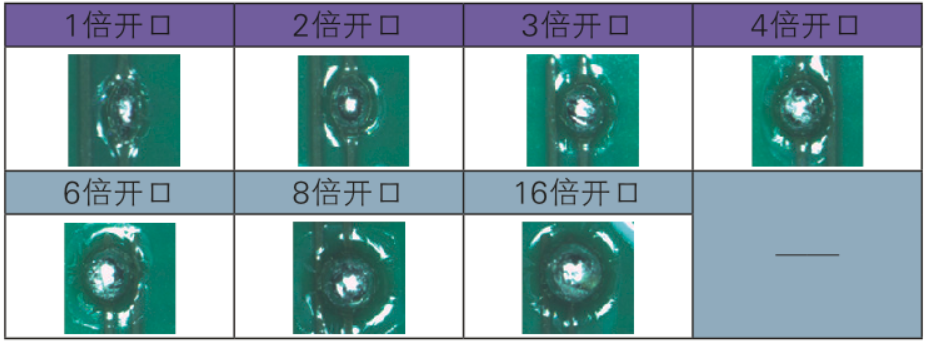

2.3.1——0.10 mm線寬下焊點形貌與錫量的關系

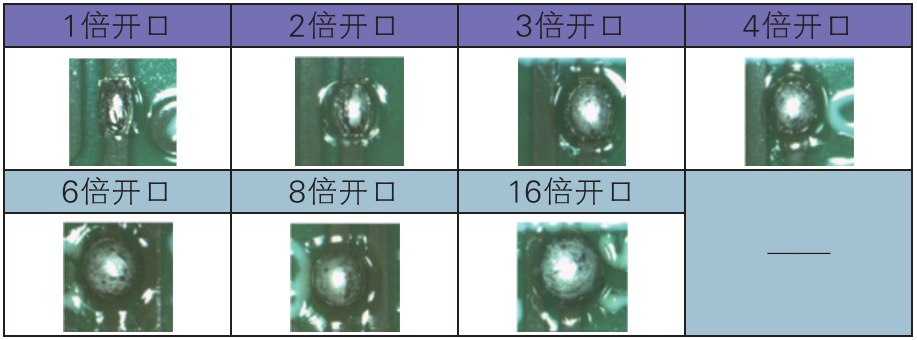

0.10 mm線寬下各開口倍數的形貌見表3。

表3 0.10mm線寬各開口倍數下焊點形貌

從0.10 mm線寬形貌及焊點高度看:

1)所有開口方式,焊盤均有良好的潤濕;

2)1倍開口方式的焊點形貌基本滿足作為Bead probe的要求;

3)2倍到16倍的開口方式焊點寬度方向均有擴張,主要由于焊盤潤濕面積小,潤濕力無法抵消焊點的表面張力,焊點隨著錫量的增加逐漸朝著球形變化;

4)從焊點高度曲線上看,1倍到6倍的高度基本呈現線性關系,從6倍到16倍高度斜率有變緩趨勢,主要原因是焊錫在熔融狀態下,表面張力抵消不掉焊錫重力,導致焊點出現坍塌,造成高度降低。

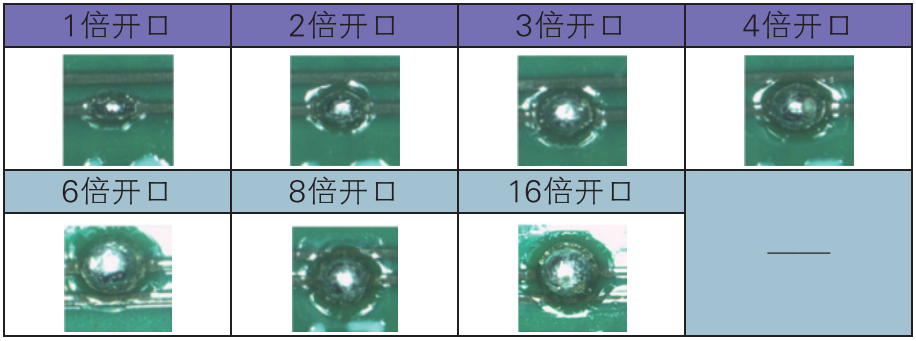

2.3.2——0. 13 mm線寬下焊點形貌與錫量的關系

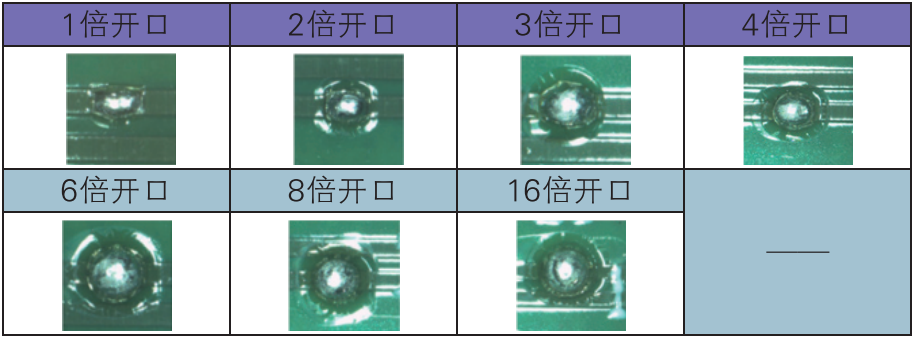

0.13 mm線寬下各開口倍數的形貌見表4。

表4 0.13mm線寬各開口倍數下焊點形貌

從0.13 mm線寬形貌及焊點高度看:1)基本與0.10 mm線寬形貌及焊點高度一樣,由于線寬比0.10 mm寬,潤濕面積大一點,從高度曲線上看高度稍微比0.10 mm的低一點。2.3.30.23 mm線寬下焊點形貌與錫量的關系0.23 mm線寬下各開口倍數的形貌見表5。

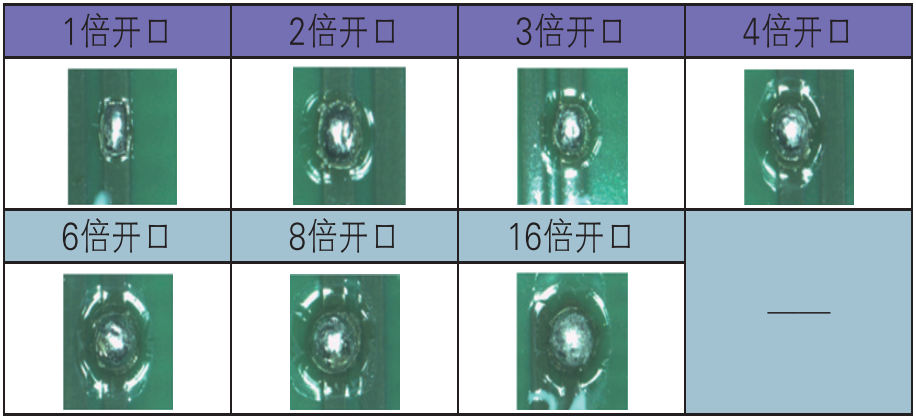

表5 0.23mm線寬各開口倍數下焊點形貌

從0.23 mm線寬形貌及焊點高度看:1)基本與0.10 mm和0.13 mm線寬形貌及焊點高度一樣:隨著體積增加呈線性增加,由于線寬更寬,潤濕面積更大,從高度曲線上看高度稍微比0.13 mm的低一點。2.3.40.25 mm線寬下焊點形貌與錫量的關系0.25 mm線寬下各開口倍數的形貌見表6。

表6 0.25mm線寬各開口倍數下焊點形貌

從0.25 mm線寬形貌及焊點高度看:

1)基本與0.10 mm和0.13 mm線寬形貌及焊點高度一樣,隨著體積增加基本呈線性增加;

2)由于線寬更寬,潤濕面積更大,從高度曲線上看高度稍微比0.10 mm的低一點,比0.13 mm和0.23 mm的要高,原因可能是焊盤的潤濕面積更大,導致焊錫更多的在焊盤內聚集,此時焊錫的表面張力能夠抵抗焊盤外的焊錫的重力,抑制了焊錫的坍塌。

2.3.5——0.30 mm線寬下焊點形貌與錫量的關系

0.30 mm線寬下各開口倍數的形貌見表7。

表7 0.30mm線寬各開口倍數下焊點形貌

從0.30 mm線寬形貌及焊點高度曲線看:

1)基本與0.23 mm和0.25 mm線寬形貌及焊點高度一樣隨著體積增加基本呈線性增加;

2)由于線寬更寬,潤濕面積更大,從高度曲線上看高度稍微比0.10 mm的低一點,比0.13 mm和0.25 mm的要高,原因同0.25 mm的。

2.4 焊點形貌與數據分析

1)從印錫數據上看,4倍開口的印刷錫量穩定性更高,但所有開口方式理論錫量與實際錫量差距較大;

2)從焊點形貌上看,0.10 mm線寬1倍開口錫量勉強可以作為Bead probe使用,0.13 mm線寬1倍開口適合作為Bead probe使用,0.23 mm、0.25 mm、0.30 mm線寬1、2倍開口均可以作為Bead probe使用,不同點在于焊點高度不一樣,對高度有要求的情況下可以選擇使用;

3)不同倍數及不同線寬的開口均有較多的助焊劑殘留,如果作為Bead probe使用,需要對助焊劑殘留進行清理,不然會存在接觸不到金屬部分造成誤測試;

4)4倍以上的開口方式,從形貌上和焊點高度上看,均不適合作為Bead probe使用,焊點高度過高存在撞掉焊點及拉起信號線的風險。

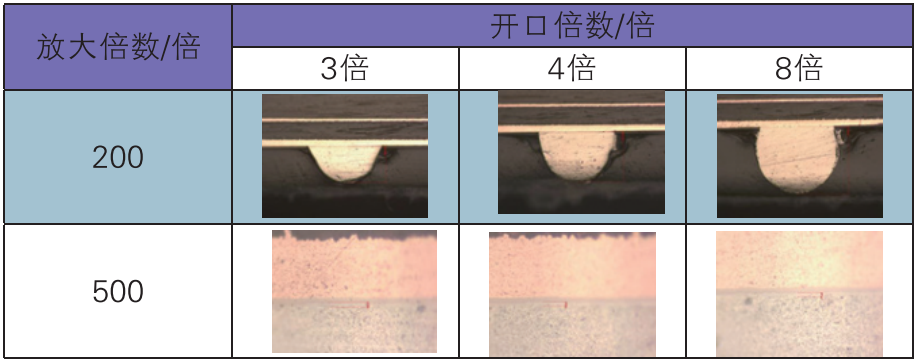

2.5 切片結果分析

1)從焊點切片結果看,IMC厚度在1~5 μm(業界默認正常IMC厚度),平均厚度在3.5 μm左右,滿足ENIG(化鎳沉金)表面處理方式下IMC的厚度;

2)從切片測量的焊點高度數據上看,焊點高度與三次元測試的高度基本一致,部分切片結果見表8和表9。

表8 0.13mm線寬下部分切片試驗結果

表9 0.23mm線寬下部分切片試驗結果

2.6 ICT測試結果分析

1)從單板ICT(In Circuit Test)測試驗證來看,10塊試驗單板各形態焊點下針床測試結果均合格,均能較好的扎破助焊劑殘留物,達到良好的電氣連接;

2)從ICT測試探針扎到的焊點形貌來看,由于Sn的延展性較好,強度較低,焊點被探針扎過后存在較大的坑洞,物理形變量大,不適合多次針點測試,否則存在焊點被扎爛的情況。

結論

通過本次試驗可以看到,0.10~0.30 mm的Beadprobe焊盤的基本鋼網開口在1倍到2倍就能夠達到很好的焊點形貌,開口過大反而容易導致焊點坍塌和延展進而產生單板撞件風險,而且所有開口均有較多的助焊劑殘留。

從測試驗證效果看,單板均能良好地接觸到金屬成分達到電氣連通,但從長遠來看,存在一定幾率使得絕緣性質的助焊劑殘留影響接觸,因此建議使用這些焊點前需要對單板進行清洗去除殘留的助焊劑。

本次試驗Bead probe采用的是ENIG的表面處理,從焊點上看潤濕效果較好,對于OSP(有機焊接保護膜)的表面處理的Bead probe具有一定的參考意義。

審核編輯:湯梓紅

-

pcb

+關注

關注

4317文章

23002瀏覽量

396232 -

smt

+關注

關注

40文章

2882瀏覽量

69055 -

表面貼裝

+關注

關注

0文章

375瀏覽量

18558 -

探針

+關注

關注

4文章

206瀏覽量

20398 -

焊盤

+關注

關注

6文章

548瀏覽量

38087

原文標題:錫膏量與再流焊后焊點形貌關系分析

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

錫膏量與再流焊后焊點形貌關系分析

錫膏量與再流焊后焊點形貌關系分析

評論