由于動(dòng)力電池工藝流程復(fù)雜、安全性以及質(zhì)量一致性要求高,產(chǎn)能和質(zhì)量控制成為這一行業(yè)的重要關(guān)注點(diǎn)。基于AI的解決方案,正是幫助動(dòng)力電池行業(yè)提升品質(zhì)和良率的重要突破點(diǎn)。

基于在動(dòng)力電池行業(yè)多年來(lái)的工藝沉淀,阿丘科技針對(duì)該行業(yè)常見復(fù)雜檢測(cè)場(chǎng)景推出標(biāo)準(zhǔn)化AI解決方案,有效幫助電池廠商實(shí)現(xiàn)品質(zhì)管控和良率提升。

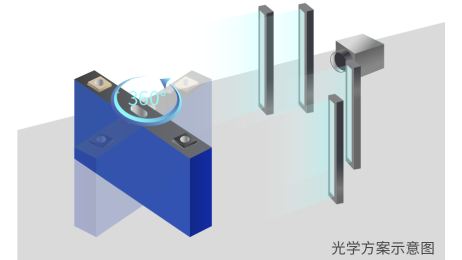

方殼電芯AI外觀檢測(cè)

結(jié)合方殼電芯缺陷特征,采用獨(dú)特的FlexOPT成像方案和柔性機(jī)構(gòu)模組,配合專有優(yōu)化的AI算法模組,即可實(shí)現(xiàn)藍(lán)膜破損、膜下異物、氣泡、褶皺、劃痕等缺陷360度無(wú)死角檢出。

方案亮點(diǎn)

準(zhǔn)確區(qū)分膜下異物和氣泡

棱邊與R角無(wú)死角檢測(cè)

2.5D重建替換3D相機(jī)

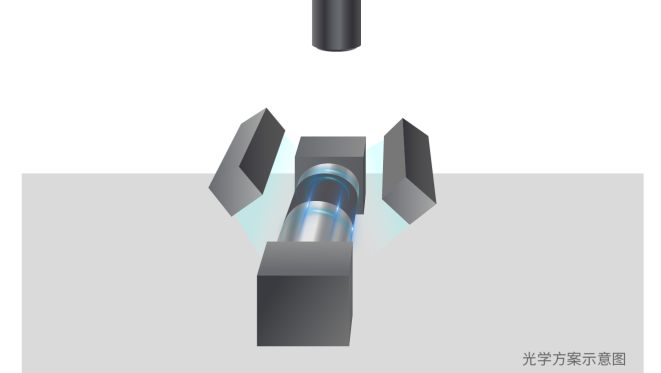

電池極片瑕疵AI檢測(cè)

采用多分時(shí)頻閃光學(xué)方案,配合工藝沉淀的AI檢測(cè)算法模組、多線程計(jì)算和圖像分割雙并行處理方式,達(dá)到高速處理要求。能夠精準(zhǔn)識(shí)別并分類不同缺陷,如金屬異物與非金屬異物、白點(diǎn)、氣泡、暗斑、脫碳、劃痕、漏金屬、破損等。

方案亮點(diǎn)

多種瑕疵精確分類,智能AI識(shí)別,工藝閉環(huán)

分時(shí)成像,一次掃描檢測(cè)多種缺陷

高速處理,支持120m/min速度

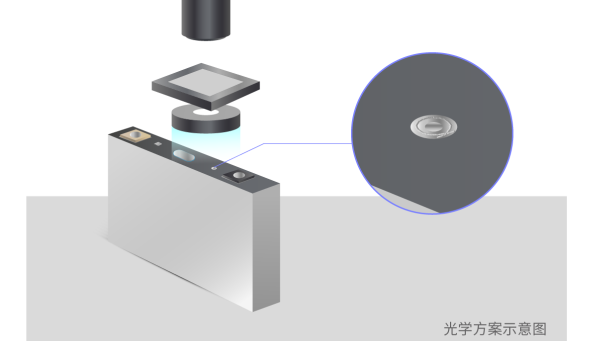

密封釘焊后瑕疵AI檢測(cè)

利用AI技術(shù)和FlexOPT成像,結(jié)合多角度多分區(qū)成像原理,對(duì)針孔等細(xì)小缺陷的檢測(cè)能力強(qiáng),并可實(shí)現(xiàn)帶高度信息的缺陷全檢出。能夠精準(zhǔn)識(shí)別針孔、裂紋、爆點(diǎn)、凹坑、臺(tái)階、發(fā)黑、焊灰、未焊、焊渣等缺陷。

方案亮點(diǎn)

可檢測(cè)裂紋和針孔

無(wú)需3D相機(jī),2.5D檢測(cè)功能全覆蓋

無(wú)運(yùn)動(dòng)模組,穩(wěn)定可靠,低維護(hù)成本

頂蓋結(jié)構(gòu)件AI外觀全檢

利用工藝深度優(yōu)化的AI算法,采用標(biāo)準(zhǔn)化的設(shè)計(jì)理念,每個(gè)工位均采用模塊化設(shè)計(jì),可根據(jù)實(shí)際需要選配對(duì)應(yīng)的模組,靈活度高、適應(yīng)性強(qiáng),同時(shí)操作簡(jiǎn)單,切拉換型迅速,能夠精準(zhǔn)識(shí)別鋁絲、防爆閥缺陷、焊道、極柱、注液孔等區(qū)位缺陷。

方案亮點(diǎn)

可實(shí)現(xiàn)頂蓋外觀全檢

快速切拉換型能力,<2小時(shí)

標(biāo)準(zhǔn)化、模塊化設(shè)計(jì),適配不同型號(hào)產(chǎn)品

阿丘科技,源自清華大學(xué)人工智能實(shí)驗(yàn)室,自成立以來(lái),專注于將領(lǐng)先的人工智能、機(jī)器視覺、大數(shù)據(jù)等技術(shù)應(yīng)用于工業(yè),解決復(fù)雜的工業(yè)檢測(cè)問(wèn)題。目前已在動(dòng)力電池領(lǐng)域突破多個(gè)行業(yè)級(jí)難題,獲得頭部動(dòng)力電池標(biāo)桿客戶的認(rèn)可,復(fù)雜缺陷場(chǎng)景落地經(jīng)驗(yàn)和標(biāo)桿客戶服務(wù)經(jīng)驗(yàn)豐富。

-

檢測(cè)

+關(guān)注

關(guān)注

5文章

4439瀏覽量

91372 -

AI

+關(guān)注

關(guān)注

87文章

30142瀏覽量

268411 -

電池

+關(guān)注

關(guān)注

84文章

10460瀏覽量

129006

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

國(guó)產(chǎn)120V@18S車規(guī)級(jí)BMS AFE助力新能源汽車動(dòng)力電池BMS

展會(huì)回顧 | 阿丘科技亮相斯圖加特國(guó)際機(jī)器視覺展,并發(fā)表主題演講

金秋九月阿丘科技雙展回顧

阿丘科技2024新品發(fā)布會(huì),新一輪產(chǎn)品、性能、應(yīng)用全煥新

了解動(dòng)力電池氣密性檢測(cè)設(shè)備的工作原理與優(yōu)勢(shì)

【干貨】新能源汽車動(dòng)力電池詳解

阿丘科技動(dòng)力電池AI瑕疵檢測(cè)方案搶先看

儲(chǔ)能電池和動(dòng)力電池的區(qū)別

紅外技術(shù)檢測(cè)新能源動(dòng)力電池

動(dòng)動(dòng)力電池產(chǎn)業(yè)成績(jī)斐然,中國(guó)企業(yè)引領(lǐng)全球市場(chǎng)

阿丘科技助力新能源行業(yè) “提質(zhì)加速”

阿丘助力攻克動(dòng)力電池復(fù)雜瑕疵檢測(cè)難題

阿丘助力攻克動(dòng)力電池復(fù)雜瑕疵檢測(cè)難題

評(píng)論