0 引言

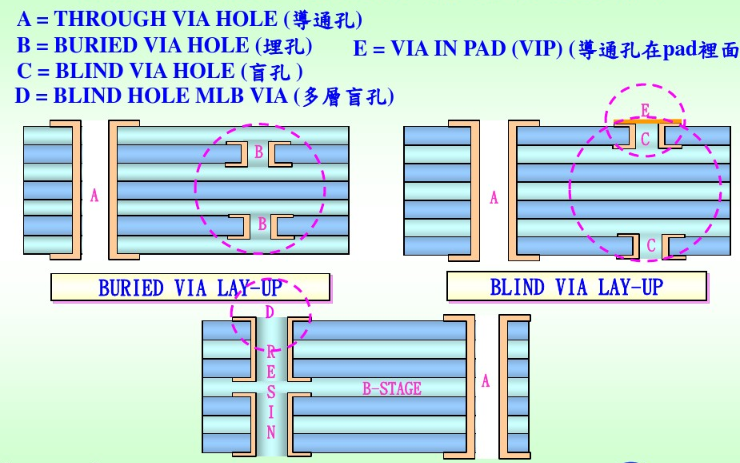

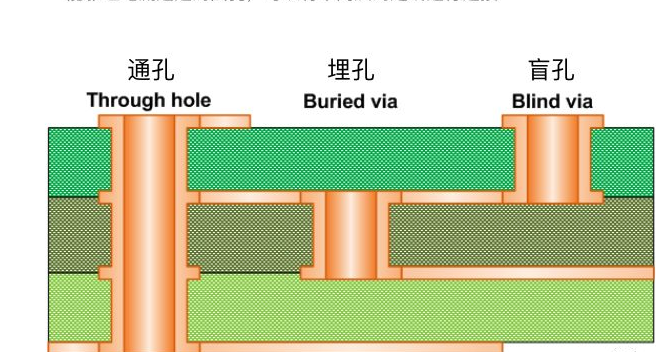

近十年來,消費電子產品向著微型化、功能豐 富化以及信號高頻化的發展十分迅速,作為電子產 品基礎部件的印制電路板(PCB)和面向高端產品的 封裝基板必然要朝著高密度化、高精細化發展。高 密度化的方向主要以實現多層的高密度互連,高精 細化則關注在精細的線和微小的孔,之前提升的方 向以線路能力提升為主,隨著線路能力提升的速度減緩以及生產成本激增,發展的方向將逐步轉化為 孔的提升,因此,封裝基板微盲孔的制造和質量提 升需要引起足夠的重視。目前主流的微盲孔制備技術是激光成孔技術, 但隨著盲孔的數量越來越多,盲孔孔徑越來越小, 光致成孔技術和等離子成孔技術的研究也日益受到 研究機構和制造公司的重視。

1 激光成孔的原理和應用

激光成孔方式根據激光的類型可以分為紅外 (CO2)激光、紫外(UV)激光、飛秒光纖激光。不同類型的激光成孔方式成孔的原理也存在明顯的 區別。

1.1 CO2激光成孔

CO2激光在封裝基板上制備盲孔一般有兩種工藝。一種是激光直接打孔(LDD),對于CO2激光而 言,當激光照射到銅表面,銅箔對CO2波長吸收率很 低。為增加銅箔對CO2激光能量的吸收,需要對銅箔的表面進行棕化,使其表面粗糙度增大,提高比表 面積,銅箔中的大量電子才可以吸收光子能量產生振動。如果電子的能量較低,晶格中的聲子就會約 束電子;如果能量較高則會發生二次輻射,聲子將 引起結構振動。如果材料吸收到足夠的能量,振動 加劇將逐步拉長分子間的結合鍵,當材料的機械強度 無法承受后,材料將變軟、熔化,甚至是汽化,這樣 便實現了材料去除。孫宏超等等通過優化工藝參 數采用直接激光通孔技術得到開口孔徑為70.96 μm、 真圓度為97.26%的通孔,且孔的可靠性良好。

另外一種是在CO2激光加工盲孔之前,對基材表 面銅箔進行蝕刻開窗處理(CFM),樹脂材料暴露 在激光能夠直接照射的表面,使樹脂內部電子不斷 碰撞升溫,當溫度升到熔點以上,產生熔化/汽化, 進而產生等離子體溢出,加速蒸發,最終形成盲孔結構。

CO2激光波長在10 μm左右,脈沖寬度一般在 微秒級別,所以CO2激光成孔時能量輸入量大、成孔 效率高、一致性好,有利于工業化生產時的管控。但與此同時,比較大的熱輸入也會不可避免發生熱 燒蝕或熱影響區,這會讓盲孔的孔壁和孔底產生 膠渣,影響盲孔的可靠性。為了解決此類問題,后 工序一般會采用除膠渣來消除此類缺陷,但隨著盲 孔孔徑減小,藥水的交換能力以及除膠渣的均勻性 都會受到比較大的挑戰,同時,由于盲孔制備過程 中燒蝕的時間不同,會不可避免產生倒圓錐形的孔 形,這會影響之后的孔金屬化以及信號的傳輸性, 降低高質量、高頻電子產品的性能。CO2激光器 一般用于孔徑在50 μm以上的盲孔制備。

1.2 UV激光成孔

UV激光成孔的基本原理是利用UV激光的波長 短、能量高的特性,破壞有機物的分子鍵、金屬間 的金屬鍵以及無機物中的離子鍵。通過這種光化學 反應實現材料轉變為顆粒、分子甚至是原子,集塵 系統會將被照射區域的松散的材料及時清除,完成 指定區域的材料去除。

UV激光在制作微盲孔時屬于破壞化學鍵的冷加 工,所以加工出的盲孔質量比較高。UV激光成孔適 用于小孔徑加工,一般PCB加工用的紫外激光的最小 光斑尺寸為15 μm,實際多數情況下,紫外激光加工 的孔徑要大于15 μm,目前的UV激光常用于50 μm 以下的微盲孔的制備。趙誠等通過優化工藝參數 降低了帶膠材料產品的膠內縮的尺寸,改善了盲孔 質量。由于樹脂和銅箔對UV激光的吸收率都很高, UV激光自身波長短、能量高,所以需要精確控制 激光鉆孔參數,否則極易引起盲孔底部燒穿。目前 UV激光的加工效率比較低,微盲孔生產成本會比較 高,一般用于高附加值產品如封裝基板的制造。除 此之外,UV激光在外形切割和阻焊開窗領域具有很 大的應用前景。

1.3 飛秒激光成孔

當前,面向工業激光的脈寬多在微秒或者納秒 水平,這類長脈寬激光加工材料時,一般是依靠吸 收激光能量,發生電子-聲子-晶格間熱傳導使激光 輻射區域升溫,材料發生熔化甚至是汽化來實現材 料去除。鄧蘊沛等發現當脈寬在幾十皮秒,甚至納 秒級時,材料的破壞閾值與脈沖寬度滿足熱燒蝕規 律。當脈沖寬度小于等于十皮秒時,破壞閾值會偏 離熱燒蝕規律,材料發生非線性光學效應。飛秒激 光脈沖的持續時間為10-15 s,每個飛秒激光脈沖聚焦 到被加工的材料上,激光脈沖頻率極高,每次汽化 物質的量少,并會被快速移除,汽化物質甚至來不 及與周圍物質的發生熱交換,也就不會對周邊物質 產生熔化、氧化、毛刺等熱影響區,從而實現精確 去除指定區域,而不會像過去采用微秒/納秒及普通 激光加工會產生鉆孔的鉆污和變形等熱損傷區和表 面粗糙度大的問題,從而實現精準的加工效果。

飛秒激光極短的脈沖寬度和突破衍射的極限性,在理論上可以加工出和激光光束聚焦后的光斑 尺寸相同的盲孔。Zhao等采用波長為355 nm、 532 nm和1 064 nm的超短脈沖激光在撓性板上加工 出了微孔直徑小于10 μm,孔間距0~2 μm的通孔。Ohnishi等研究了超短飛秒激光對聚酰亞胺薄膜的 微細加工。通孔通過優化脈沖持續時間、重復頻率 和數量,可以產生小于10 μm的微孔,同時避免熱 損傷。郭釗等利用多脈沖飛秒激光在柔性電路板 (FPC)成功制備微盲孔,證明了飛秒激光在FPC材 料上成孔的可行性,制備的微盲孔直徑為2.9 μm。郭敏超等通過正交實驗的方法研究了工藝參數對 微孔質量的影響,發現當單脈沖能量29 μJ,重復頻 率92 kHz,脈沖個數2 112個,離焦量0.01 mm時,可 制備孔徑均值為30 μm、錐度為0.24°的高質量的盲 孔,實現快速、高質量地制作印刷電路板。

激光加工脈沖時間小于熱傳導時間時,熱傳導 就可以消除損傷和內應力問題。飛秒脈沖加工中, 可以得到小熱損傷、無熱損傷和無熱致內應力的產 品效果,由于衍射規律的限制,聚焦光斑尺寸不可 能小于半個波長。但是,飛秒脈沖激光具有極高 的峰值能量,和物質相互作用可誘發多光子吸收, 突破衍射極限,加工尺度可遠小于焦斑,達到亞微 米、納米量級。飛秒激光成孔很難兼顧加工精度、 質量和效率,這也制約了進一步的發展和應用。

2 等離子成孔技術

等離子體指的是通過電場讓原本處于低能態的 氣體發生部分電離,形成包括正負離子、帶電的分 子和原子的等離子體,其整體是呈電中性的。等離 子體能量高、反應的活性強,能夠和大部分的有機 材料發生相互作用,因而也被引用到PCB生產制造中 來。最初是用于多層線路板鉆孔后去鉆污,特別是 撓性印刷線路板鉆污的處理上,因采用化學法處理 這類鉆污,撓性線路板中的聚酰亞胺耐化學品能力 低,容易氧化失效,但采用等離子體去處理之后不 僅可以安全去除鉆污,還能得到良好的孔壁表面形貌。特別是對于微盲孔的清潔,等離子體還能夠彌 補藥水交換能力不足導致膠渣去除不充分的問題。陳磊等通過優化射頻等離子體的工藝參數,實現了 高縱橫比通孔的清潔。

由此發展的等離子體成孔技術是能夠獲得能夠 控制的刻蝕速率和刻蝕剖面。刻蝕速率和刻蝕剖面 除了取決于等離子打到被刻蝕材料上的能量分布和 角度分布,還取決于等離子體與被刻蝕材料表面發 生的物理化學過程。等離子成孔技術制作過程是先 利用掩膜開窗的方法在內層板上需要制作盲孔位置 進行開窗處理,露出介質層。接著將待制備盲孔的 基板放入等離子真空腔中,利用電離成高活性的等 離子氣體(如N2,H2,,O2,CF4等)將介質層刻蝕 成盲孔。等離子氣體的類型和各氣體之間的比例對 不同介質層的刻蝕速度是有很大區別。

等離子體成孔技術加工能力強,理論上可以制 作和開窗尺寸相同的盲孔,而且盲孔制作的靈活度 非常高,可同時制作多種尺寸的盲孔。等離子體自 身就有非常好的清潔能力,只要保證刻蝕時能進行 到盲孔底部,就可以省去除膠渣的工序,此外,經 過等離子處理過的表面活性也比較高,有利于提升 盲孔的制作效率和可靠性。

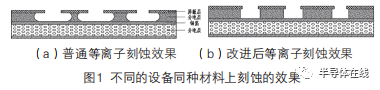

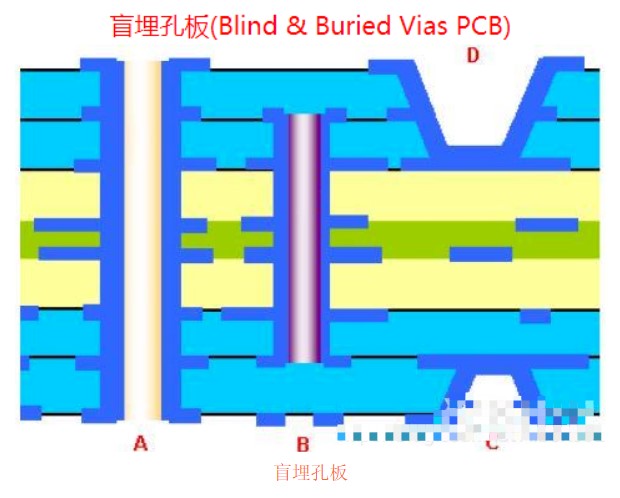

一般傳統的反應等離子刻蝕與有機物反應時 無方向性,因此在刻蝕中介層的過程中容易發生側 蝕,側蝕會讓盲孔成為鼓形,這會給后續的孔金屬 化帶來很大的困難。隨著等離子體成孔技術越來越 成熟,現在能夠實現各向異性刻蝕的等離子成孔技 術已經出現。筆者在等離子成孔方面進行了一部分 的研究:在基板上制備不同尺寸的開窗區域,通過 比較中介層材料在不同等離子體設備來判斷等離子 成孔技術的可行性,結果如圖1所示;采用普通等 離子刻蝕制備的盲孔的截面存在明顯的“大肚子” 現象,說明等離子氣體在刻蝕過程中呈各向同性, 在向下刻蝕的同時還會在水平方向上造成明顯的懸 銅,無法滿足工業上對盲孔的要求;采用改進的等離子刻蝕設備制備的盲孔截面則是一個盲孔壁比較 陡直,刻蝕時幾乎垂直向下刻蝕,側蝕的區域比較 小,有利于制備符合要求的盲孔。經過化銅和電鍍 之后能得到孔形符合要求,化銅、盲孔底部與底銅 緊密結合的盲孔。

等離子成孔技術可以用于制備開窗能力范圍內 的盲孔,孔型良好,真圓度高,是一種切實可行的 微盲孔制備技術。采用等離子成孔技術進行盲孔制 作,成孔的效率還比較低,目前等離子成孔刻蝕的 速率每分鐘幾百個納米,只能制作一些比較薄的基 板,還需要尋找更適合氣體介質來提高刻蝕速率。同時,能夠實現等離子刻蝕的設備以晶圓級為主, 當前缺乏可實現大尺寸(板級)的設備支持,這也 阻礙了等離子體成孔的進一步發展。

3 光致成孔技術

光致成孔是利用UV曝光機在感光抗蝕膜上進行 選擇性的曝光,曝光的區域會發生聚合物的分解, 未曝光的區域保持不變。分解的聚合物在顯影液的 作用下去除,最終在選定區域實現材料去除,之 后通過化學沉銅和電鍍填孔完成相應尺寸的盲孔的 制備。川本峰雄等利用感光性油墨,實現了直徑為 60 μm的導通孔以及增層的制備。

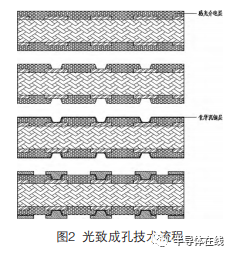

光致成孔技術是采用貼膜-曝光-顯影-化學沉 銅-電鍍的方法來制備盲孔,流程如圖2所示。

該方法可以通過一次曝光來實現各種尺寸微盲 孔的制備,熱輸入量少,盲孔的質量高。光致成孔 目前沒有大批量使用,一部分原因是對感光介質比 較依賴,可選擇的種類比較少;同時之前采用的光 致成孔材料一般是液態感光型油墨,容易造成孔位 偏移。目前,日本公司開發出干膜型感光抗蝕介電 層,可以更便捷地實現光致成孔,同時采用DI曝光機可以實現精準對位和微盲孔制備,解決了一部分 工業化的問題。

筆者通過探究不同的工藝流程來進行光致成孔 的可行性研究。干膜型光致成孔材料進過曝光、貼 膜、顯影后得到的盲孔區域如圖3所示,光致成孔材 料表面非常平整、粗糙度比較低,盲孔真圓度高、 孔壁平直,為制備盲孔提供了一個良好的基礎。

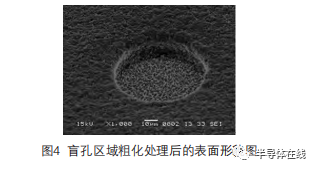

光致成孔技術制作盲孔是采用半加成法,后續 需要在光致成孔材料上進行化學沉銅和電鍍,所以 保證光致成孔材料與化學沉銅的結合力以及盲孔底 銅與化學沉銅的結合力尤其重要。一般需要對光致 成孔材料的表面進行粗化處理,同時去除少部分殘 留在盲孔底部的光致成孔材料。處理后的盲孔區域形貌如圖4所示,光致成孔材料表面和盲孔側壁的粗 糙度明顯增大,比表面積增大,有利于化學沉銅的 沉積。盲孔底部的銅面輪廓也更清晰,說明銅面上 的雜物也得到了較好的清除。后續通過化學沉銅、 貼膜、電鍍工序便可實現50 μm左右盲孔的制備。這說明光致成孔技術用于制備微盲孔的確切實可行 的,它不僅可以大幅度縮減盲孔制備的時間,還可 以制備尺寸小、數量多、任意尺寸組合的盲孔,是 未來微盲孔制備發展的方向之一。

光致成孔工藝中化學沉銅與光致成孔材料的結 合力不足仍然是限制其工業化應用的重要因素,結 合力不足會降低封裝基板的熱可靠性。為了提高金 屬層與基材的結合力,研究人員已經開始使用濺射 鈦銅種子層的方法來替代化學沉銅,這一方法可以 顯著提高種子層與基材的結合力,但目前由于成本 和設備原因尚未在封裝基板的實現大規模的量產。

4 結論

本文總結了當前封裝載板的微盲孔常用的成孔 方式,重點闡述了不同類型的激光成孔、等離子成孔以及光致成孔的原理,分析各種類型成孔方式各 自的優勢和相關限制因素。隨著微盲孔在封裝載板 領域的數量越來越多、尺寸越來越小,質量要求越 來越高,必須發展更加精細的微盲孔加工技術。

審核編輯:湯梓紅

-

電子產品

+關注

關注

6文章

1145瀏覽量

58194 -

pcb

+關注

關注

4317文章

23004瀏覽量

396253 -

印制電路板

+關注

關注

14文章

952瀏覽量

40699 -

電路板

+關注

關注

140文章

4906瀏覽量

97412 -

封裝

+關注

關注

126文章

7780瀏覽量

142722

原文標題:封裝基板微盲孔成孔技術

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

封裝基板微盲孔成孔技術詳解

封裝基板微盲孔成孔技術詳解

評論