作為一個生產管理或者質量管理的人,或多或少總會遇到這樣的情況:

Q

人員也培訓了,規章制度也制定了,可員工管理難,執行力差,記錄不規范,操作不規范,產品總出質量問題;

生產者說質量是檢驗出來的,只要做好質檢就不會有不合格品流入市場,質量管理者說質量是生產出來的,如果不制造不合格品,市場上就不會有劣質品;

來料檢、制程檢、終檢、出貨檢,該做的全做了,依然有很多不合格品,不得不聽客戶抱怨;

生產情況分析、質量和缺陷走勢分析、生產過程分析等各種會議都經常開,“人機料法環”都找遍了,魚骨圖、柏拉圖、8D問題解決法、6Sigma,QCC都用上了,依然找不到工藝改善點;

有標簽、有條碼,但質量異常發生時,追蹤不到真正能解決問題的信息;

質量體系疲于應付,審核文檔堆砌如山,面對不合格品處理成本歸類,手足無措。

其實,這些狀況并不是某一家企業、某一個階段所都有,而是當前很多生產企業共同面臨的問題。而讓企業最頭疼的是,面對越來越高的對產品品質、效率、效益的要求,企業必須攻克這些難題。

要攻克這些難題,對于每一個追求產品質量的企業來說,選擇一套能夠自動采集各個環節的質量數據,并實時監控關鍵指標,支持過程質量數據分析和預警,同時又能與企業各業務模塊數字化系統對接的數字化質量管理系統(QMS)至關重要。

質量管理的4個發展階段

檢驗質量1.0階段

人們開始在生產過程中重視“質量管理”,可以溯源到20世紀20年代。彼時,產品質檢剛從加工制造中分離出來,現在常說的質檢專職部門也才剛剛誕生,檢驗質量1.0的檢驗手段就是在生產后嚴格百分百把關設備和儀表,這一方法也隨著大批量生產的興起,落后性暴露無遺。

統計質量控制2.0階段

工業化進程如火如荼,為了更好地預防、控制和減少不良品,企業邁入統計質量控制2.0階段,開始用抽樣檢驗法代替過去的“事后把關”。但是由于過分強調質量控制的統計方法,將產品質量控制和管理局限于制造和檢驗部門,無法充分發揮各部門的積極性,制約了推廣和應用。

全面質量管理3.0階段

隨著第三次科技革命的開啟,在全面質量管理3.0階段,企業開始將質量管理提升到了企業經營層面,不再局限于加工制造的單一過程,而是經由質量的形成、發展和完善過程不斷循環往復,螺旋上升地提升產品質量。但實踐時仍面臨著缺乏統一標準、難以操作等阻礙。

質量管理4.0階段

現如今,數字化與工業互聯網的飛速發展,加速著產品迭代、加劇著企業競爭,推動“制造”向“智造”大步邁進。由此催生的基于大數據的質量管理4.0,企業開始聚焦數字化新技術應用與新管理方法實踐的相輔相成。部署先進的數字化質量管理系統(QMS),也成為了企業提質增效、贏得市場與客戶青睞的剛需。

數字化質量管理系統的優勢

在過去,無論是全檢還是抽樣檢查,都無法避免手工采集、傳遞和統計分析,最終用紙質文檔留存的繁瑣步驟,更別提想要實時查看質量狀況歷史、通過事件關聯品質溯源等功能了。智能制造時代,QMS憑借讓“人-機-料-法-環-測”全生產要素實現數字化連接的優勢,在越來越多的工廠中得到應用。

而企業選擇QMS的原因也很簡單,首先數采與存儲的自動化,讓企業在確保數據實時性、準確性、高效性、安全性的同時,還能節省大量人工成本。與此同時,QMS大多支持云端/本地或混合部署,還能輕松與工廠的ERP/MES/WMS等進行對接和協同,互聯互通釋放更大數據價值。

借由QMS,企業能實現質量監控管理的全程無紙化,利用一塊看板就能洞悉全局,實時獲取生產情況與報警推送。而隨著系統的迭代和升級,QMS現在還可以獲取從供應商端到客戶端完整的質量信息鏈路,滿足未來客戶對于全生命周期內質量追溯的需求。

如何挑選最適合工廠的質量管理系統?

QMS實際上是一條以“質量鏈”為核心的管理系統,盡管市面上主流的QMS系統核心功能都差不多,緊扣“質量”進行質量先期策劃、評估,過程質量管理,最終質量分析與改進的綜合性管理。但在實際應用過程中,由于產品架構、產品特點、交互界面、行業Know-how不盡相同,所以應用效果其實差別很大。

因此,選擇一套適合企業自身情況的質量管理系統,是企業能否在現有的質量管理方式上更上一層樓的關鍵。

一套好的工廠質量管理系統,必須能夠為企業提供切實的幫助:

在供應商生產來料時就開始獲取檢驗數據;

在工廠投入生產時準確發現生產中的質量問題、減少產品缺陷并最大限度的降低因此而產生的制造成本;

在客戶端產生客訴時,能夠快速對問題進行響應并解決,提高客訴處理效率等等。

當然,好的工廠質量管理系統還要易于安裝和使用,并應具備以下功能:

應對工廠巨大的質檢量需求,可靠且強大的數據采集、匯總和集成能力是必備能力之一;

擁有實時監控和分析功能,才能便于管理層隨時隨地獲取車間產品質量狀況;

強大的工作流管理能力,是QMS可以用同一平臺,靈活滿足不同場景業務需求的基礎,才能更好地打通上下游數據鏈路,為企業決策賦能,提供可持續的管理價值...

質量管理怎么也做不好?

試試這套數字化管理軟件

質量管理怎么也做不好,怎么辦?

今天給大家推薦一款已經經過國際大廠施耐德電氣北京工廠實踐檢驗的數字化質量管理系統——

施耐德電氣質量管理顧問

(Quality Management Advisor, QMA)

您不妨可以試試這套數字化管理軟件。

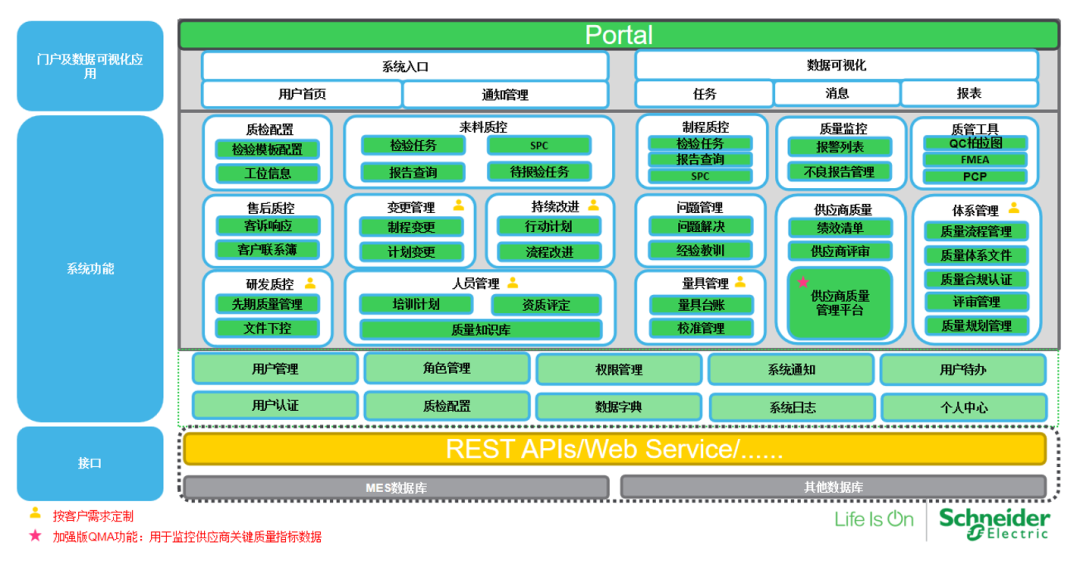

QMA依據ISO9001:2015標準制定,是施耐德電氣推出的一套管理制造業產品全生命周期內質量信息、提高質量運行穩健性的數字化工具。

業務架構覆蓋綜合管理、產品生產過程、測量分析與改進的全員、全生命周期、全過程質量業務。

企業利用藍牙檢具、掃碼槍、質量檢測設備等完成數據采集后,在系統層QMA可以無縫對接內部的ERP、MES、CRM等,并在應用層實現來料質量管理、生產過程質量、出貨檢驗、來料質量管理、生產質量任務、產品質量監控、質量數據分析(SPC)、質量運行看板、持續改進、客訴處理(8D分析)等功能。

綜合來看,用這款QMA系統您可以獲得4大價值:

01

管理及時化

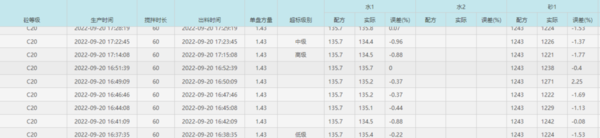

憑借SPC和8D真因分析功能,QMA無論是做歷史數據分析、預防性管理,還是數據追溯都更加及時;

02

現場透明化

人員通過質量任務看板,可以實時查看待檢來料、制程質檢任務,并獲取監控檢驗狀態、數據異常和報警推送,一目了然;

03

作業無紙化

質量數據的電子化,不僅解決了人工管理、版本變更記錄混亂等問題,來料等質檢信息直接記錄到系統中,還能規范員工操作、大大節省成本、提高數據準確性;

04

執行標準化

系統還可以固定生成檢驗規范,降低企業培訓難度,提高管理效率...

不僅如此,施耐德電氣的解決方案專家和產品經理,還可以結合客戶的個性化需求,進行敏捷和定制化的開發。

而作為施耐德電氣中/低壓電器產品工廠的“自用款”,QMA正在施耐德電氣自己的大型制造工廠中,扮演著重要角色!整體帶來了20%質量成本(來料客訴)下降,減少25%客訴數量、提升40%客戶滿意度等卓越價值。

審核編輯:彭菁

-

數據

+關注

關注

8文章

6891瀏覽量

88826 -

數字化

+關注

關注

8文章

8608瀏覽量

61638 -

質量管理系統

+關注

關注

0文章

12瀏覽量

5166 -

施耐德電氣

+關注

關注

0文章

145瀏覽量

15240

原文標題:怎么也做不好質量管理?可以試試這款數字化管理軟件!

文章出處:【微信號:施耐德電氣,微信公眾號:施耐德電氣】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

本源量子獲得質量管理體系認證證書

NVIDIA榮登《財富》“100家最適合工作的公司”榜單第三位

格科臨港工廠成功通過IATF16949質量管理體系認證

MES里面有質量模塊,為什么還要實施質量管理軟件QMS

SPC軟件在質量管理中的應用

有了MES、ERP,質量管理為什么還需要QMS?

UVLED固化箱選購指南:如何找到最適合你需求的固化設備?

如何選擇最適合你的UV LED固化機?

離散型制造行業中,QMS質量管理系統有哪些應用?

高清視頻編碼器選購指南:如何選擇最適合你的編碼器

度亙核芯順利通過TL9000認證,接軌國際通訊行業質量管理體系

我司通過ISO9001質量管理體系認證——【其利天下技術】

如何挑選最適合工廠的質量管理系統

如何挑選最適合工廠的質量管理系統

評論