引言

GaN及相關合金可用于制造藍色/綠色/紫外線發射器以及高溫、高功率電子器件。由于 III 族氮化物的濕法化學蝕刻結果有限,因此人們投入了大量精力來開發干法蝕刻工藝。干法蝕刻開發一開始集中于臺面結構,其中需要高蝕刻速率、各向異性輪廓、光滑側壁和不同材料的同等蝕刻。

然而,隨著對高功率、高溫電子器件的興趣增加,蝕刻要求擴大到包括光滑的表面形態、低等離子體引起的損傷以及發生一層或另一層的選擇性蝕刻。與其他化合物半導體相比,III 族氮化物的惰性化學性質和強鍵能使干法蝕刻開發變得更加復雜。

反應離子蝕刻

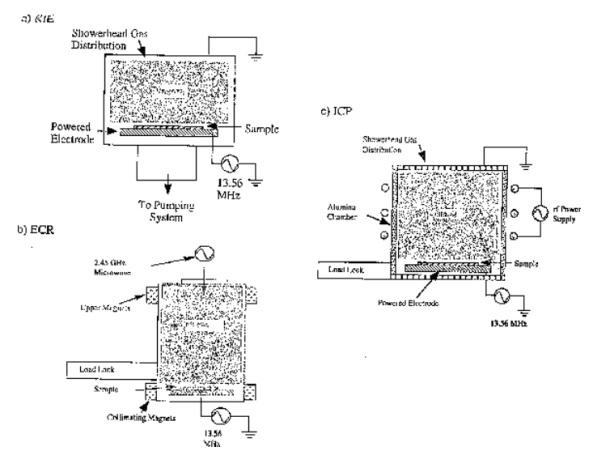

RIE利用蝕刻機制的化學和物理成分來實現各向異性輪廓、快速蝕刻速率和尺寸控制。RIE等離子體通常通過在反應氣體中的兩個平行電極之間施加13.56 MHz的射頻(rf)功率來產生(圖1)。將基板放置在通電電極上,在電極上感應出電勢,離子能量(定義為穿過等離子體鞘層)通常為幾百eV。RIE在低壓下運行,范圍從幾mTorr到200mTorr,由于平均自由程增加和鞘層加速期間離子的碰撞散射減少,因此促進了各向異性蝕刻。

圖1:蝕刻平臺的示意圖

蝕刻速率隨著直流偏壓的增加而增加,在-400V時蝕刻速率>500 ?/min。在150℃的BCl3中蝕刻速率為1050?/min。III族氮化物的較佳RIE結果是在高離子能量條件下的氯基等離子體中獲得的,其中 III-N 鍵斷裂和蝕刻產物從表面的濺射解吸是有效的。在這些條件下,可能會發生等離子體損傷并降低電氣和光學器件的性能。降低離子能量或增加等離子體中的化學活性以較大程度地減少損壞通常會導致蝕刻速率變慢或各向異性輪廓變小,從而顯著限制關鍵尺寸。因此,有必要尋求將高質量蝕刻特性與低損傷結合起來的替代蝕刻平臺。

高密度等離子體

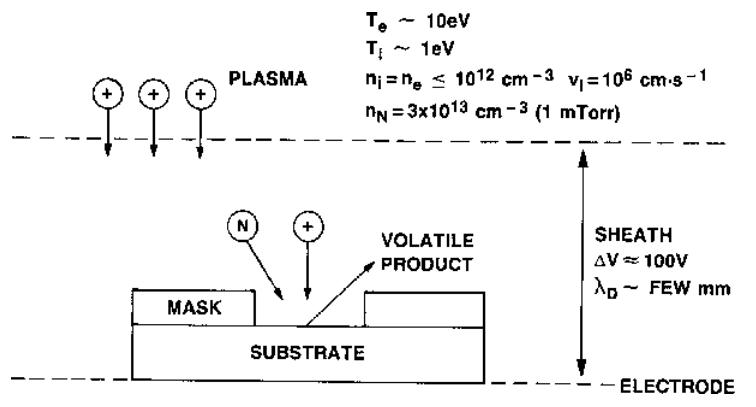

與 RIE 相比,使用包括電子回旋共振 (ECR)、電感耦合等離子體 (ICP) 和磁控管 RIE (MRIE) 在內的高密度等離子體蝕刻系統,改善了 III 族氮化物的蝕刻特性。這一觀察結果歸因于等離子體密度比 RIE 高 2 至 4 個數量級,從而提高了 III-N 鍵斷裂效率和表面上形成的蝕刻產物的濺射解吸。此外,由于與 RIE 相比,離子能量和離子密度可以更有效地解耦,因此更容易控制等離子體引起的損傷。隨著射頻偏置的增加,表面損壞的可能性也會增加。圖2顯示了典型高密度等離子體反應器中等離子體參數和樣品位置的示意圖。

圖2:高密度等離子刻蝕工藝示意圖

化學輔助離子束蝕刻

化學輔助離子束蝕刻(CAIBE)和反應離子束蝕刻(RIBE)也已用于蝕刻III族氮化物薄膜,在這些過程中,離子在高密度等離子體源中產生,并通過一個或多個柵極加速到基板。在CAIBE中,反應氣體被添加到加速柵極下游的等離子體中,從而增強蝕刻機制的化學成分,而在RIBE中,反應氣體被引入離子源中。兩種蝕刻平臺都依賴相對高能的離子(200-2000eV)和低腔室壓力(<5mTorr)來實現各向異性蝕刻輪廓。

反應離子束蝕刻

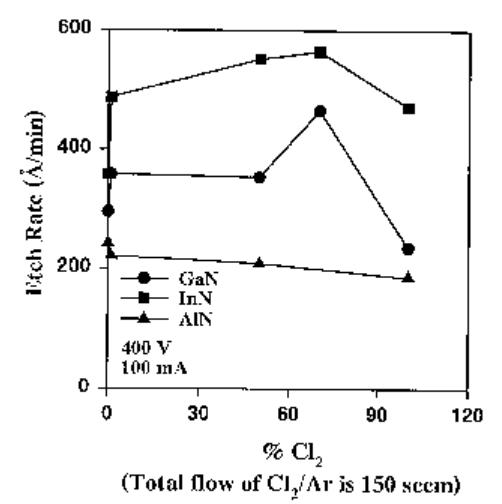

GaN、AlN和InN的RIBE去除率如圖3所示,是在400eV和100mA電流下Cl2/Ar束中Cl2百分比的函數。去除率的趨勢基本上遵循這些材料的鍵能。在固定的Cl2/Ar比率下,速率隨束流能量的增加而增加。在非常高的電壓下,由于在反應形成氯化物蝕刻產物之前活性氯從氮化物樣品表面的離子輔助解吸,速率會飽和甚至降低。蝕刻輪廓是各向異性的,在特征的底部有輕微的溝槽。這通常歸因于側壁的離子偏轉導致蝕刻特征底部的離子通量增加。

圖3:RIBE 氮化物去除率與Cl2 /Ar束中Cl2百分比的函數關系

江蘇英思特半導體科技有限公司主要從事濕法制程設備,晶圓清潔設備,RCA清洗機,KOH腐殖清洗機等設備的設計、生產和維護。

審核編輯 黃宇

-

半導體

+關注

關注

334文章

27063瀏覽量

216501 -

晶圓

+關注

關注

52文章

4851瀏覽量

127816 -

氮化鎵

+關注

關注

59文章

1618瀏覽量

116190 -

蝕刻

+關注

關注

9文章

413瀏覽量

15348

發布評論請先 登錄

相關推薦

氮化鎵和砷化鎵哪個先進

氮化鎵是什么結構的材料

氮化鎵芯片研發過程

氮化鎵芯片生產工藝有哪些

氮化鎵芯片和硅芯片區別

氮化鎵是什么技術組成的

氮化鎵是什么晶體類型

氮化鎵芯片的應用及比較分析

氮化鎵技術的用處是什么

不同氮化鎵蝕刻技術的比較

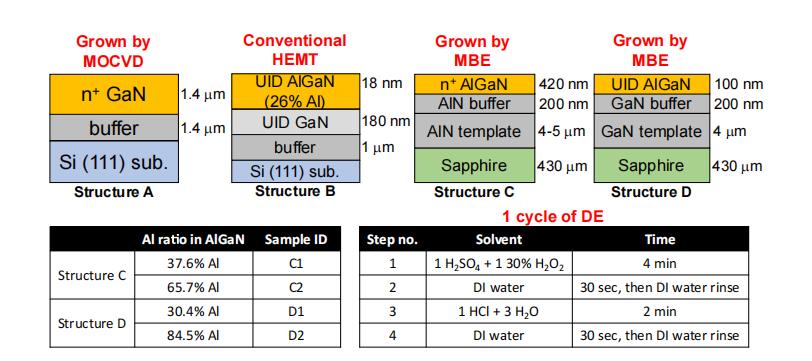

在氮化鎵和AlGaN上的濕式數字蝕刻

關于氮化鎵的干蝕刻綜述

關于氮化鎵的干蝕刻綜述

評論