SMT加工過程中,錫珠現象是生產中的主要缺陷之一。由于其產生原因較多,不易控制,所以常常困擾著SMT貼片加工程技術人員,錫珠的產生是一個復雜的過程和最麻煩的問題之一,下面錫膏廠家將談論錫膏相關的錫珠的問題:

首先,錫膏的質量是影響最大的因素,無鉛錫膏的金屬含量。錫膏中金屬含量的質量比約為88%~92%,體積比約為50%。當金屬含量增加時,錫膏的粘度增加,可以有效抵抗遇熱時蒸發產生的力,此外,金屬含量的增加使金屬粉末排列緊密,更容易結合,在熔化過程中不被吹走,此外,增加的金屬含量也可以減少錫膏印刷后的“塌陷”,因此,不容易出現錫珠。錫膏的金屬氧化程度。在錫膏中,金屬氧化程度越高,在焊接過程中對金屬粉末粘結的阻力越大,錫膏與焊盤和元器件之間的滲透越少,導致可焊性降低。實驗表明,錫珠的發生率與金屬粉末的氧化程度成正比。控制錫膏中焊料的氧化程度通常不應超過0.05%,最高可達0.15%。

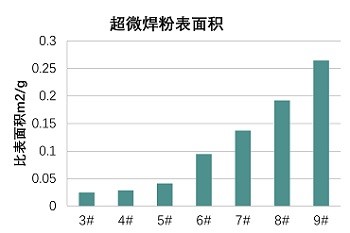

錫膏中金屬粉末的粒度。對于回流焊,焊錫膏中粉末的粒徑越小,焊錫膏的總表面積越大,導致較細粉末的氧化程度越高,從而加劇了焊錫珠。實驗表明,當選擇一個更細的粒度的錫膏時,更容易產生錫珠。

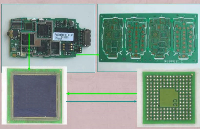

錫膏在印刷電路板上的印刷厚度。印刷后的無鉛錫膏厚度是模板印刷的一個重要參數,通常在0.12mm-20mm之間。焊錫膏厚度過大會導致焊錫膏“下陷”,促進錫珠的生成。使用過多的助焊劑會導致錫膏部分坍塌,從而容易形成錫珠,此外,如果助焊劑的活性較低,則它的去氧化能力也較弱,這也容易導致錫珠的產生。免清洗焊錫膏的活性低于松香和水溶性焊錫膏,因此更容易產生錫珠。

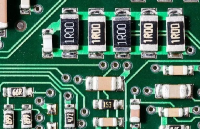

產生錫珠的原因有很多,錫珠的存在必然會影響焊錫產品的質量和外觀。線路板上的阻焊層是影響錫珠形成的最重要因素。綜合上述原因,有以下幾種應對策略。具體有以下幾種方法可以減少錫珠的產生:

1、選擇合適的阻焊層可防止錫球的產生。

2、使用一些特殊設計的助焊劑,也可以避免錫球的形成。

3、最大程度地降低焊料產品的溫度。

4、使用足夠的助焊劑,防止錫球的形成。

5、最大限度地提高預熱溫度,但要注意焊劑預熱參數,防止焊劑活化期過短。

6、盡量提高傳送帶的速度。

以上就是SMT加工中的錫珠產生的原因以及解決辦法的一些介紹,希望可以幫助到大家,同時想要了解更多焊錫方面的知識請持續關注佳金源錫膏廠家在線留言與我們互動。

-

貼片

+關注

關注

10文章

865瀏覽量

36888 -

smt

+關注

關注

40文章

2885瀏覽量

69069 -

錫膏

+關注

關注

1文章

804瀏覽量

16657

發布評論請先 登錄

相關推薦

在SMT貼片加工過程中,錫膏的管理是至關重要的

SMT加工過程中,錫珠現象是什么?

SMT加工過程中,錫珠現象是什么?

評論