隨著紅外焦平面探測器陣列規模的不斷擴大,由多層結構低溫熱失配形變導致的杜瓦可靠性問題愈發突出,對焦面低溫形變的定量化表征需求越來越迫切。基于超長線列紅外焦平面探測器冷箱組件開展焦面低溫形變研究,針對多層結構粘接造成的焦面低溫形變進行了理論仿真。

據麥姆斯咨詢報道,近期,中國電子科技集團公司第十一研究所的科研團隊在《紅外》期刊上發表了以“超長線列紅外探測器組件的低溫面形研究”為主題的文章。該文章第一作者為張璐工程師,主要從事紅外探測器杜瓦的光機設計方面的研究。

本文基于長線列紅外焦平面探測器冷箱組件開展焦面熱應力變形研究,分析討論了其組成結構及材料,并借助有限元仿真手段研究了長線列紅外焦平面探測器的低溫應力分布及形變。設計了一種探測器工作溫度下焦面熱應力形變的測試方法。對比分析面形測試數據與仿真計算之間的誤差,驗證仿真結果的合理性,為大面陣長線列探測器焦面多層結構設計提供參考依據。

結構設計及熱應力仿真分析

封裝結構形式

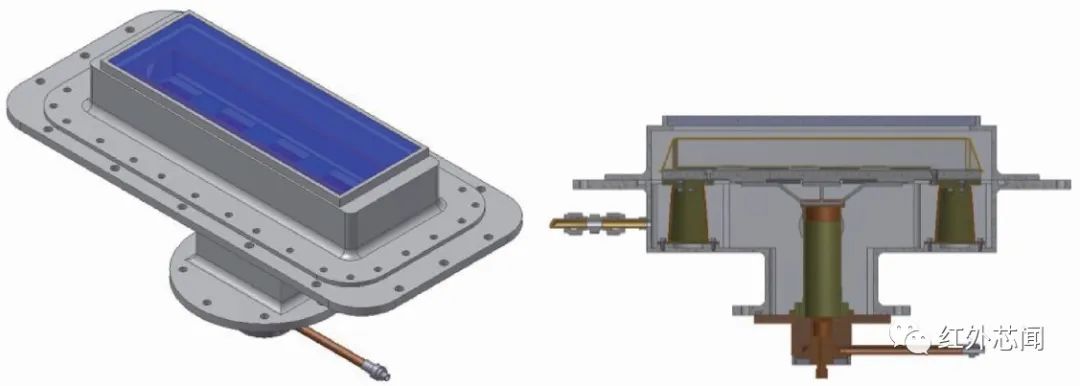

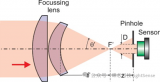

作為制冷型紅外探測器芯片的封裝載體,封裝結構一方面要給探測器提供一個低溫工作環境(真空、低溫、低噪聲),同時又要滿足在紅外系統中應用的各種接口(光學、電學、制冷機及機械安裝接口)要求。組件的光譜范圍為1~2.5 μm,工作溫度大于等于90 K采用真空冷箱封裝形式,以滿足空間真空環境下的長壽命要求。圖1為杜瓦結構的示意圖。

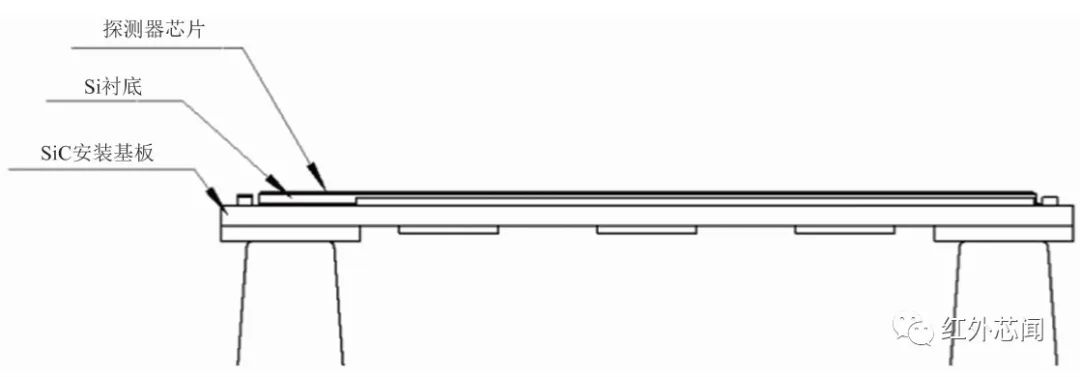

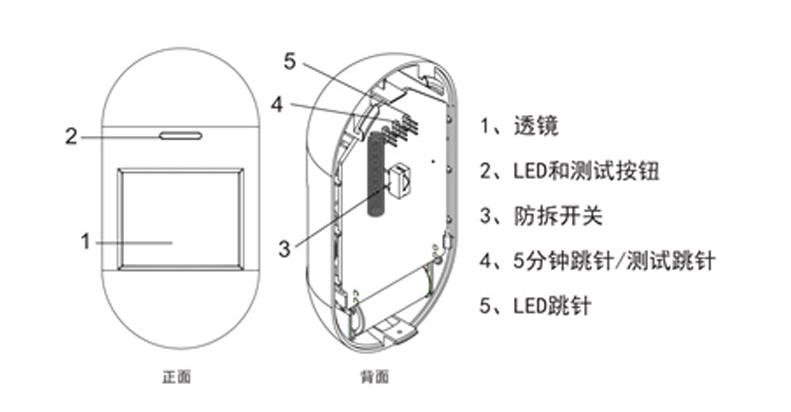

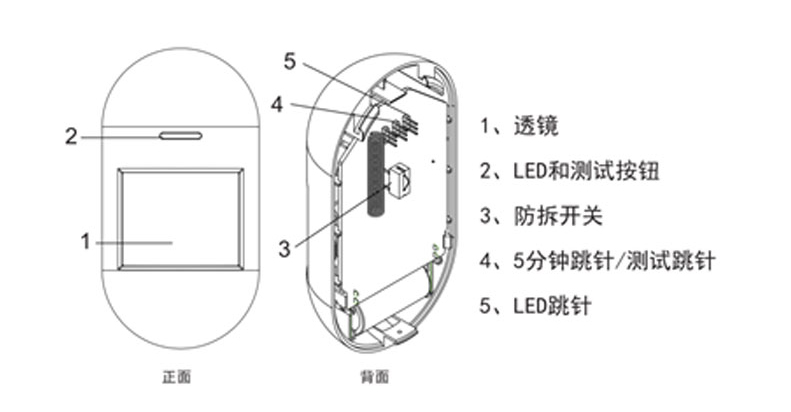

組件冷頭是探測器封裝結構的重要部分。它作為探測器芯片的裝載面,將制冷機的冷量傳遞給探測器芯片;另外它還用于探測器芯片與電學引出結構的過渡。本結構中的冷頭主要由安裝基板、拼接襯底、探測器芯片、電學過渡板和冷屏組成。

圖1 杜瓦結構的示意圖

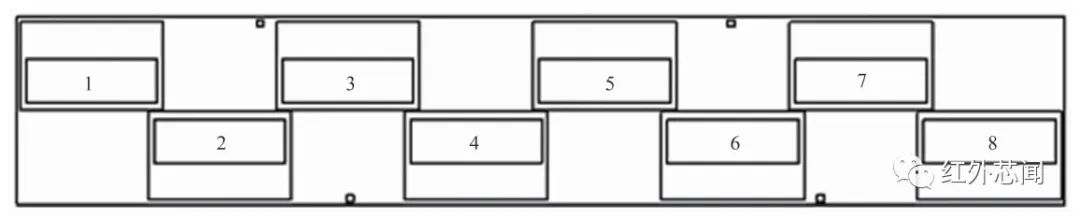

圖2所示為探測器芯片的排列方式,即由8片1024 × 6(×2)的探測器芯片沿線列方向、呈“幾”字形拼接而成。芯片光敏面尺寸為192.6 mm × 19.5 mm。8片碲鎘汞探測器芯片與8片讀出電路互連后,由低溫粘接劑粘接在單片Si拼接襯底上。拼接襯底通過導熱膠粘接在SiC安裝基板上,安裝基板由螺釘固定于TC4支撐法蘭上。冷頭結構模型如圖3所示。低溫下不同材料的熱膨脹系數不同會引起熱失配,故需對冷頭結構進行低應力低變形設計分析。

圖2 芯片排列方式示意圖

圖3 冷頭結構的示意圖

焦面熱應力仿真分析

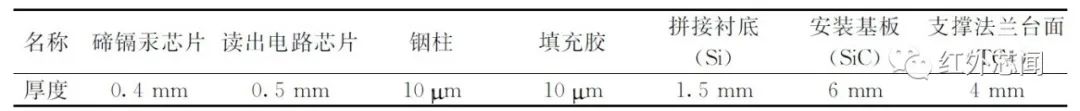

仿真時,采用等效建模方法將銦柱和填充環氧膠簡化為一層,并在此基礎上施加邊界條件。采用基于一維模型的計算方法,即在有限元計算中不考慮各層材料參數隨溫度的變化。其中,低溫90 K下的材料參數由中國科學院理化技術研究所測試和提供。探測器各組成部分的材料及厚度見表1。

表1 探測器各組成部分的材料及厚度

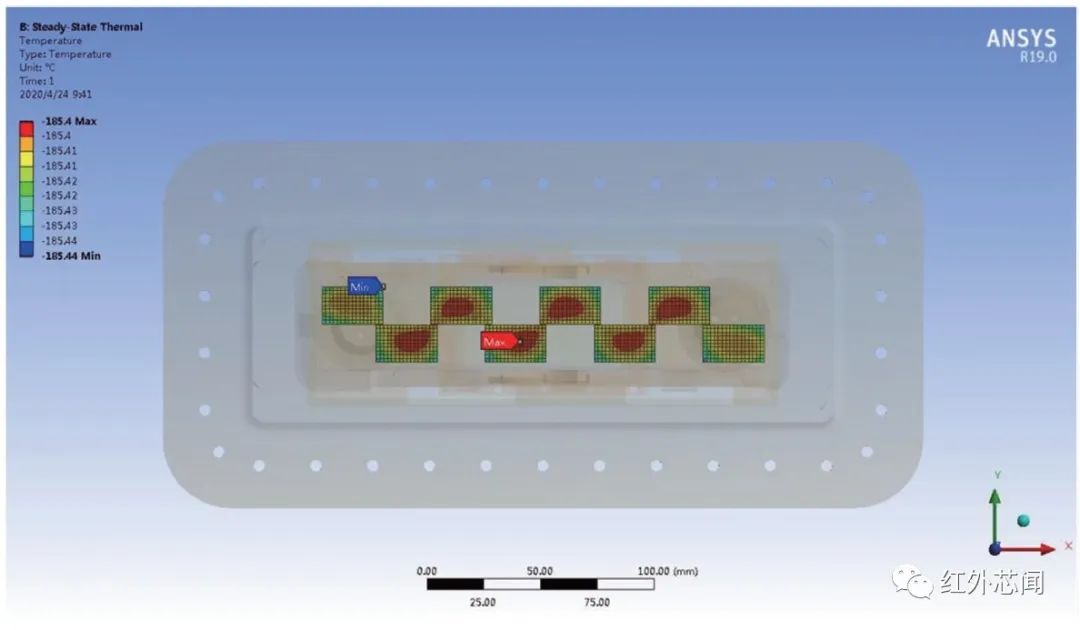

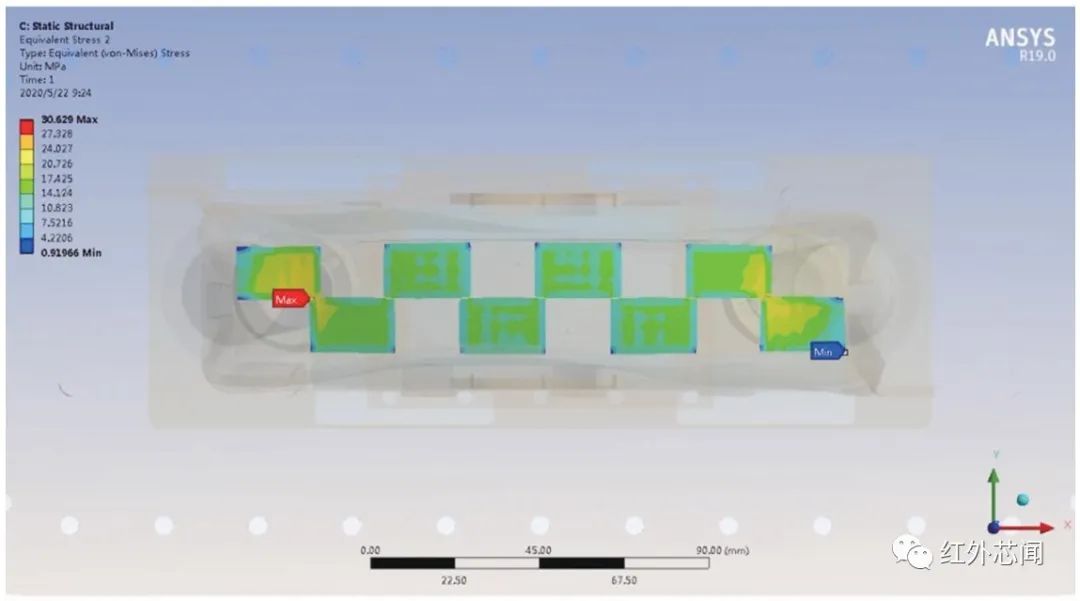

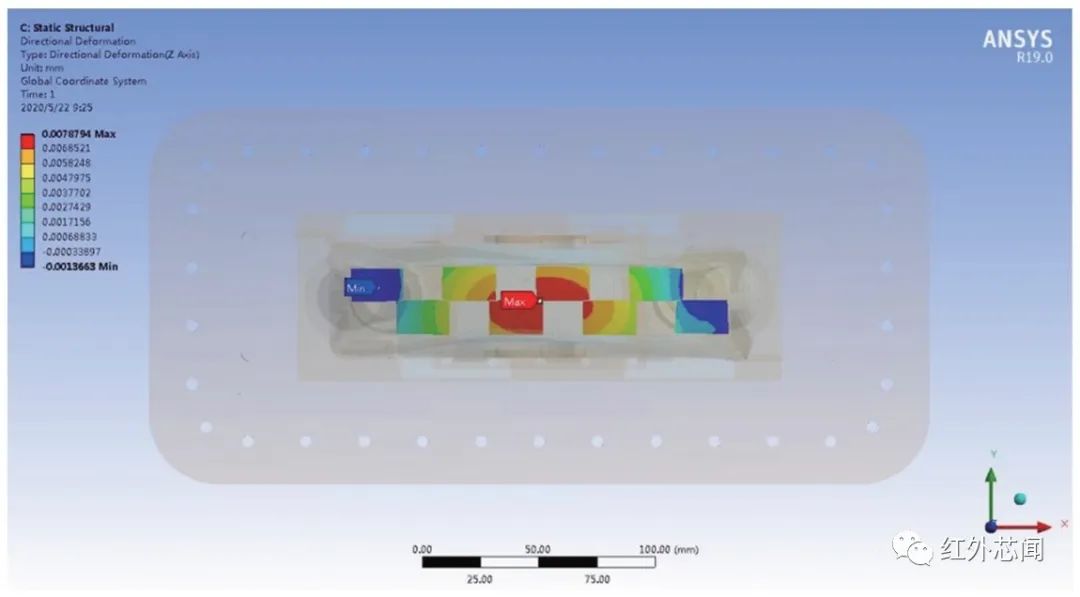

本文設計了合理的邊界條件和溫度參數,并對焦面應力及變形進行了仿真計算(結果見圖4~圖6)。從圖4中可以看出,探測器的溫度約為88 K。從圖5中可以看出,芯片1右下角、芯片2左上角、芯片7右下角、芯片8左上角所受的應力較大,最大值約為30.63 Mpa,這是由于此位置安裝基板下方有兩個支撐法蘭結構。從圖6中可以看出,焦面呈拱形,兩邊芯片向下凹約9.24 μm,中間位置芯片向下凹1.36 μm。

圖4 探測器的溫度均勻性云圖

圖5 90 K工作溫度下的焦面應力仿真數據

圖6 90 K工作溫度下的焦面低溫形變仿真數據

結構熱應力變形測試

測試方法介紹

超長線列紅外焦平面探測器面形測試存在以下難點:一是需測量探測器實際工作溫度90 K下的焦面變形,并且規避體積較大的制冷型紅外探測器工作狀態下由制冷機、真空泵帶來的振動影響,從而保證測試結果與探測器真實工作狀態的匹配性更好,數據說服力較強;二是探測器焦面規模大,由多片芯片耦合在拼接基板上制備而成,相當于對多芯片進行共焦面測試;;三是測試精度要求高,芯片拼接精度X、Y方向優于8 μm、Z向優于18 μm,所以測試精度需達微米級。

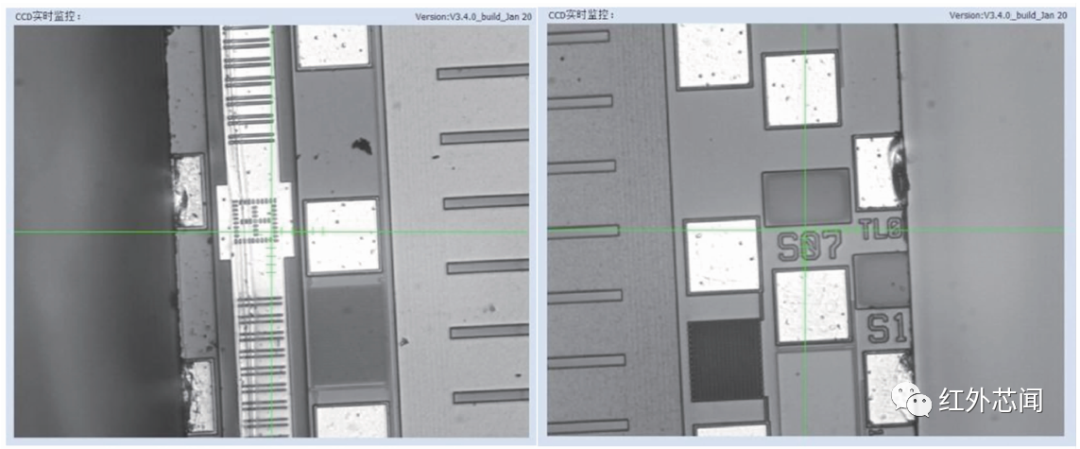

通過對結構測試要求進行分析,我們研制了精密芯片拼接檢測系統。此系統X、Y向定位精度為0.5 μm,重復定位精度為0.7 μm;Z向定位精度為1.2 μm,重復定位精度為0.5 μm。項目要求的拼接焦面平面度小于20 μm,識別精度為微米級,故該系統能滿足低溫面形測試要求。此系統的測量工作臺由CCD相機、變倍顯微系統、基準大理石底座、X向運動及控制系統、Y向運動及控制系統和Z向運動及控制系統組成。CCD相機、變倍顯微系統組成的探頭部分可通過龍門控制系統在X、Y、Z向位移。CCD相機通過依次識別8個芯片上左右兩側的定位標識可獲得芯片的Z向高度。

根據精密芯片拼接檢測系統的景深要求,為保證CCD相機識別到芯片閃電標定位標識,需設計專用窗座,保證窗口到焦面的距離小于30 mm。設計專用K9玻璃窗片,保證探測器焦面的真空度和可見光探測環境。實驗采用控制變量法。

測試過程

首先搭建實驗平臺:將探測器組件固定,使焦面正對CCD相機;控制探頭部分Z向高度,使焦面位于相機焦深范圍內。把探測器抽真空泵組、制冷機電源以及溫度監測萬用表置于系統平臺外的桌子上,防止其抖動對測試產生影響。裝置搭建情況如圖7所示,芯片左右兩側定位標識別如圖8所示。

圖7 實驗平臺搭建示意圖

圖8 芯片定位標識別

實驗中采用控制變量法分別對常溫、低溫工作溫度、回溫至常溫時的焦面平面度進行測量。為保證測試結果的準確性,每組實驗均重復三次,測試結果取平均值。

常溫面形測試

打開排氣管喇叭口旋鈕,啟動抽真空泵。組件排氣后,真空度降至10?3 Pa量級時關閉泵和喇叭口旋鈕。控制CCD相機移動,使其依次識別清楚芯片定位標識,依次記錄芯片定位標識的Z向高度。

低溫面形測試

在做完常溫面形測試后,分次調高電源電壓值,直至電源功率達到組件制冷要求。通過讀取焦面二極管電壓值確定焦面工作溫度。為防止真空泵抽氣造成的振動影響焦面測試,把排氣管喇叭口旋鈕擰上,將泵關閉;制冷機持續打開,制冷機造成的振動對焦面測試的影響很小,可忽略不計。控制CCD相機移動,使其依次識別清楚芯片定位標識,依次記錄定位標識的Z向高度。

回溫測試

在完成低溫面形測試后,將制冷機停止。為防止芯片結霜,真空泵仍處于關閉狀態。待焦面溫度恢復到與常溫面形測試溫度一致時,控制CCD相機移動,使其依次識別清楚芯片定位標識,依次記錄定位標識的Z向高度。

測試結果處理

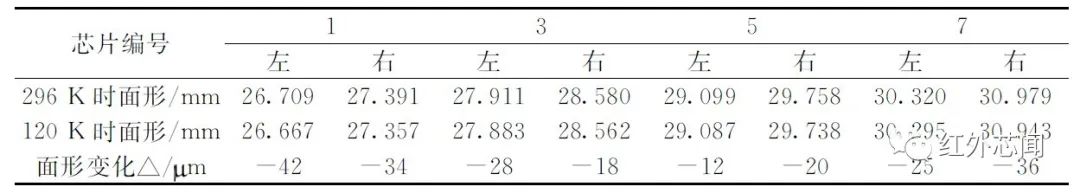

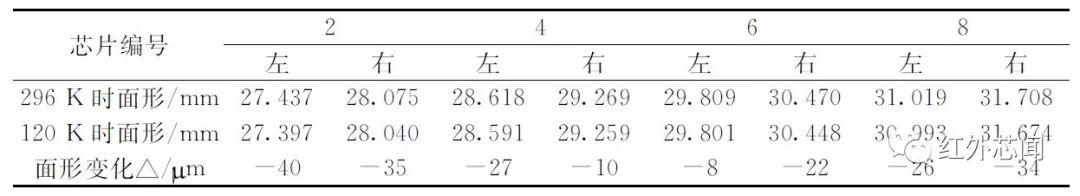

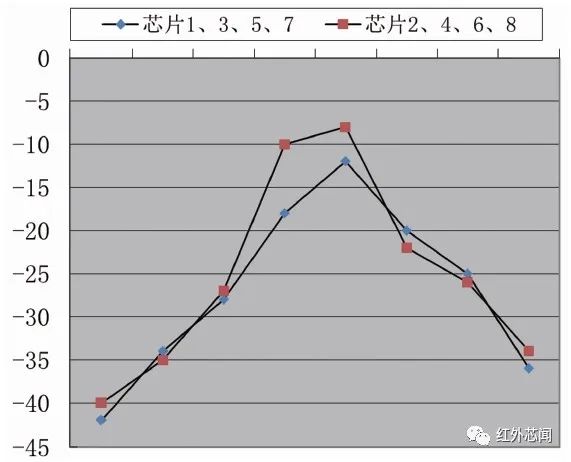

采用以上測試方案對紅外焦平面探測器進行了低溫面形測試實驗(結果見表2和表3)。組件放置在CCD下方時有一定的傾斜,所以常溫296 K下芯片定位識別點的Z向位置差別大。對于本實驗,僅考慮低溫下Z向位置偏移量即可分析芯片低溫面形的變化,對數據進行擬合處理(結果見圖9)。從圖中可以看出,低溫下芯片呈拱形,與仿真結果基本一致;整個焦面都向下彎曲,兩側彎曲程度大,中間彎曲程度小;;左側芯片1、3、2、4的彎曲程度大于芯片5、7、6、8。

表2 面形測試數據統計表1

表3 面形測試數據統計表2

圖9 低溫下的面形變化趨勢

焦面低溫形變與膠層厚度、膠層均勻性、拼接襯底、安裝基板材料及平面度等多種因素有關。綜合測試數據和仿真數據,在后續設計時可預留邊緣位置芯片的形變公差,增大探測器低溫工作時的焦面平面度,從而提高探測器的光學響應度。

仿真與測試結果分析

通過對比仿真結果與測試結果可以看出,低溫下焦面變形曲線均為上凸形,這與多層材料的熱膨脹系數不同有關。在后續設計中應進一步優化材料的匹配性。另外,仿真數據變形量與實測數據變形量存在差值,表明仿真數據的邊界條件、網格劃分、膠層設置還存在優化空間。該研究可用于指導后續的設計工作,以增大探測器低溫工作時的焦面平面度,從而有利于提高探測器的光學響應度。

結論

為滿足航天等領域的特殊需求,紅外焦平面探測器的陣列規模日益擴大,多層結構的低溫熱失配形變導致的杜瓦可靠性問題愈發突出。本文對超長線列紅外探測器開展了焦面低溫形變研究,針對多層結構粘接造成的低溫形變進行了理論仿真;設計了探測器工作溫度下焦面低溫形變的測試方法(測試精度達1 μm)。該方法可規避體積較大的制冷型紅外探測器工作狀態下由制冷機、真空泵帶來的振動影響,數據說服力較強。

對于本文研究的紅外探測器組件來說,低溫下焦面呈拱形,對比分析面形測試結果與仿真計算之間的誤差,驗證仿真結果的合理性。在以后的探測器設計中,通過對模型的精準仿真可以有效評估焦面的變形。未來可選擇線膨脹系數更匹配的材料,提升探測器低溫工作時的焦面平面度,從而提高探測器的光學響應度。

審核編輯:劉清

-

CCD

+關注

關注

32文章

879瀏覽量

142131 -

仿真器

+關注

關注

14文章

1016瀏覽量

83633 -

SiC

+關注

關注

29文章

2760瀏覽量

62452 -

紅外探測器

+關注

關注

5文章

287瀏覽量

18049 -

芯片封裝

+關注

關注

11文章

479瀏覽量

30567

原文標題:超長線列紅外探測器組件的低溫面形研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區別

VirtualLab:通用探測器

什么是紅外輻射?紅外探測器的分類

基于長線列紅外焦平面探測器冷箱組件開展焦面熱應力變形研究

基于長線列紅外焦平面探測器冷箱組件開展焦面熱應力變形研究

評論