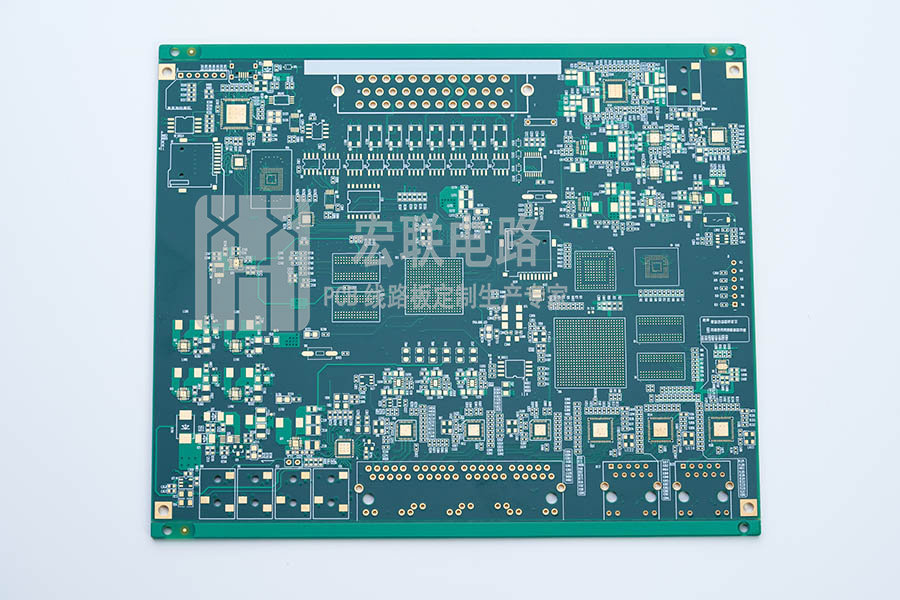

隨著電子信息技術的迅速發展,電子產品的功能越來越復雜、性能越來越優越、體積越來越小、重量越來越輕……因此對印制板的要求也越來越高,比如其導線越來越細、導通孔越來越小、布線密度越來越高等等。

埋、盲孔印制板的生產在行業內已相當普遍,且其類型也越來越復雜,就目前來講,埋、盲孔的形成方式主要有激光成孔、等離子蝕孔、化學蝕孔、機械鉆孔等多種方法。

在HDI板生產制造過程中,壓合便是必須存在的一道工序,壓合的生產工藝就直接影響了HDI板成品的可靠性,壓合的方法也尤為重要,本文主要介紹HDI(盲、埋孔)板的壓合工藝問題。

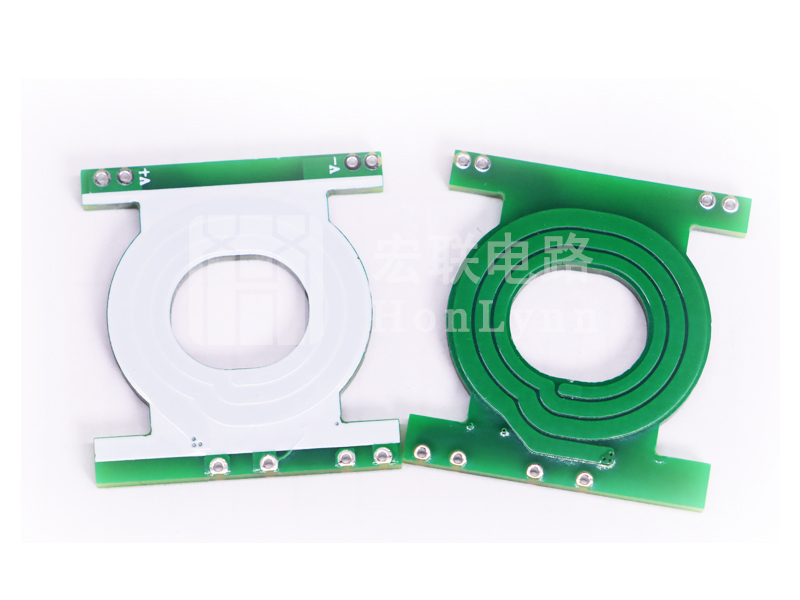

機械盲孔板壓合

壓合是利用高溫高壓使半固化片受熱融化,并使其流動,再轉變為固化片,從而將一塊或多塊內層蝕刻后的板(經黑化或棕化處理)以及銅箔粘合成一塊多層板的制程。

給大家介紹一種4層機械盲孔板壓合的方法,其步驟如下:

第一步,開2張芯板的板料;

第二步,鉆1-2層盲孔;

第三步,保護第一層,做第二層線路;

第四步,壓第三層銅箔;

第五步,鉆1-3層盲孔;

第六步,保護第一層,做第三層線路;

第七步,壓底層的單面板。

肯定有人問為什么底層不能直接壓銅箔,而是壓單面板呢?因為板疊層厚度不均勻,如果一張芯板在同一面壓合2次會導致板翹。而用此壓合方法,有效改善了盲、埋孔板熱壓過程,出現較大的翹曲度帶來產品不良的問題。

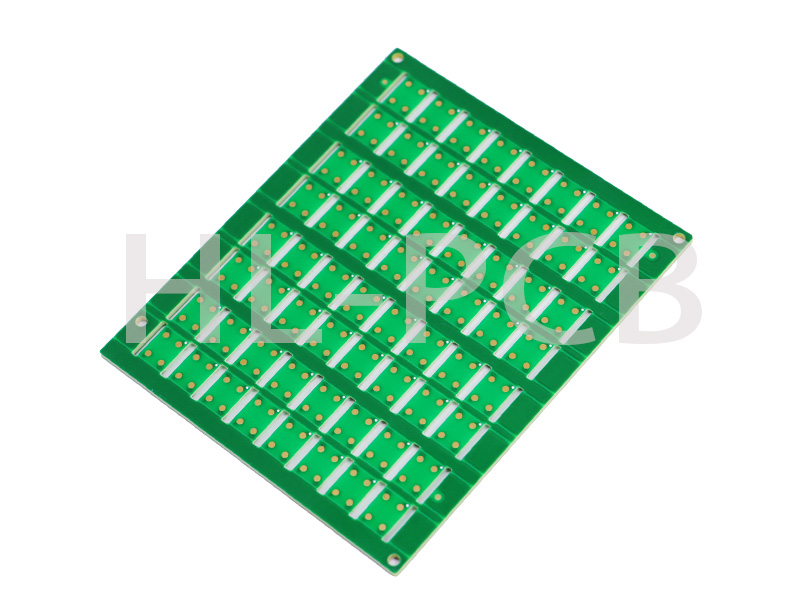

多層板壓合工藝

對于6層及以上層數板,必須對兩個內層或多個內層板進行預定位,使不同層的孔及線路有良好的對位關系。

柳釘定位:將預先鉆好定位孔的內層板及半固化片,按排版順序套在裝有柳釘的模板上,再用沖釘器沖壓柳釘使其定位。

焊點定位:將預先鉆好定位孔的內層板及半固化片,按排版順序套在裝有定位的模板上,再通過加熱幾個固定點,利用半固化片受熱融化凝固定位。

可以參考下圖:4層板壓合工序的疊層順序

壓合前需預補償

高多層板HDI壓合,層數越多壓合公差越大,根據盲、埋孔的結構,部分板子需要兩三次壓合甚至更多,壓合容易層偏,所以需要在做內層前,先把偏差的漲縮系數預算好,預先做好補償,避免偏差太大導致壓合后無法生產。

多層板漲縮檢測方法的特征在于:通過前期壓合后,生產板確定漲縮系數;通過漲縮系數,修改漲縮鉆帶及內層光繪文件;根據漲縮鉆帶,將對應的生產板鉆孔處理。這樣可以有效減少壓合板漲縮測量流程,并提高鉆孔生產效率,可快速轉至下工序生產。

推薦使用華秋DFM軟件,支持HDI(盲、埋孔)多次層壓前預補償,且該工具可以用于輔助校驗生產工藝是否標準,其PCB裸板分析功能,包括19大項52小項檢查,PCBA裝配分析功能,包括10大項234小項分析。

還可結合PCB板的實際情況,來進行物理參數的設定,盡量增加PCB生產的工藝窗口,采用最成熟的加工工藝和參數,降低加工難度,提高成品率,減少后期PCB制作的成本和周期。

-

HDI

+關注

關注

6文章

192瀏覽量

21273 -

印制板

+關注

關注

9文章

234瀏覽量

22446 -

可制造性

+關注

關注

0文章

22瀏覽量

6911

發布評論請先 登錄

相關推薦

什么是HDI?PCB設計基礎與HDI PCB制造工藝

可制造性拓展篇│HDI(盲、埋孔)板壓合問題

可制造性拓展篇│HDI(盲、埋孔)板壓合問題

評論