本文主要工作:

1.本文介紹了一種測量MEMS梳狀驅動器動、靜態電容的方法。采用了的峰值檢測方法對調制信號進行解調,提高了動態電容的精度。

2.采用標準測量裝置Agilent E4980A進行靜態標定。標定結果表明,在0.98 pF和2 pF的允許測量范圍內,電容值與電壓具有良好的線性關系。

3.通過動態精度實驗驗證了該裝置的精度。測試結果表明,最大相對誤差僅為0.02%。證明了這種方法的正確性。

4.在諧振MEMS陀螺上制作了梳狀驅動器,并對其諧振頻率和Q因子進行了測量。測試的諧振頻率為2.3096 kHz, Q因子為312.5。

一、梳狀結構的工作與測量原理

MEMS梳狀執行器簡單工作原理如下圖所示。

它主要由可動梳齒、固定梳齒、懸臂梁、錨桿和襯底組成。在工作過程中,驅動部分上電,施加驅動電壓Vd。在固定梳齒與可動梳齒之間靜電力的作用下,可動梳齒與可動梳齒在X方向上產生相對位移,在檢測部分也產生相等的位移。如果在執行器上施加一個頻率接近梳齒諧振頻率的偏置正弦電壓,該執行器將處于諧振狀態。在工作狀態下存在電容交替變化,從敏感元件中提取該輸出信號繼而可以得到加速度的大小。

微電容測量方法的原理如下圖所示。

該系統主要由C/V轉換調制電路、峰值檢測解調電路、二階低通濾波系統和數字顯示元件組成。采用C/V轉換電路將現有的動態微電容通過調制的方式轉換為電壓信號,其中需要一個正弦波信號發生器作為載波,載波的頻率約為100KHz。峰值檢測解調電路采用兩級峰值采樣保持電路進行解調,解調動態信號的頻率等于動態電容的頻率,其振幅與微電容的變化成正比。該方法主要采用二階低通濾波系統對噪聲信號進行濾波,以提高系統的可靠性。數字顯示元件是將模擬信號轉換為數字信號,使其能夠被讀取。

二、動態測量系統的理論分析

從系統的工作原理出發,將該系統分為五個主要組成部分。

1、C/V轉換調制電路

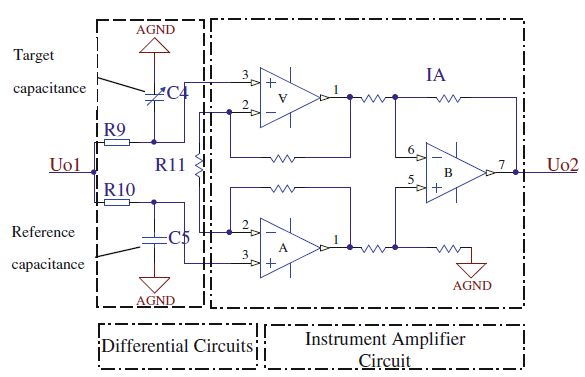

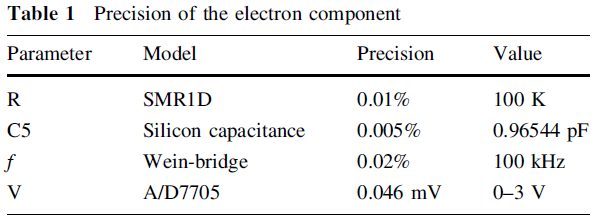

C/V調制電路的工作電路如下圖所示。

上圖中C4為待測動態電容,C5為參考電容。在轉換載波信號的過程中,為了實現載波信號的調幅,分別將Uo1輸入到兩個差分電路中。然后利用儀器放大器(IA)實現微弱信號的放大。

根據C/V電路的實現方法,調制電壓Uo2與Uo1之間的關系可以表示為:

其中

調制后的電壓Uo2為:

從以上調制圖中可以看出,當載波信號被調制時,其振幅會發生變化。調制信號的包絡線也是正弦,其頻率等于C4的頻率。因為該調制信號為對稱波,所以在實際測量時選擇波的上半部作為測量電壓。

2、載波產生電路

正弦波載波信號發生器主要用于為系統提供調制信號。電路圖如下。

為了實現自振的目的,R1和R2, C1和C2必須相等,取R1 = R2 = R0, C1 = C2 = C0, 則Uo1可以表示為

上式可寫為:

其中Uo1為正弦波信號,UGS為結型場效應晶體管(JFET)的柵極電壓,UD為二極管的正向電壓。幅值與調制載波信號的頻率無關。

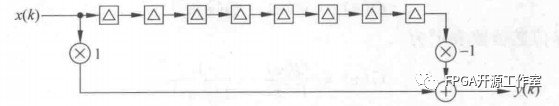

3、峰值檢測解調電路

該系統采用峰值檢測解調電路,通過兩級峰值檢測電路對可用信號進行解調。

在該方法中,解調信號的峰值與待測電容成正比。為方便測量,選擇峰的上半部分作為檢測電壓。利用簡單保持法,得到了對稱調制信號。它的頻率等于動態電容,振幅與待測電容成正比。

三、對測量系統進行了簡單的分析

根據誤差理論,微電容的測量誤差是由系統所有電子元件引起的,可以表示為

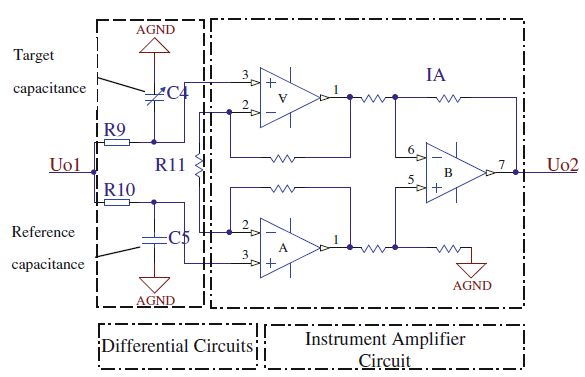

系統的測量精度與R、C5、Vmax、f有關,各部件在制造時進行精度標定,其值如表1所示。

在本表中,f為載波信號的頻率。Vmax可由16位AD轉換器讀取。參考電容C5采用微硅電容,具有高穩定性的性能,其值由高精度Agilent E4980A測量。一般情況下,MEMS電容值為pF量級。該系統的最大值可根據所設計的梳齒執行器的實際值設計為2 pF(對應的測量精度為237 aF)。

對應的輸出峰值電壓為3v。在0和3v范圍內,隨著測量電壓的降低,△V與V的相對誤差相應增大,同時降低了測量電容的精度。隨著相對誤差的減小,C4電容值相應增大。如果值小于1 pF,直線會變得非常陡峭,很難求解。因此,為了得到理想的結果,將相對誤差定義為0.1%。此時電容值為0.98 pF,對應的精度為51 aF。

四、實驗和討論

1、靜態校準

使用Agilent E4980A對該裝置進行靜態標定,

在實驗過程中,首先用標準裝置對8個值在12 pF左右的試件分別進行測量并記錄。然后,將這些試樣移至所制備的系統中,以獲得相應的電壓。從而得到微電容與電壓之間的關系。下表為微電容與輸出電壓關系的實測結果。

對應關系圖如下

從圖中可以看出,微電容與輸出電壓具有良好的線性關系。利用最小二乘法,它們之間的關系可以表示為

2、 MEMS梳狀執行機構的動態測量

為了測試系統的動態性能,在MEMS陀螺儀的質量校核基礎上制作了MEMS梳齒執行器并進行了動態實驗。在實驗過程中,首先對執行器施加標準正弦驅動電壓,使其處于動態工作狀態。在另一側進行檢測,該測量系統將電容的動態頻率轉換為動態電壓。信號解調示意圖如下。

由測試值可知,驅動頻率與被測頻率的相對誤差最大,僅為0.02%,說明該方法適用于動態測量。

3、諧振頻率及品質因數測量

諧振頻率和品質因數(Q)是反映諧振陀螺性能的兩個重要參數。在實驗過程中,對器件分別施加了一系列正弦驅動電壓。它們的振幅相等,驅動頻率逐漸增加。然后記錄與微電容成正比的輸出電壓。由記錄結果可知,隨著驅動頻率的增加,梳齒的位移也相應增大。當達到2.3096 kHz時,輸出電壓達到峰值,此時諧振頻率為2.3096 kHz。隨著頻率的不斷增加,位移逐漸減小。經過實驗測量品質因數Q為312.5。

-

驅動器

+關注

關注

52文章

8168瀏覽量

146053 -

諧振器

+關注

關注

4文章

1131瀏覽量

65866 -

信號發生器

+關注

關注

28文章

1456瀏覽量

108662 -

MEMS技術

+關注

關注

0文章

141瀏覽量

21116 -

差分電路

+關注

關注

2文章

58瀏覽量

23449

發布評論請先 登錄

相關推薦

介紹一種測量MEMS梳狀驅動器微電容的方法

介紹一種測量MEMS梳狀驅動器微電容的方法

評論