使用脈寬調制(PWM)控制技術的電機驅動系統在逆變器中會遇到高頻開關損耗,而高頻電機損耗與電流紋波有關。這意味著必須在系統級別存在必須調查的權衡。為了了解這些電機損耗與開關頻率的關系,進行了不同的研究。但是,其中大多數僅適用于與絕緣柵雙極晶體管(IGBT)一起使用的頻率,通常高達20 kHz。

英飛凌使用碳化硅(SiC)和氮化鎵(GaN)寬帶隙(WBG)開關,將仿真和實驗方法相結合,研究了較高開關頻率對逆變器和電機效率(高達50 kHz)的影響。本文詳細介紹了所使用的方法,并討論了模擬和實驗測試的結果。

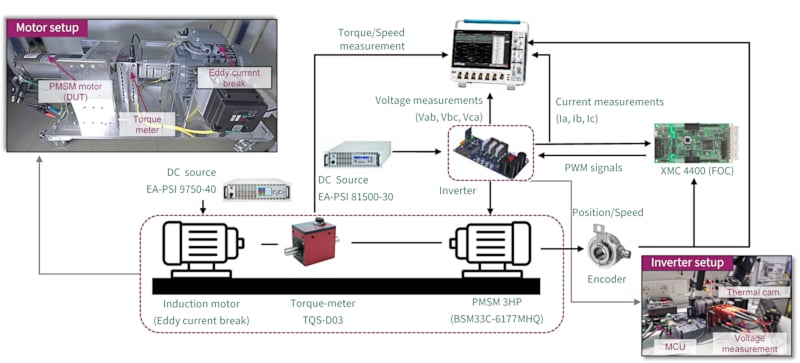

測試和測量設置

逆變器設計由三個半橋組成,使用三個子板模塊實現。這種方法的優點是簡化并加快了不同開關技術的測試。該逆變器具有六個獨立的 55 mΩ 開關,采用 CoolGaN 600 V 增強模式功率晶體管和 CoolSiC 650 V 的 TOLL 封裝器件選項,由 EiceDRIVER 2EDF7175F 雙通道柵極驅動器驅動。

來自主板隔離電源的低側和高側偏置電壓可針對不同的寬帶隙技術(SiC 18 V和GaN 10 V)進行調節。為了確保對電機驅動逆變器中的功率開關的精確控制,XENSIV TLI4971主板上的霍爾效應電流傳感器測量逆變器相電流。這些信號由XMC XMC4400微控制器處理,該微控制器還使用位置傳感器對永磁同步電機(PMSM)速度執行磁場定向控制(FOC)。

- 表 1. 永磁同步電機參數*

| 參數 | BSM33C-6177MHQ |

|---|---|

| 電壓 | 320 V |

| 當前 | 12.5 安培 |

| 權力 | 3 馬力 |

| 速度 | 1800 轉/分 |

| 電感 | 5.2毫高 |

| 電阻 | 1 Ω |

感應電機充當渦流制動器,將各種電流施加到感應電機的繞組上,以改變軸扭矩。使用感應電機制動器還可以確保平穩的負載扭矩,同時防止齒槽效應。

用于評估WBG開關器件影響的電路板和測試設置如圖1所示。

* 圖1. 測試板和測量設備。圖片由 Bodo 的動力系統提供 [PDF]*

逆變器功率損耗

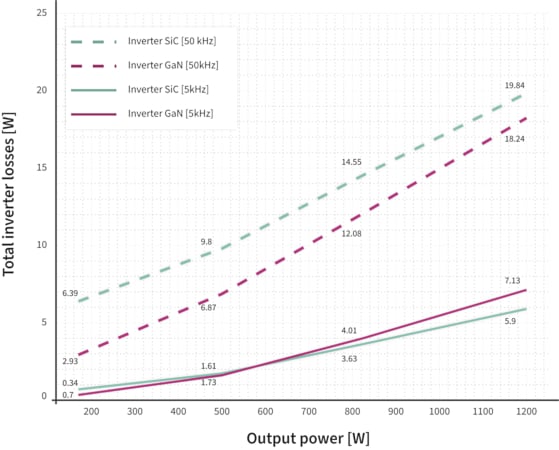

當直流電轉換為交流電時,電機逆變器中的能量會損失。這是由于逆變器組件中的電阻損耗、電力電子設備中的開關損耗和無源器件中的電磁損耗共同造成的。能量損失量取決于逆變器的設計和規格,并與逆變器運行的逆變器的開關頻率直接相關。

由于發生更多的開關事件,開關頻率越高,開關損耗就越高。因此,選擇合適的逆變器開關頻率對于優化電機驅動系統的整體效率非常重要。最終,為了確定特定電機逆變器設置的最佳開關頻率,折衷是必要的。為幫助降低逆變器功率損耗而選擇的功率半導體器件技術取決于許多因素,包括電壓、電流、開關頻率、占空比、電壓變化率 (dv/dt) 和柵極電阻 (Rg)。

圖 2 顯示了額定電壓為 600-650 V 的 GaN 和 SiC 功率開關器件在 320 V 和 8 A 下從最低到最高開關頻率的仿真功率損耗(使用 PLECS)。在較低頻率(5-10 kHz)下,SiC開關比GaN略有優勢。然而,在20-50 kHz范圍內,與SiC相比,GaN器件的功率損耗明顯更低。然而,優化電機驅動系統的性能和效率還需要考慮電源技術和器件特性。

* 圖2. PLEC模擬不同開關器件在不同頻率上的逆變器損耗。圖片由 Bodo 的動力系統提供 [PDF]*

電機功率損耗

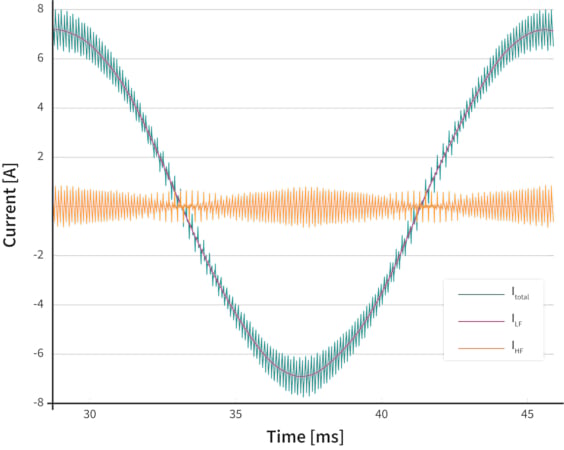

在這項研究中,重點是電機高頻損耗。將測量分為高頻和低頻分量是使用連續低通濾波器的迭代過程完成的。圖3顯示了由辨別產生的電流測量結果。對于電壓,也應用了類似的分離過程。

* 圖3. 分離高頻和低頻電流。圖片由 Bodo 的動力系統提供 [PDF]*

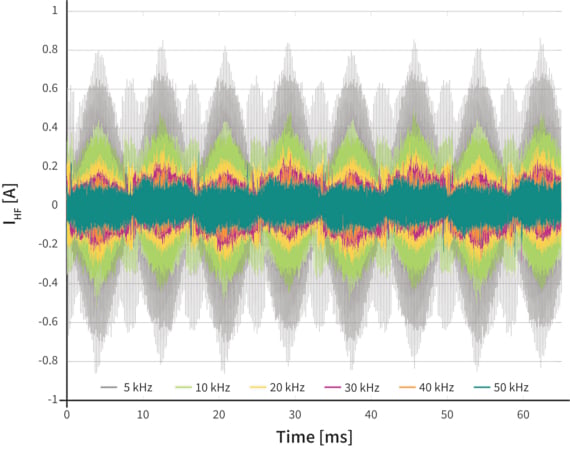

* 圖4. 高頻電流分量。圖片由 Bodo 的動力系統提供 [PDF]*

圖4顯示了執行電流調理后的高頻相電流。正如預期的那樣,在較高的開關頻率下,電流紋波的大小較低,這種減少的電流紋波也有助于減少電機中的能量損失。

高頻運行時的電機功率損耗

電機驅動器中的高頻功率損耗可以使用以下公式計算:

LossessHF=(VabHFIaHF+VbcHFIbHF+VcaHFIcHF+VabHFIbHF+VbcHFIcHF+VcaHFIaHF)/3

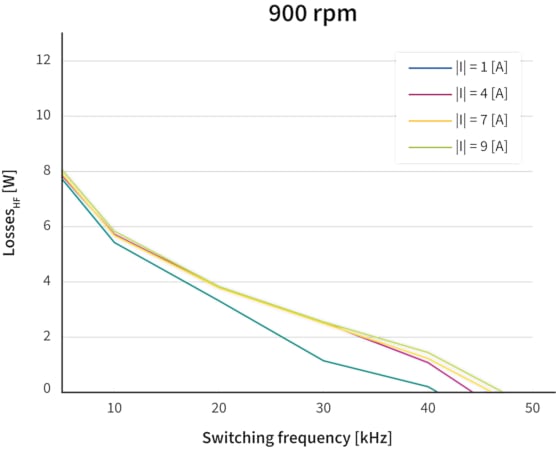

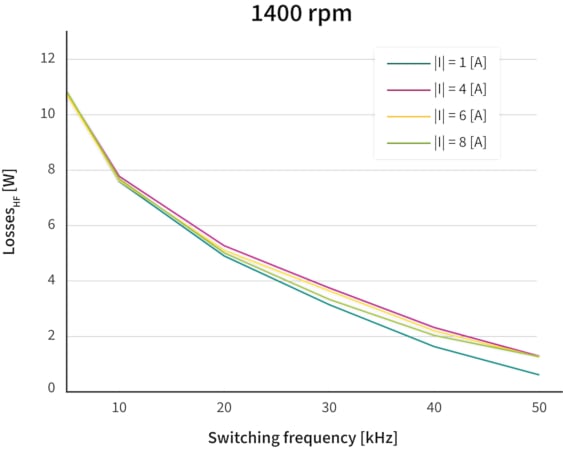

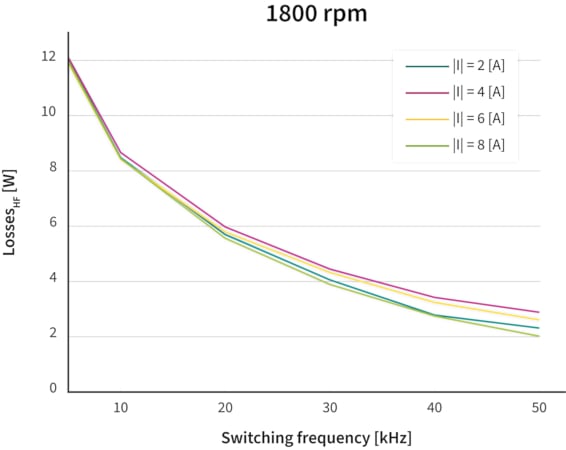

不同電機轉速下不同開關頻率下的高頻功率損耗如圖5所示,其中(|I|=sqrt{I^{2} 3z7dhrbd+I^{2} {q}}).900 rpm 和 50 kHz 時的高頻損耗太小,無法顯示。

結果表明,開關頻率對高頻電機損耗有明顯影響,高頻功率損耗顯著降低。最高損耗發生在 1800 rpm 和 5 kHz 時。對于該工作點,損耗約為12 W,而對于相同的速度和50 kHz開關頻率,損耗僅為2 W,表示節能10 W。

圖片由 Bodo 的動力系統提供 [PDF]

圖片由 Bodo 的動力系統提供 [PDF]

* 圖5. 各種電機轉速下的高頻損耗。圖片由 Bodo 的動力系統提供 [PDF]*

另一個關鍵結果是高頻損耗取決于電機的轉速,可能是由于磁體中的渦流在更快的速度下增加。鐵損是另一個隨速度變化的特征,磁滯隨著電機速度的增加而上升,也會影響電機的功率損耗量。

整體系統損耗

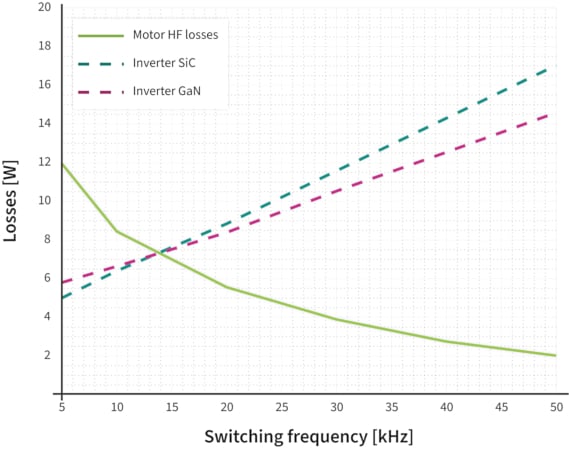

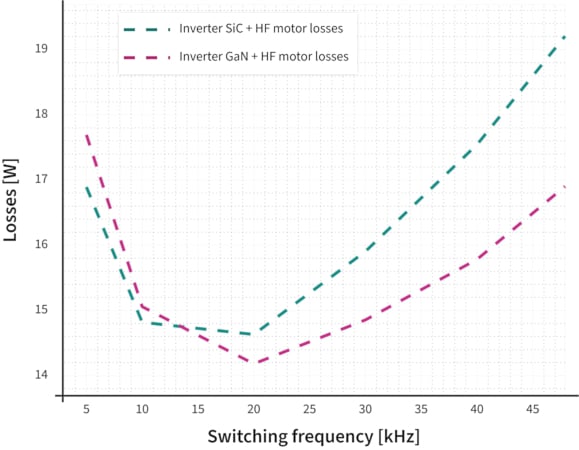

負載、速度和溫度等參數會影響電機驅動系統的效率。減少相對于輸出功率的能量損失可提供最佳的電機運行效率。對高頻電機和逆變器損耗組合的分析(圖6)表明,當以1800 rpm的標稱轉速和50%額定負載(1.1 kW)運行時,在20 kHz的開關頻率下實現了最佳工作點(電機驅動系統相對于其輸出功率的損耗最低)。

保持盡可能接近該點的操作對于最大限度地降低功耗至關重要。圖6確認,工作開關頻率的選擇需要在系統級進行評估。這種選擇涉及考慮逆變器和電機中使用的設備技術。使用不同的開關技術可以改變最佳工作開關頻率和系統經歷的功率損耗。

圖片由 Bodo 的動力系統提供 [PDF]

* 圖6. 確定整體系統損耗和最佳工作點。圖片由 Bodo 的動力系統提供 [PDF]*

世界銀行集團開關器件摘要

當使用寬帶隙開關器件時,在較高開關頻率下運行的電機驅動系統可以提供更高的整體系統效率。但是,由于逆變器和電機損耗之間的折衷,應仔細選擇開關頻率。

實驗結果表明,在較高的開關頻率下,電機高頻功率損耗降低。但是,需要進一步分析電機軸承和繞組在高開關頻率和更快轉換(dv/dt、di/dt)下的使用壽命的影響。此外,較高開關頻率對低頻損耗的影響也需要進一步研究。

新的電機設計必須考慮WBG設備的潛力,以滿足未來的效率需求。此外,未來的電機設計還應有助于解決與更高開關頻率相關的問題(例如,軸承和繞組的磨損等)。

-

逆變器

+關注

關注

283文章

4687瀏覽量

206290 -

電機

+關注

關注

142文章

8932瀏覽量

145091 -

晶體管

+關注

關注

77文章

9634瀏覽量

137844 -

開關頻率

+關注

關注

2文章

87瀏覽量

21424

發布評論請先 登錄

相關推薦

光伏逆變器轉換效率測試方案

請問開關頻率跟電機轉速有關系嗎?

200V交流伺服驅動器的三相高PWM逆變器全部設計資料

使用UCC5870-Q1和UCC5871-Q1增加HEV/EV牽引逆變器的效率

用于電機集成的400W逆變器設計方案

高功率密度碳化硅MOSFET軟開關三相逆變器損耗分析

如何使用碳化硅器件實現高效率光伏逆變器的研究

電動汽車逆變器和電機的實時效率測量

電動汽車逆變器和電機的實時效率測量

電動汽車逆變器和電機的實時效率測量

水下航行器電機的SiC MOSFET逆變器設計

高開關頻率對逆變器和電機效率的影響

高開關頻率對逆變器和電機效率的影響

評論