摘要:

分析表明,焊接界面粗糙,平整度較差時,楔形魚尾狀根部容易受傷或粘接不牢固,導致鍵合拉力強度過低。為了提高金絲鍵合工藝可靠性,可以采用補球的工藝,在第二焊點魚尾上種植一個金絲安全球,提高鍵合引線第二焊點連接強度,闡述安全球放置位置不當可能出現鍵合引線斷裂、脫健、安全球虛焊的失效,探討第二焊點牢固性的措施,從而提高金絲鍵合質量和可靠性。

0 引言

金絲鍵合工藝是集成電路封裝環節上的關鍵工序,廣泛運用與厚膜混合集成電路,單片集成電路中芯片和外殼引腳之間的互連。絲網印刷工藝下的金層界面粗糙,平整度較差,金絲鍵合第二焊點處楔形魚尾狀根部補球過程中經常出現根部受傷或粘接不牢固的問題,導致鍵合拉力強度過低,本文通過對第二焊點牢固性的影響因素進行研究,尋找提高金絲鍵合質量可靠性的方法。

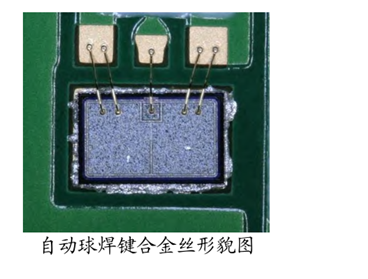

1 金絲第二焊點形貌

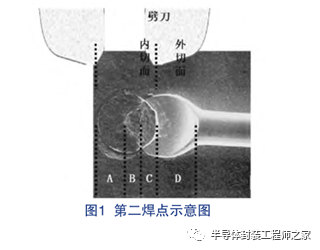

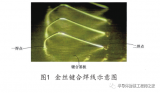

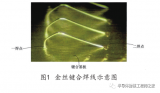

在鍵合設備鍵合過程中與鍵合界面接觸的鍵合劈刀主要是陶瓷管劈刀,其尖端為圓錐形,一根引線鍵合完成后,第一焊點形貌為圓球形,第二焊點形貌為楔形魚尾狀,如圖1所示。

主要可以分為A、B、C、D四個區域。其中,劈刀外切面將金絲壓成魚尾狀,并通過施加和超聲使其與焊盤形成界面鍵合,形成了區域D,區域D 最終形成鍵合第二點。另一方面,劈刀內切面所構成的圓形,在壓力和超聲的作用下,在焊盤上留下了圓形印記,包括區域A、B、C。其中,在劈刀孔中的金絲,依靠劈刀內斜面的作用,與焊盤也形成了一個小的鍵合區域,即區域C。區域B是金絲尾線在焊盤上留下的壓痕。在區域A內,金絲未與焊盤發生作用。

2 補球可靠性影響因素

2.1 劈刀端面選型

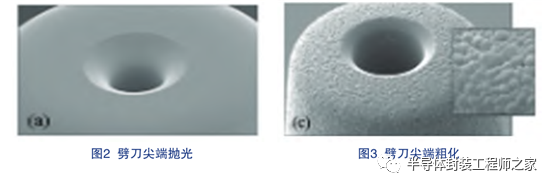

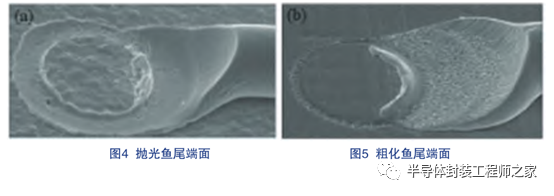

鍵合所使用陶瓷劈刀尖端在第二焊點形成過程中外切面接觸鍵合引線,是形成魚尾的關鍵。鍵合劈刀端面有兩種加工方式(如圖2和圖3),精磨拋光和顆粒粗磨,不同加工的端面,鍵合過程中形成的魚尾寬度和形貌(如圖4和圖5)不一樣。

針對印刷工藝加工的金導帶,使用顆粒加粗加工工藝的劈刀時,在同樣的鍵合工藝參數下,魚尾的伸展面更寬,增加了與金層的接觸面積,提高了魚尾的沾附性,保證了補球的工藝可靠性。

2.2 補球位置偏移距離

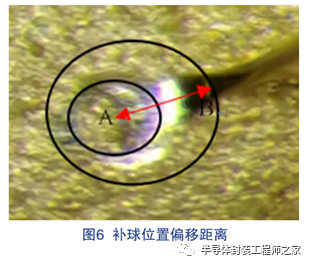

對第二焊點魚尾進行分段劃分,定義安全球圓心到魚尾變形停止位置圓周邊緣水平距離為安全球的偏移距離AB(如圖6),可以通過調節設備的補球位置偏移值來改變安全球的移動距離,從而改變第二焊點覆蓋魚尾的位置,得到不同的加固效果。

安全球覆蓋焊點魚尾的面積為安全球覆蓋面積,通過對不同安全偏移距離和覆蓋面積進行對比試驗,研究最優的第二焊點補球工藝條件,使第二焊點粘接強度可以得到提高。

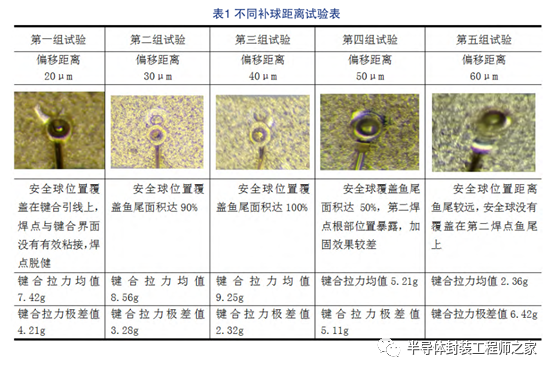

調整焊球的偏移距離,對不同偏移距離補球后的鍵合引線做鍵合拉力測試,每種偏移距離鍵合10根25μm絲徑的金絲,鍵合完成后對比不同試驗組的鍵合拉力試驗(見表1)。

2.3 產品外殼固定程度

在鍵合第二焊點焊接過程中,鍵合劈刀會向鍵合界面試加超聲振動外,還會試加一個垂直向下的壓力。若在這個過程中,產品外殼因鍵合載具的因素導致產品外殼沒有牢牢夾持在夾具中時,產品外殼松動,鍵合引線魚尾會在鍵合界面滑動移位,超過程序編程位置。鍵合劈刀從上升打火到垂直下降到補球位置的時,還是會落在滑動偏移之前的位置上,最終導致安全球位置錯位,不能夠準確地覆蓋鍵合焊點魚尾位置(如圖7所示)。

補球位置側面偏移,導致第二焊點不能夠牢固粘接在金層界面上,在后續的篩選過程中,機械振動和高低溫循環下導致極易使鍵合引線從魚尾位置斷裂,導致產品鍵合失效。

3 結語

在第二焊點魚尾上放置安全球,可以明顯提高金絲鍵合第二焊點的牢固性,提高鍵合引線的拉力強度。在保證鍵產品外殼在鍵合夾具沒有位移滑動的前提下,選擇劈刀尖端粗化的劈刀,將安全球放置在根部劈刀壓痕圓心偏移30~40μm的中心位置上,安全球覆蓋第二焊點魚尾面積達到90%~100%時,可以使印刷金層上第二焊點粘接性效果最佳,同時25μm絲徑金絲鍵合拉力≥8g。

審核編輯:湯梓紅

-

集成電路

+關注

關注

5365文章

11151瀏覽量

358314 -

封裝

+關注

關注

125文章

7587瀏覽量

142134 -

工藝

+關注

關注

4文章

546瀏覽量

28692

原文標題:金絲鍵合第二焊點補球工藝的可靠性分析

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PoP的SMT工藝的可靠性

BGA焊接工藝及可靠性分析

基于無鉛工藝的手機芯片UV膠綁定可靠性分析

金絲球焊工藝參數影響性分析和優化驗證

紅外探測器封裝秘籍:高可靠性鍵合工藝全解析

金絲鍵合第二焊點補球工藝的可靠性分析

金絲鍵合第二焊點補球工藝的可靠性分析

評論