綠色倡議持續推動工業、航空航天和國防應用,尤其是運輸行業的電力電子系統設計轉型。碳化硅(SiC)是引領這一趨勢的核心技術,可提供多種新功能不斷推動車輛和飛機實現電氣化,從而減少溫室氣體(GHG)排放。

碳化硅解決方案支持以更小、更輕和更高效的電氣方案取代飛機的氣動和液壓系統,為機載交流發電機、執行機構和輔助動力裝置(APU)供電。這類解決方案還可以減少這些系統的維護需求。但是,SiC技術最顯著的貢獻體現在其所肩負實現商用運輸車輛電氣化的使命上,這些車輛是世界上最大的GHG排放源之一。隨著1700V金屬氧化物半導體場效應晶體管(MOSFET)和可配置數字柵極驅動技術的問世,現今的SiC解決方案使設計人員能夠讓這些系統以最少的能源消耗產生最大的生產力。

1700V SiC MOSFET的優勢

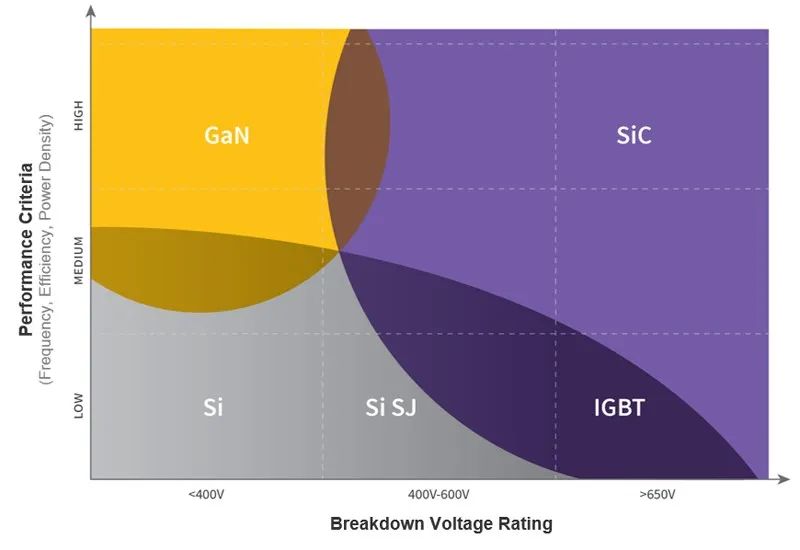

改用1700V MOSFET后,SiC技術的功率轉換優勢已經擴展到電動商用和重型車輛以及輕軌牽引和輔助動力領域。這類器件支持現今和未來的汽車動力系統,并且正在迅速取代老舊的硅MOSFET和絕緣柵雙極晶體管(IGBT)。它們能夠滿足世界上一些最大的二氧化碳(CO2)當量GHG排放源(包括公共汽車、軌道車輛、中型和重型卡車以及充電基礎設施)的高功率和電壓需求。與硅MOSFET和IGBT相比,這類器件還可以提供更高的系統效率和可靠性,使設計人員能夠縮小輔助動力裝置(APU)和其他關鍵車輛系統的尺寸。

現今的1700V SiC器件可顯著降低開關損耗,僅有硅IGBT的零頭。這樣,設計人員便能提高開關頻率并縮小功率轉換器的尺寸。與IGBT不同,這些器件沒有拐點電壓,因此對于在“輕載條件”下運行的運輸APU(用于大部分時間都處于關閉狀態的火車門)等系統來說,導通損耗也較低。絕大多數應用在其大部分使用壽命期間都在輕載條件下運行,因此設計人員可以利用SiC MOSFET的低開關和導通損耗組合省去散熱器等各種熱管理措施。

現今的高壓SiC MOSFET不僅簡化了電路拓撲結構并減少了元件數量,還在降低成本的同時提高了可靠性。這類器件具有1700V阻斷電壓,可縮小功率轉換器的尺寸,并使設計人員能夠用復雜程度更低的二級電路代替三級電路架構。這有助于將器件數量減少一半甚至更多,同時簡化控制邏輯。

SiC MOSFET的重要注意事項

在選擇適用于重型運輸車輛和其他數兆瓦級應用的SiC MOSFET時,設計人員需要考慮幾個重要因素,其中包括是否使用基于單元電池(也稱為電力電子構件或子模塊)的模塊化解決方案。

過去,單元電池中使用的功率半導體器件一直是1200V到1700V的硅IGBT。與低功率應用十分相似,在單元電池級別部署1700V SiC MOSFET可以提高其功率處理能力和電氣性能。如前面所述,1700V SiC MOSFET的開關損耗要低得多,因此可以增加開關頻率并大幅縮小每塊單元電池的尺寸。此外,1700V的高阻斷電壓還可減少達到相同直流鏈路電壓所需的單元電池數量,最終在降低成本的同時提高系統可靠性。

設計人員還應評估SiC MOSFET的固有體二極管的穩健性。在施加應力前后的漏-源極導通狀態電阻(RDSon)測試中,器件不應表現出明顯的變化。這對于確保它們在經過數小時的恒定正向電流應力后不會降級至關重要,因為器件會傳導反向電流,并在開關周期后對所有剩余能量進行換向。不同供應商供應的器件之間存在很大的差異,因此設計人員必須仔細檢查SiC MOSFET測試結果。許多器件表現出至少某種程度的降級,而另一些甚至可能變得不穩定。若選擇不會降級的SiC MOSFET,則無需外部反并聯二極管,并可節省相關管芯成本和電源模塊的空間。

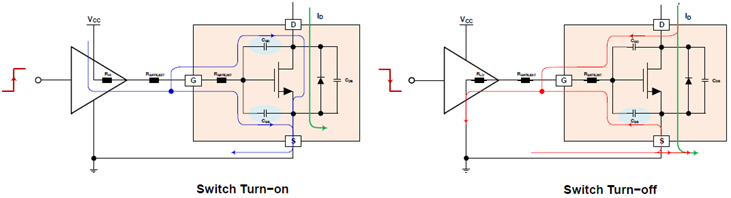

還可能存在一些與具有不同程度潛在不一致性的體二極管性能相關的挑戰,具體情況因器件而異。這可以通過使用可配置數字柵極驅動器調整SiC MOSFET的導通參數來解決。這些驅動器還可用于減輕SiC MOSFET更快開關速度的次級效應,包括噪聲和電磁干擾(EMI),以及由寄生電感和過熱引起的有限短路耐受時間和過壓。可配置數字柵極驅動技術已成為充分發揮SiC技術能力的關鍵。

解決設計難題,同時創造新商機

可配置數字柵極驅動器專為減輕SiC MOSFET更快開關速度的次級效應而設計。與傳統模擬方法相比,除了可將漏-源極電壓(VDS)過沖降低最高達80%之外,它們還可以將開關損耗降低最多50%,并將上市時間縮短多達六個月。這些器件具有最高20A的峰值拉/灌電流能力,并配備帶低電容隔離層的隔離式直流/直流轉換器,可用于脈寬調制信號和故障反饋。此外,它們還可以在提供獨立短路響應的同時實現穩健的故障監視和檢測,與僅通過適用于正常和短路情況的柵極電阻控制關斷斜坡的傳統模擬柵極驅動器相比,可實現更精確的MOSFET導通/關斷控制。即使標準模擬柵極驅動器調整后可與SiC MOSFET搭配使用,它們也無法提供這些功能。

可配置數字柵極驅動器還新增了增強開關功能。這使設計人員能夠探索各種配置,并將其重復用于不同的柵極驅動器參數(例如柵極開關配置文件、系統關鍵型監視器和控制器接口設置),從而顯著縮短開發時間。無需任何硬件更改即可快速為各種應用定制柵極驅動器,從而縮短從評估到生產的開發時間。在設計過程中,控制參數可以隨時修改,并且設計人員還可以根據應用條件需求和SiC MOSFET的降級情況現場更改開關配置文件。

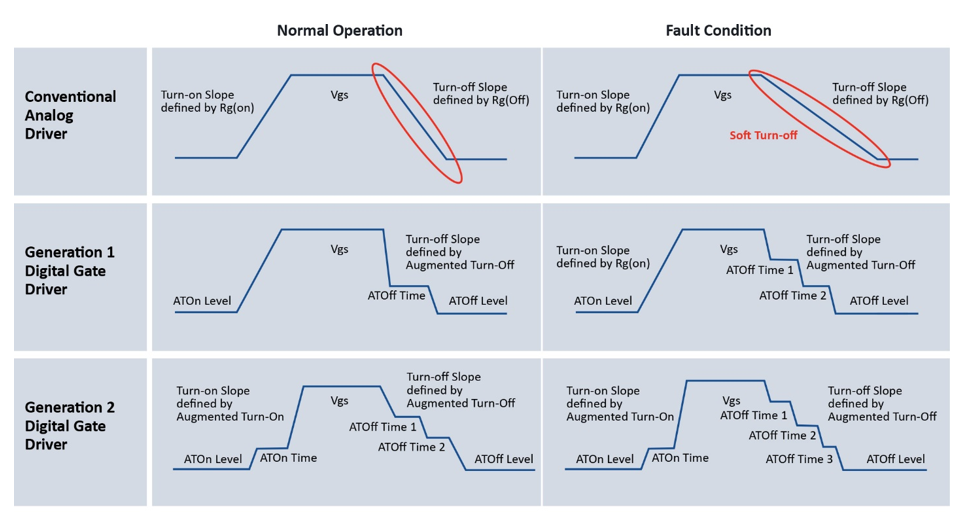

這些增強開關功能仍在不斷改進。與傳統模擬驅動器的單步控制相比,數字柵極驅動現在可提供最多兩個導通控制步驟,同時擁有最多三個關斷控制級別。這可在關斷過程中實現“軟著陸”,如同腳踩在防抱死系統的制動器上。添加第四個短路設置級別可以更精確地控制SiC開關速度的次級效應,并解決過沖、振鈴和關斷能量等變量的問題。利用這些功能,設計人員能夠將更快的開關和更精細的動態多步導通和關斷控制相結合,從而滿足SiC應用日益增長的需求。

電機控制就是其中一個例子。如果電壓變化率(dV/dt)過高,電機的預期使用壽命會因此縮短,保修成本也會相應增高。在更高頻率的電機面世之前,降低SiC開關速度是解決模擬柵極驅動器的這一問題的唯一方法,但這會降低效率。只有借助數字柵極驅動器的可配置增強導通功能,才能對dV/dt進行微調,以快速實現最佳的折中。圖1總結了模擬柵極驅動器和新一代數字柵極驅動器之間的區別。

圖1:傳統模擬柵極驅動器與兩代可配置數字柵極驅動器技術的比較

◆完整解決方案

▎全面的SiC生態系統可滿足評估生產的各種需求。關鍵元件包括柵極驅動器內核、模塊適配器板、SP6LI低電感電源模塊、安裝硬件以及熱敏電阻和直流電壓連接器。應當為可配置軟件提供編程工具包。

模塊適配器板尤為重要。它們可讓設計人員快速配置和重復使用柵極驅動器導通/關斷電壓,從而提高靈活性。這適用于許多不同供應商的SiC MOSFET,覆蓋的正負電壓范圍也十分廣泛,無需任何重新設計。即使SiC MOSFET之前與模擬柵極驅動器搭配使用也是如此。只需重新配置數字柵極驅動器,設計人員便可立即將解決方案投入生產。與此同時,他們可以繼續對柵極驅動器內核和模塊適配器板進行組合搭配,并遵循相同的流程加速投入生產。他們可以利用連接到筆記本電腦的SP6LI低電感電源模塊和相橋臂立即開始測試。

1700V SiC MOSFET電源管理解決方案與數字柵極驅動技術的結合已經對“萬物電氣化”,更具體地說,對重型運輸車輛產生了巨大影響。這種結合使SiC技術能夠支持這類車輛的功率轉換需求,同時提高效率和可靠性。此外,可配置數字柵極驅動器提供了增強開關功能,有助于加速和簡化從設計到生產的整個流程,同時創造一系列新功能,包括根據應用條件需求和SiC MOSFET的降級情況現場更改開關配置文件。

將SiC解決方案整合到整個系統解決方案中之后,可以打造出滿足當今和未來需求的動力系統,大幅減小電氣化地鐵和其他重型運輸車輛中的APU尺寸,從而為容納更多付費乘客騰出更大空間。對設計人員來說,最受歡迎的優勢之一在于,將可配置數字柵極驅動技術用于這些器件后,不再需要將柵極電阻焊接到電路板上來改變行為參數的繁瑣過程。現在,所有這些操作都可以利用按鍵完成,這將有助于更快地實現“萬物電氣化”。

end

-

安富利

+關注

關注

6文章

396瀏覽量

62092

原文標題:碳化硅(SiC)電源管理解決方案搭配可配置數字柵極驅動技術助力實現“萬物電氣化”

文章出處:【微信號:AvnetAsia,微信公眾號:安富利】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統半導體對比

優化電源管理芯片 擁抱汽車電氣化新時代

安森美加速碳化硅創新,助力推進電氣化轉型

碳化硅模塊(SiC模塊/MODULE)大電流下的驅動器研究

碳化硅 (SiC) MOSFET:為汽車電氣化的未來提供動力

Microchip推出3.3 kV XIFM即插即用mSiC? 柵極驅動器 進一步擴展其mSiC 解決方案

碳化硅(SiC)電源管理解決方案搭配可配置數字柵極驅動技術助力實現“萬物電氣化”

碳化硅(SiC)電源管理解決方案搭配可配置數字柵極驅動技術助力實現“萬物電氣化”

評論