使用直接驅動電機解決低速旋轉伺服應用,可以避免隱藏的初始成本,同時在設備的整個生命周期內節省資金。

了解工業直接驅動伺服電機技術,有助于在各種應用中更好地應用伺服電機。什么是直接驅動電機?何時使用直接驅動電機,可以提供比基于傳動的替代方案更好的性能指標?

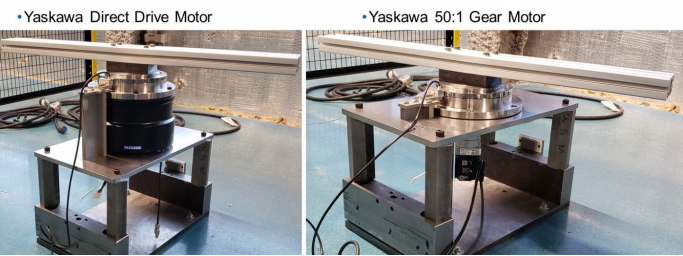

圖1展示了安裝在鋼板上的典型直接驅動電機,配置了手動旋轉法蘭。直接驅動電機具有圓柱形的“甜甜圈”外形,旋轉法蘭中間為一個孔。標準伺服電機通常沒有電機軸。直接驅動電機的旋轉部分仍稱為轉子,沿法蘭有安裝孔。負載直接連接到電機法蘭上。這就是“直接驅動電機”名稱的來源。

不動的部分被稱為定子。這是連接電纜的地方。定子也有安裝孔,用螺栓固定在機架上。直接驅動電機也可以稱為扭矩電機或輪轂電機。

直接驅動電機的扭矩,比標準伺服電機要高得多,但轉速要低得多。它們以轉速換取扭矩,典型情況下,最高轉速只有幾百RPM,而在極高扭矩時只有幾十RPM。

直驅電機的規格和選型

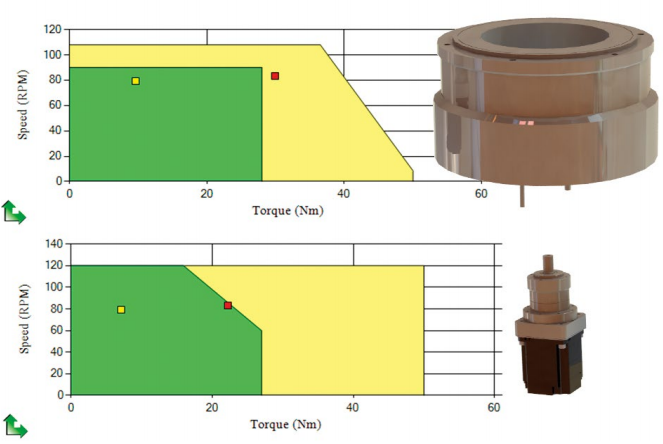

直接驅動電機的轉速-扭矩曲線與伺服電機很像,減速比在 10:1 左右,有時可高達 100:1。圖2顯示了適合齒輪伺服電機或直接驅動電機應用的轉速-扭矩曲線以及RMS和峰值運行點。在本例中,兩個系統均可提供高達約28 Nm的扭矩,在峰值扭矩達到50 Nm時,其最高轉速剛好超過100 RPM。

▲此圖顯示了適合齒輪伺服電機或直接驅動電機應用轉速 - 扭矩曲線以及轉速和峰值運行點。

直驅電機體積顯然要大得多,安裝的法蘭也較寬。兩種電機都適用于這個應用。但即使是最好的變速器,也會增加一定程度的柔性和間隙。因此,直驅電機在執行任務時具有更高的精度、更好的可重復性和更短的穩定時間。

適合直驅電機的應用

對于各種旋轉應用,應該優先使用直接驅動電機而不是齒輪電機。直驅電機應用的轉速相對較低,并且在該裝置的設計中,使用法蘭安裝而不是軸安裝。最常見的應用是旋轉表或旋轉分度器。一個很好的例子是在卷繞應用中驅動線軸,或驅動卷筒以進行打印或切割。機器人機械結構的關節,也可以受益于直接驅動電機的性能和緊湊尺寸。用于拾取和放置的夾具的旋轉定位,或天線、望遠鏡、旋轉部件制造和激光的定位,在這些應用中,直驅電機都可以提供卓越的性能。

直接驅動伺服系統一般不用于直線傳動。線性直接驅動類似于線性電機,它直接驅動負載,以避免在諸如皮帶、螺桿或齒條和小齒輪等機械結構中存在的間隙和柔性。

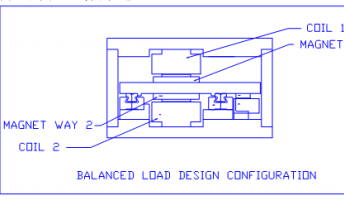

直驅電機的構造

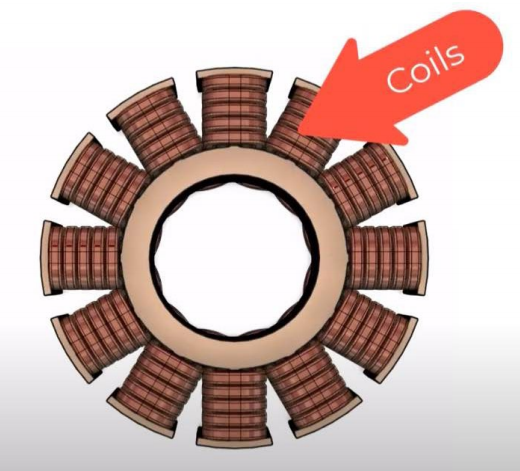

與標準伺服電機一樣,直接驅動電機的轉子由鐵永磁體組成。定子中的線圈產生一個移動磁場,該磁場在所需方向上施加扭矩。通過旋轉編碼器向控制系統提供位置反饋。

▲與標準伺服電機一樣,直接驅動電機的轉子由鐵永磁體組成。定子中的線圈產生一個移動磁場,該磁場在所需方向上施加扭矩。通過旋轉編碼器向控制系統提供位置反饋。

▲存在兩種基本的定子設計;鐵芯和無芯。定子線圈可以纏繞在鐵芯上,這會增加定子中的磁場強度,從而在更小的電機中產生更高的扭矩。無芯意味著線圈中沒有鐵。

有兩種基本的轉子設計:內轉子和外轉子。內轉子在外面有定子線圈。相反的配置是外轉子,定子線圈在里面。對于給定的電機尺寸,內轉子能夠實現最高加轉速。外轉子意味著電機具有更高的轉動慣量,更適合控制高慣性負載。

還有兩種基本的定子設計:鐵芯和無芯。定子線圈可以纏繞在鐵芯上,這會增加定子中的磁場強度,從而在更小的電機中產生更高的扭矩。無芯意味著線圈中沒有鐵。雖然對于給定電機尺寸,無芯電機的扭矩較低,但它可以提供最準確的轉速控制,而沒有扭矩脈動的齒槽扭矩分量。

應了解給定旋轉應用的直接驅動電機替代方案。最流行的是使用行星齒輪或其它齒輪技術,來降低轉速和增加扭矩。使用皮帶和皮帶輪系統也可以達到相同的效果。有時兩者一起使用。

直接驅動電機的初始成本

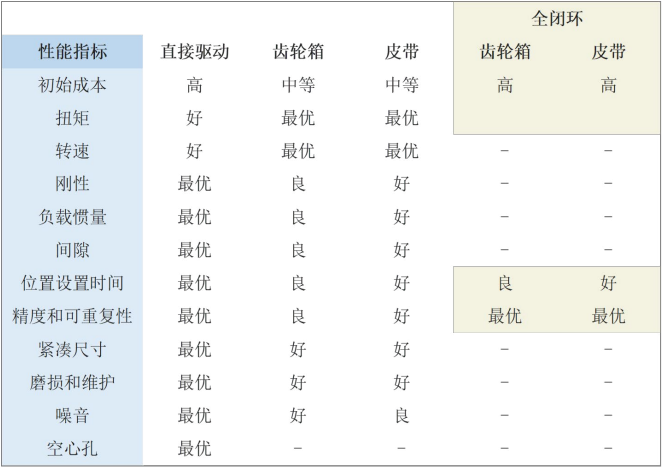

與具有相似扭矩和轉速特性的齒輪或皮帶機構相比,直接驅動在旋轉應用中具有的性能優勢。與其他技術相比,直驅電機在成本、扭矩、轉速、剛性、間隙和其它指標方面也有其優勢和劣勢,這不是一個嚴格和絕對的評價,但是代表了一些行業應用的普遍趨勢。

▲無芯直接驅動電機設計可以提供最精確的轉速控制,且沒有扭矩脈動的齒槽扭矩分量。

讓我們從初始成本開始。皮帶輪傳動的成本明顯低于齒輪箱。但最大減速比約為 3:1。這意味著在低速和高扭矩應用中,需要更大、更昂貴的伺服電機和放大器。直接驅動電機的初始成本仍然高于這兩種基于變速器的替代方案。

除了電機和變速器之外,還有用于支撐負載的聯軸器和額外軸承的成本。集成這些組件會產生設計和工程成本。還需要考慮性能和維護的長期成本。對于低速旋轉應用,直接驅動解決方案是一種簡單的設計,可能會具有最低的初始成本,同時具有最高的長期性能。

剛性和系統振蕩

剛性是最重要的性能特征之一。每個機械連接的部件都具有一定的剛性,即彈簧常數。剛性與每個元件的質量一起,定義了系統的固有振動頻率。如果這些頻率太低,能量的釋放會對電機造成嚴重干擾。這會干擾定位負載的控制系統算法。

▲查看運動控制應用的性能指標,以幫助選擇合適的技術。表格比較了直接驅動、齒輪和皮帶等三個選項。

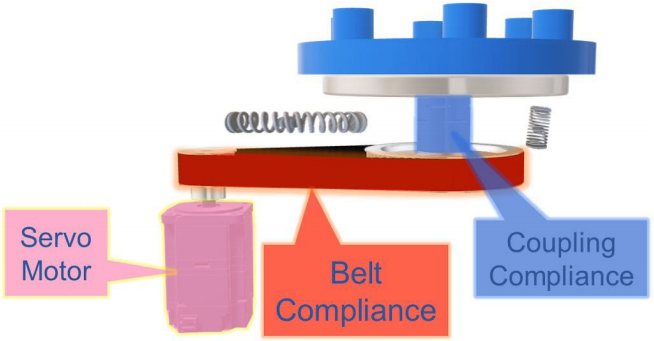

皮帶剛性

在基于皮帶的傳輸中,伺服聯軸器將輸出皮帶輪連接到旋轉負載。負載的重量由環形軸承支撐。皮帶和皮帶輪的比例,實際上被限制在 3:1 左右,如果超過該比例,皮帶的角度會導致與驅動皮帶的皮帶輪的表面接觸過少。嘗試多級皮帶輪或過長的皮帶來改善這種情況通常不切實際。相反,伺服電機通常尺寸較大,以達到低速應用所需的扭矩。在圖 7中,隨著電機開始轉動,皮帶首先根據其彈簧常數偏擺。然后在負載最終移動之前,聯軸器也會偏擺。電機聯軸器、負載聯軸器和長機器軸也會導致剛性損失。

▲隨著電機開始轉動,皮帶首先根據其彈簧常數偏擺。然后在負載最終移動之前,聯軸器也會偏擺。

齒輪剛性

對于齒輪驅動的變速器,伺服聯軸器將齒輪箱輸出連接到旋轉負載。負載的重量再次由環形軸承支撐。行星齒輪箱和多級齒輪箱通常是低間隙和高剛性應用的首選。

齒輪箱的剛性比皮帶高得多,但原理相同。電機拖動輸入齒輪,該齒輪偏擺,從而帶動輸出齒輪,該輸出齒輪也發生一定程度的偏擺。與負載的耦合可能偏擺最大。

▲電機聯軸器、負載聯軸器和長機器軸也會導致剛性損失。

直驅剛性

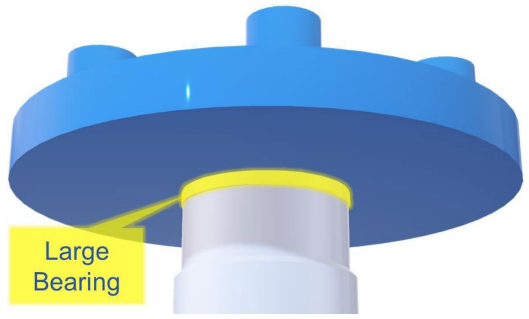

直接驅動電機繞過所有傳輸組件及其柔性以及相關的諧振頻率。直接驅動電機通常配置非常大的軸承,以增加軸向和徑向負載能力。這并不是說沒有諧振。

諧振頻率仍然可以由負載本身產生,或者通過電機和負載之間的任何安裝板或延伸部分產生。電機的定子和機架之間甚至會產生共振,就像在基于傳輸的系統中發現的那樣。但是直接驅動系統的高剛性,會導致超出運行系統允許的高諧振頻率。

負載慣量和加轉速度

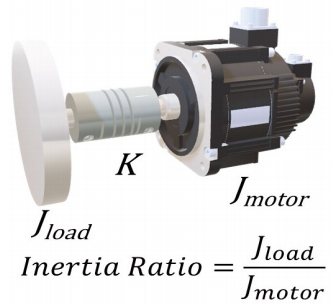

諧振頻率也是負載慣量和電機慣量的函數。在關鍵性能指標中,這被稱為負載與電機慣量比。伺服系統的負載與電機慣量比通常小于10:1,以便通過彈性聯軸器對電機的負載進行可接受的控制。

直接驅動應用不使用彈性聯軸器,因此可以支持更高的慣量比。盡管如此,負載慣量對于直接驅動電機來說還是很重要的,因為根據牛頓第二定律,它會限制加速度和減速度,還會影響軸承壽命。直接驅動電機的低摩擦意味著幾乎所有停止移動負載的動力,都必須由電子驅動系統提供,這也會限制最大負載。

▲直接驅動電機的低摩擦意味著幾乎所有停止移動負載的動力,都必須由電子驅動系統提供,這也會限制最大負載。

間隙和旋轉驅動變速器

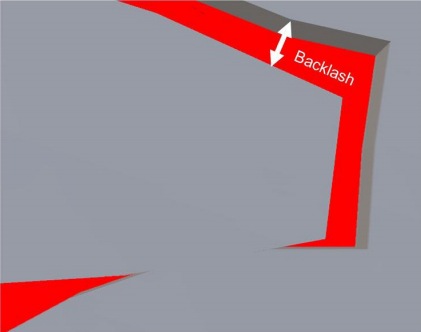

旋轉驅動變速器的性能受到間隙的影響。當機構反轉時,會造成空轉。齒輪箱在驅動鏈輪和輸出鏈輪之間,有一定的間隙。對于皮帶系統,間隙發生在皮帶和皮帶輪的齒之間。

制造商已經開發出方法來減少驅動傳輸中的間隙,并在控制系統中對其進行電子補償。但總會有一定程度的間隙,而且隨著傳輸機構的磨損,它往往會變得更糟。結果是,負載的位置不能完全由電機編碼器的位置確定。并且由于在反轉時負載會在短時間內與電機斷開連接,它還可能導致調諧不穩定和噪聲運營。

▲旋轉驅動變速器的性能受到間隙的影響。當機構反轉時,會造成空轉。

由于在反轉時,負載會在短時間內與電機斷開連接,間隙會導致調諧不穩定和噪聲運行。直接驅動電機是唯一可以實現零間隙的旋轉驅動機構。由于電機與負載直接相連,因此電機編碼器測得的負載位置更接近負載本身。

位置穩定時間

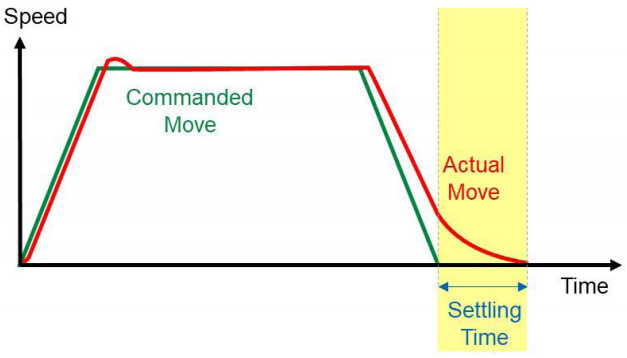

剛性、負載慣量、慣量比和間隙,都是使傳動機構位置穩定時間惡化的關聯因素。位置穩定時間,是指從指令動作結束與機構實際停止之間的延遲。減少這種延遲對于許多具有短程動作的應用尤其重要。等待機器停止,可能占到整個周期相當大的一部分。

請記住,這些傳動機構的位置由旋轉伺服電機的編碼器測量。編碼器可以顯示負載以較短的時間穩定下來。這意味著編碼器已停止移動。負載可能仍在運動中,尚未穩定或正經歷振動和振蕩。

傳輸系統的剛性和間隙會干擾通過編碼器測量的穩定時間。然而,在直接驅動電機中,編碼器本質上是固定在負載本身上的,報告負載的真實穩定時間。由于其高剛性和零間隙,通過良好的調整可以顯著減少直接驅動電機的穩定時間,同時還需要盡可能的減輕源自負載本身的振動。

齒輪箱和皮帶可實現的穩定時間,通常受到機械剛性和間隙水平的影響,齒輪箱的性能通常優于皮帶。這些機構的位置是通過旋轉伺服電機的編碼器測量的。

編碼器可能表示負載已以較短的建立時間穩定,但它的真正含義是編碼器已停止移動。負載可能仍在運動中但尚未穩定,或者可能正在經歷振動。

傳動裝置的剛性和間隙會干擾通過編碼器測量穩定時間。在直接驅動電機中,編碼器基本上是固定在負載本身上,用于報告負載的真實穩定時間。

▲位置穩定時間是移動指令結束與機構停止之間的延遲。減少延遲,對于許多具有短程動作的應用尤其重要。等待機器停止,可能占整個周期相當大的一部分。

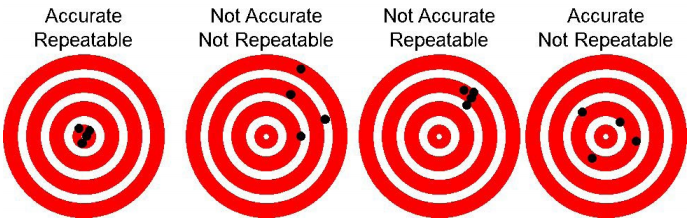

準確性和可重復性

間隙和剛性也有助于機構的定位精度和可重復性。精度是衡量偏離理想狀況的指標。例如,如果命令機器移動90度,它是否正好移動90.000 度?或者如果你從外部測量,它是否只移動了89.999度?通常更重要的是可重復性,也稱為精度。

如果指令為90.000時,機器可以重復移動89.999,那么就調整指令,直到重復移動到所需的位置。

控制系統測量編碼器的位置。剛性和間隙給這些測量增加了不確定性因素。此外,齒輪箱或皮帶系統的制造過程也會影響精度和可重復性。只有采用自然設計的直接驅動電機,才能直接測量負載并移動負載,而不會出現旋轉驅動變速器中存在的間隙和柔性問題。

▲直接驅動電機的設計,直接測量負載并移動負載,而不會出現旋轉驅動變速器中存在的間隙和柔性問題。

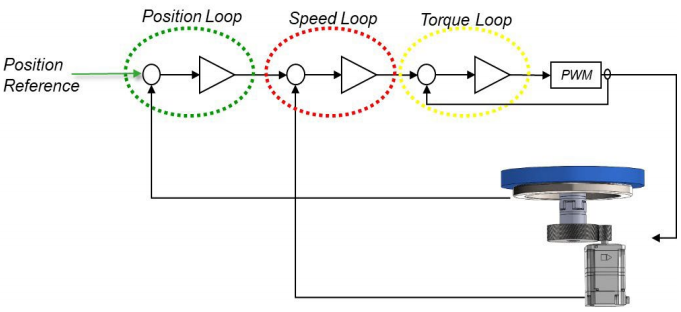

全閉環運行

如果應用需要,為什么不通過在負載上添加旋轉編碼器來補償齒輪箱或皮帶傳動裝置的間隙和剛性?是的,這是可能的,業內使用的一個術語是全閉環。

全閉環運行允許旋轉電機的位置環,通過直接安裝在負載上的附加旋轉編碼器來閉合。這提高了可重復性和精確性,但對提高剛性、穩定時間和磨損沒有太大作用。由于會顯著增加成本和復雜性,所以很少會像這樣添加外部旋轉編碼器。

▲全閉環允許旋轉電機的位置環,通過直接安裝在負載上的附加旋轉編碼器來閉合。這提高了可重復性和準確性,但對提高剛性、穩定時間和磨損沒有太大作用。

穩定時間對機器的影響

實際上,機器可能會由于穩定時間性能不佳而浪費錢,在伺服電機選型過程中很少會考慮這一點。在圖 14所示的裝置中,具有相似功率容量的直接驅動電機和齒輪電機,以相同的運動曲線運行相同的負載。

行星齒輪減速比為 50:1,額定間隙小于5弧分。移動曲線要求兩個電機在接近其峰值扭矩額定值時加速和減速,并且 RMS 扭矩剛好低于連續額定值。兩臺電機都經過調諧,直到電機編碼器測量的穩定時間接近 50 毫秒。在兩個裝置中,外部環形編碼器都安裝在負載上,以從外部測量負載位置以進行分析。這揭示了由齒輪電機驅動負載中的振蕩,否則電機的編碼器看不到這些。

▲在許多應用中,選擇直接驅動電機可能會具有更好的效果。

在直接驅動電機上,兩個編碼器報告的位置始終基本相同。在齒輪電機上,您會看到負載在最終減速期間位于編碼器之前,并在移動結束時振蕩。

這種低頻振蕩源于齒輪箱的間隙和柔性,而不是負載本身的振蕩。直到大約 130 毫秒,它才會穩定在 0.05 度以內。電機編碼器不會顯示這種振蕩,因此在編程序列中需要額外的延遲來等待它穩定下來。

直驅電機的磨損和維護

磨損和維護也是機器性能需要考慮的一部分因素。在直接驅動電機中,主電機軸承是唯一的摩擦和磨損點。這些電機軸承的規格通常適用于極重的負載。齒輪箱和皮帶傳動裝置的其它運動部件都會磨損,可能需要潤滑或其它定期維護。

與直接驅動電機相比,可聽見的噪音也更大。隨著它們的磨損,這些基于傳動機構的性能開始下降。間隙和剛性每天都會變得更糟。期望的位置穩定時間、準確性和可重復性也會隨著時間的推移而不斷下降。

低速旋轉伺服應用的設計注意事項

一般在設計低速、旋轉伺服應用時,強烈建議考慮直接驅動電機。前期成本很容易被性能的提高、設計的簡單性和維護的便利性所抵消。以下是設計時的一些注意事項。

首先,請記住直接驅動電機上的軸承很堅固,可以支撐整個負載的重量。不需要額外的軸承,就像使用齒輪箱或皮帶傳動時一樣。這節省了整個系統的部件成本、設計、工程和維護。

到目前為止,關于剛性的討論僅僅限于傳動部件。然而,機器本身的剛性也發揮了作用。直接驅動電機的穩定性,取決于負載和轉子之間的剛性連接,以及從定子到機器底座的剛性連接。

轉接板和框架結構件必須盡可能堅固。在直接驅動電機施加的極端扭矩下,看起來剛性的東西,可能也會彎曲和偏轉。在任何應用中,不僅僅是直接驅動電機,安裝框架和負載板都可能成為機器振動的來源。

最后,考慮采用超大齒輪電機解決方案來降低直接驅動電機的初始成本,目的是通過編程實現更快的移動來補償較長的穩定時間,這種方案可能很誘人。

但請記住,更快的加速需要更大的扭矩,因此需要更大的放大器、聯軸器和變速器,還可能需要改變機器的框架。確保不要超過負載本身或運動中零件和組件的限制。雖然在相同負載下更大的電機會導致更低的慣量比,但諧振和反諧振頻率會降低,并且更有可能導致振蕩和調諧復雜化。

使用直接驅動電機解決低速旋轉伺服應用,可避免隱藏的初始成本,同時可以在機器的整個生命周期內提供卓越和穩定的性能,從長遠來看可以節省成本。

-

編碼器

+關注

關注

45文章

3601瀏覽量

134201 -

伺服電機

+關注

關注

85文章

2030瀏覽量

57723 -

定子

+關注

關注

0文章

144瀏覽量

24733 -

驅動電機

+關注

關注

9文章

406瀏覽量

30698

原文標題:什么是直接驅動電機?何時使用直接驅動電機

文章出處:【微信號:旺材伺服與運動控制,微信公眾號:旺材伺服與運動控制】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

用PLC實現步進電機的直接控制

PWM為什么不能直接驅動外部供電的電機?

直接驅動是什么意思?

美國MicroE微光柵編碼器在直線電機及直接驅動領域的應用

PLATNUM DDL直接驅動直線電機的35個常見問題的詳細資料說明

l298n電機驅動模塊驅動直流電機

什么是直接驅動電機?何時使用直接驅動電機

什么是直接驅動電機?何時使用直接驅動電機

評論