01

前言

隨著市場競爭日益激烈,幾乎所有制造類企業都高度重視產品質量管控,對產品可靠性也提出更高要求。某企業通過現場問題反饋的統計數據,可以發現生產的通信設備的PCBA(printed circuit board assembly 裝配印刷電路板)是失效比例最高的部件,比例超過了 50%。失效的主要原因是 PCBA 的工藝質量出現問題。

影響工藝質量的因素很多,包括 DFM 設計、物料優選和管控、生產工藝及管控、檢測及可靠性保證體系等多個環節,而且各個環節相互動態影響。本文將重點從物料管控、工藝鑒定、制程優化等方面進行探討。

本文研究的目的是提高產品工藝鑒定水平,提前發現并解決工藝潛在缺陷,提升工藝可靠性水平,使錫珠、助焊劑殘留、虛焊(空焊)、脫焊等導致的工藝制程缺陷率下降40%。通過研究來甄別不合理工藝,優化和改進工藝流程,并形成工藝固化機制和高效的工藝優化團隊。

02

SMT 裝配印制電路板概述

SMT裝配印制電路板是利用SMT(Surface Mounted Technology)表面組裝技術將元器件貼裝在絕緣PCB基板上,采用印制、蝕刻、鉆孔等不同方法來制造出導體圖形并和SMT元器件建立電路的互連互通。對PCB電路板圖形的設計及制造提出了很高要求。

SMT作為電子組裝行業里最流行的一種技術和工藝,能夠有效節省PCB面積,讓SMT印制電路板具有非常顯著的結構特征。它在元器件的封裝方面有一定的要求,為了提供更好的電氣性能和通信聯系,在焊接時,要經受較高溫度的元器件和基板必須具有匹配的熱膨脹系數,幫助散熱并為傳送和測試提供方便,從而實現對元器件內部的保護。SMT工藝流程主要包括錫膏印刷、器件貼裝、回流焊接、AOI光學檢測、返修等環節。

03

PCBA產品工藝鑒定流程與問題分析

工藝鑒定是新產品試制與批量生產的中間環節,試制品合格是批量投產的前提條件,能有效避免因為工藝缺陷和可靠性缺陷造成巨大經濟損失。產品工藝鑒定具有重要意義,首先,它可以通過可靠性評估,預先甄別出工藝質量問題和可靠性缺陷,指出工藝質量缺陷和潛在可靠性問題。其次,它可以通過改進工藝設計,完成工藝質量優化和流程固化。再次,它可以完善企業鑒定能力及管理。

工藝鑒定流程

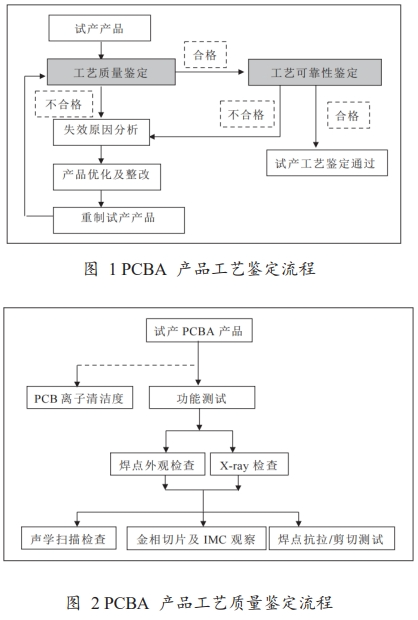

本文以某企業通信設備某型號的控制板試產產品(單板PCBA)為例進行工藝鑒定測試,采用新工藝、新板材時需要實施。工藝鑒定流程如圖 1 所示。

工藝質量鑒定流程

該通信設備的PCBA工藝質量鑒定流程如圖2所示,樣本數量要求為35~50 pcs(PCBA)。在PCB離子清潔度測試項目中,為了進行不同狀態下PCB表面清潔度對比,需要另外準備3pcs裸板PCB(未噴助焊劑、未裝配元器件)、3pcs裸板PCB(波峰工序中噴助焊劑、未裝配元器件),分別檢測其離子清潔度。

所有待鑒定PCBA樣品都需按照產品的功能要求進行ICT和FCT功能測試,確定功能是否正常,同時做好編號。

對所有通過功能測試的PCBA樣品進行焊點外觀全檢。主要觀察對象為虛焊、橋連、立碑、錫珠、錫渣、縮錫、拉尖、通孔填充高度等工藝缺陷或異常。當外觀檢查不能判斷是否存在通孔焊料爬升高度不足、橋連、焊料噴濺等問題的情況下,應借助X-ray檢查。從通過功能測試的PCBA樣品中任選5pcs,對樣品上的塑封IC類器件進行聲學掃描檢查,主要針對裂紋、空洞和分層等進行鑒定。

從通過功能測試的PCBA樣品中任選3pcs,依據器件類型、焊接類型進行金相切片,觀察焊點金相組織的均勻性、空洞的大小及位置、測量IMC層厚度、判定焊接缺陷如開裂、冷焊、潤濕不良等。選擇代表性的焊點(2個/種)進行抗拉/剪切檢測,應關注焊點的失效模式以及拉(推)力的大小。

評估PCBA在高溫高濕環境下是否存在因離子殘留導致絕緣阻值下降的問題。評估PCBA在高溫高濕環境下是否存在因離子殘留導致的電化學遷移問題。評估焊點在運輸和使用過程中抵抗振動導致的互連失效的能力。評估焊點在運輸、使用過程中抵抗機械沖擊導致的互連失效的能力。溫度循環評估焊點耐熱疲勞的能力。

工藝鑒定問題分析

通過對該通信設備某型號的PCBA的工藝鑒定,發現它存在如下一些問題。

(1)PCB表面離子清潔度:PCB表面離子殘留超標,PCB離子殘留量臨界于標準要求,通過對可能影響殘留量的各個因素加以試驗和排除,確定主要因素為PCB來料的離子清潔度問題及波峰焊接用助焊劑殘留量較大導致,應該加強PCB來料的離子清潔度檢測和管控 , 另外應該優化助焊劑的使用工藝。

(2)外觀及X-Ray:所檢樣品主要外觀工藝缺陷為虛焊、連焊、錫珠、焊點開裂、針孔、縮錫、拉尖、劃傷、PTH填充高度不足等。上述缺陷的發生主要與焊接工藝曲線設置不當(如預熱不足、焊接時間和焊接溫度不足等)、助焊劑噴涂質量、PCB通孔孔壁表面狀態、被焊元器件引腳可焊性等因素有關,需要從來料優選與管理、工藝現場等方面進行優化和管控。

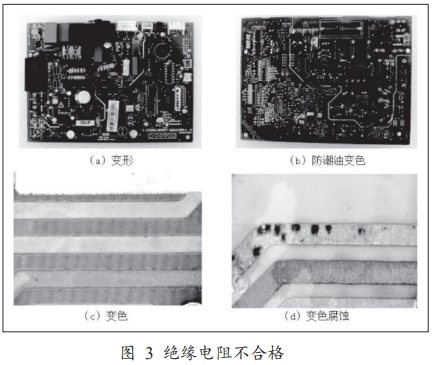

(3)絕緣電阻:部分測試點潮熱后阻值不合格,潮熱后板面防潮油變色嚴重;測試位置未見明顯遷移現象,但其他測試位置的導線存在明顯的變色和腐蝕,如圖3所示。

(4)電環學遷移:產品電化學遷移試驗后外觀檢查發現板面防潮油均嚴重變色,但電極間未發現明顯的電遷移和腐蝕。

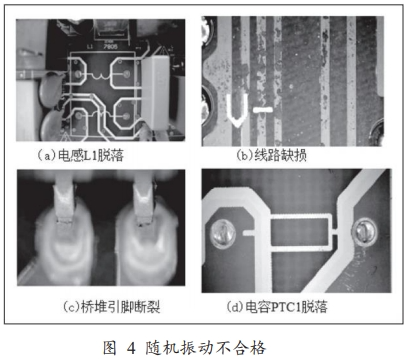

(5)振動:在振動試驗后功能測試不通過,外觀檢查發現橋堆的部分引腳存在斷裂的現象和電感L1脫落、線路缺損、電感PTC脫落,如圖4所示。

(6)機械沖擊試驗:試驗后外觀檢查均未發現元器件脫落及焊點開裂等明顯損傷。

(7)溫度循環試驗:樣品防潮油普遍存在變色,對代表性性焊點金相金相切片和推拉力試驗后,樣品個別焊點斷裂模式為PCB基材斷裂,焊點拉力值明顯較接收態小。焊點金相切片均發現焊點開裂缺陷。

04

工藝質量改良措施與效果分析

改良措施

針對PCBA產品工藝鑒定發現的工藝問題,一定要從人、機、料、法、環、測等幾個方面進行系統整改,具體改良措施如下。

(1)加強人員培訓:建議技術工程師首先對一線的生產技術人員進行培訓。根據工藝方面所存在的工藝問題,對工程師進行技術培訓,提高技術人員對工藝生產中可靠性余量和可靠性保證的重視和正確理解,對可能出現的工藝問題應該從設計角度考慮,而不要局限于生產現場的單純工藝技術調整。

(2)提高設備維護水平:特別是波峰焊接設備,設備達不到工藝要求的陳舊設備,應該進行升級,并確保每一臺波峰焊接爐都配有助焊劑流量計。

(3)加強工藝物料檢測和管控:嚴格執行修訂后的企標要求,檢測環境、檢測設備、檢測人員操作方法務必落實到位,特別是檢測工作的監督等問題要投入人力和物力去落實好。

(4)優化工藝制程:生產制程中,特別是波峰焊接和回流工藝工序,按照修訂后的波峰焊接工藝和回流工藝規范進行規范生產。在工藝生產前,檢查與上個工序的生產時間間隔是否符合企標要求。如果不符合,應該拒絕生產,并報知相關的生產主管。

工藝質量改良效果分析

鑒于篇幅,本文僅展示了優化后板面錫珠,如圖5所示。大銅箔面被裹挾的錫珠不違反最小電氣間隙,基本滿足行業標準的要求。

05

研究發現與建議

本文主要探討了某SMT裝配印制電路板的工藝改良問題,闡述了PCBA工藝對產品質量的重要影響,指出了工藝鑒定與工藝優化方面存在的不足。

本文重點介紹了PCBA產品工藝鑒定流程,介紹了鑒定過程發現的問題,提出了工藝質量改良的幾點措施,展示了優化后的板面錫珠效果。

本文的研究為企業PCBA工藝質量改良提供了指導思想。本文也建議企業應該固化物料管控辦法,修訂物料的質量評估辦法,包括技術要求、檢測方法和判定標準,加強企標的執行力度,落實到物料管控實踐中。

同時,企業應該固化工藝制程管控辦法,修訂工藝制程中各個環節的要求,可以有效管控工藝制程和保證制程可靠,建議加強企標的執行力度,落實到生產實踐中。

(本文作者單位為中國電子科技集團公司第五十四研究所。轉載僅供學習交流。)

審核編輯:劉清

-

smt

+關注

關注

40文章

2882瀏覽量

69055 -

DFM

+關注

關注

8文章

461瀏覽量

28143 -

PCBA

+關注

關注

23文章

1505瀏覽量

51339

原文標題:SMT印制電路板工藝質量改良研究

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

SMT錫珠:影響與對策 —— 打造高質量電子電路板

滬電股份43億投建AI芯片配套高端印制電路板項目

X-ray射線無損檢測設備檢測印制電路板

SMT印制電路板工藝質量改良方法簡析

SMT印制電路板工藝質量改良方法簡析

評論